О5

00 00

Изобретение относится к обработке Mtталлов давлением, в частности к штамповой оснастке, и может быть использовано для гибки деталей типа скобы на универсальных кривошипных прессах.

Известен штамп для гибки листовых заготовок, содержащий жестко закрепленный на верхней пдите пуансон и планки с копирными пазами, охватывающими оси формующих роликов, установленных на нижней плите с возможностью перемещения в плоскости гибки (Ц.

Недостаток этого штампа состоит в том, что он не содержит средств регулировки положения формующих роликов с целью компенсации пружинения материала.

Известен также гибочный штамп для гиб-°: ки деталей замкнутого контура, содержащий жестко закрепленный на верхней плите пуансон, а на нижней плите - полуматрицы, механизмы перемещения которых выполнены ,в виде закрепленного на верхней, плите с возможностью регулировочного перемещения толкателя и взаимодействующих с ним роликов, размещенных в два расположенных, один над другим ряда на нижней плите между неподвижным упором и нерабочим торцом полуматрицы 2.

Недостаток этой конструкции состоит в том, что при гибке деталей из длинномерных заготовок увеличиваются .габариты титампов, а следовательно, и вес штампа, что затрудняет транспортировку штампа с места работы до места складирования, требует большей площади складирования.

Целью изобретения является уменьшение габаритов, веса и металлоемкости штампа. Поставленная цель достигается тем, что в гибочном штампе для изгotoвлeния деталей типа скоб, содержащем жестко закрепленный на подвижной плите пуансон и устаною1енный на неподвижной плите матричный блок, содержащий полуматрицы для гибки и полуматрнцы для подгибки, при этом последние установлены в направляющих и связаны каждая с механизмом их встречного перемещения, выполненным в виде закрепленного на подвижной плите толкателя и двух рядов роликов, расположенных один на другом со стороны нерабочих торцов полуматриц для подгибки, каждый механизм перемещения полуматриц для подгибки снабжен рычагом, располо-. жениым перпендикулярно си подачи, один конец которого закреплен яа неподвижной плите, а другой конец выполнен закругленым с радиусом, равным длине рычага, и заимодействующим с верхним рядом роиков, при этом рычаг установлен с,воз- .

й.ожностью. взаимодействия своей средней частью с толкателем, а каждая полуматри ца дл( гибки выполнена в виде ролика, oci которого закреплена иа соответствующей направляющей.

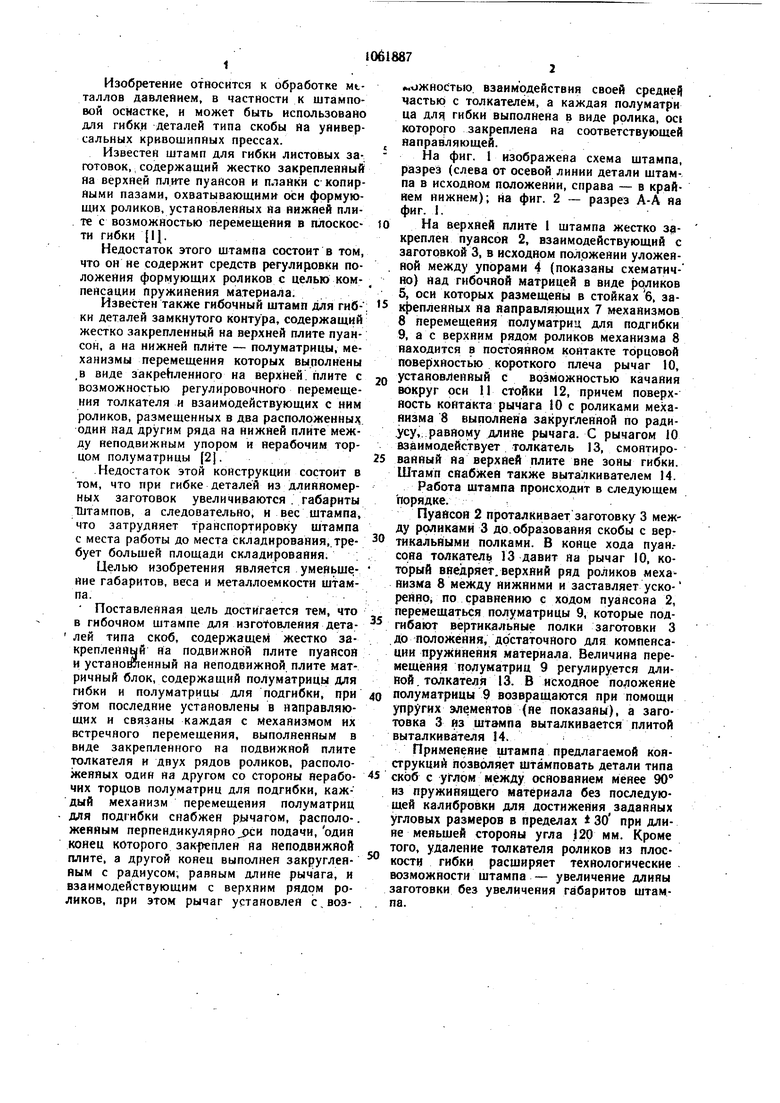

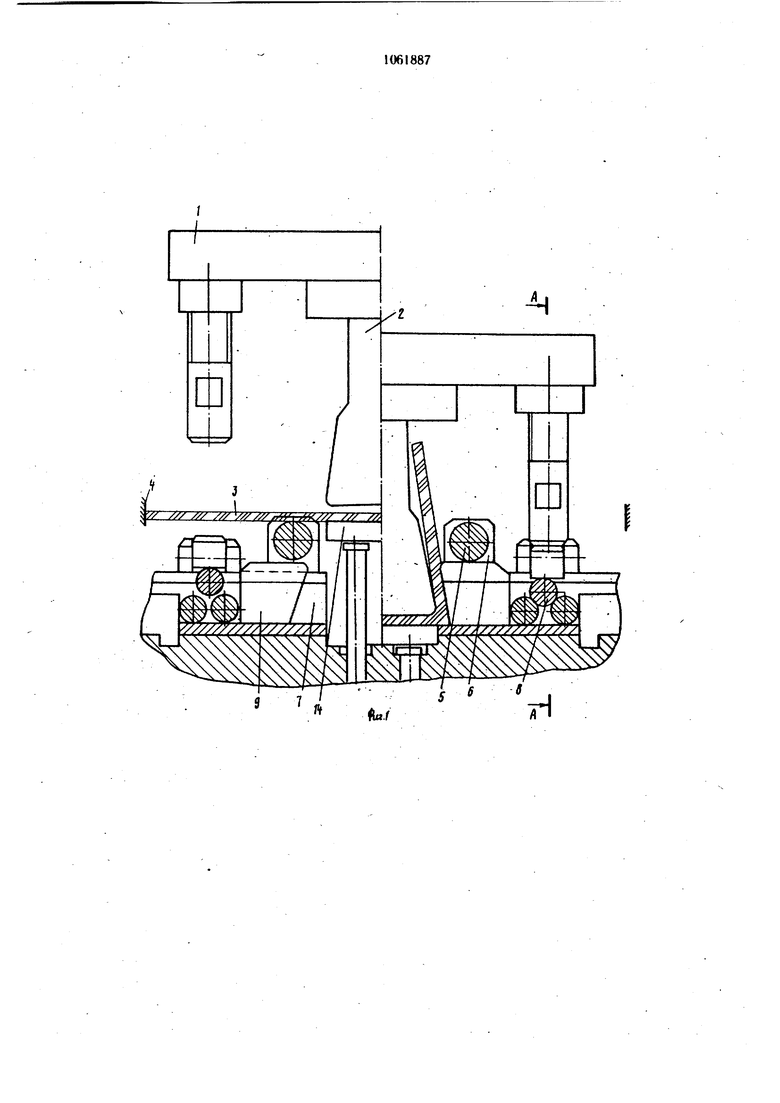

На фиг. 1 изображена схема штампа, разрез (слева от осевой лииии детали штампа в исходном положении, справа - в крайнем нижнем); на фиг. 2 - разрез А-А на фиг. I.

0 На верхней плите I штампа жестко закреплен пуансон 2, взаимодействующий с заготовкой 3, в исходном положении уложея. ной между упорами 4 (показаны схематично) над гибочной матрицей в виде роликов 5, оси которых размещены в стойках 6, за к|)епленных на направляющих 7 механизмов 8 перемещения полуматриц для подгибки 9, ас верхним рядом роликов механизма 8 находится в постоянном контакте торцовой поверхностью короткого плеча рычаг 10,

Q установленный с возможностью качания вокруг оси 11 стойки 12, причем поверхность контакта рычага 10 с роликами механизма 8 выполнена закругленной по ради.усу, равному длине рычага. С рычагом 10 взаимодействует толкатель 13, смонтиро5 ванный на верхней плите вне зоны гибки. Штамп снабжен также выта пкивателем 14. Работа штампа происходит в следующем порядке.

Пуайсой 2 проталкивает заготовку 3 между роликами 3 до. образования скобы с вер0 тикальйыми полками. В конце хода пуан.сона толкатель 13 давит на рычаг 10, который вяе;|.ряет. верхний ряд роликов механизма 8 между нижними и заставляет ускоренно, по сравнению с ходом пуансона 2, перемещаться полуматрицы 9, которые подгибают вертикальные полки заготовки 3 до положения, достаточного для компенсации пружйиеяня материала. Величина перемещения полуматриц 9 регулируется длийой. толкателя 13. В исходное положение

0 полуматрицы 9 возвращаются при помощи упругих элементов (яе показаны), а заготовка 3 из штампа выталкивается плитой выталкивателя 14.

Применение штампа предлагаемой кояструкций позволяет штамповать детали типа

5 скоб с углом между осяоваяием менее 90° из пружинящего материала без последующей калибровки для достижеЯия заданных УГЛОВЫХ размеров в пределах ЗО при длине меяьшеЙ стороны угла 120 мм. Кроме того, удаление толкателя роликов из плоскости гибки расширяет техяологические возможяости штампа - увеличение дляяы заготовки без увеличения габаритов штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Штамп для гибки деталей типа скоб | 1986 |

|

SU1346298A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп автомат для двухпереходной гибки штучных заготовок | 1982 |

|

SU1038006A1 |

| Штамп для гибки | 1979 |

|

SU845965A1 |

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| Гибочный штамп | 1979 |

|

SU852409A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

ГИБОЧНЫЙ ШТАМП для изготовления деталей типа скоб, содержащий жестко закрепленный на подвижной плите пуансон и установленный на неподвижной плите матричный блок, содержащий полуматрицы для гибки и полуматрицы для подгибки, при этом последние установлены в направляющих н связаны каждая с механизмом их встречного перемещения, выполненным в виде закрепленного на подвижной плите то лкателя и двух рядов роликов, расположенных один на другом со стороны нерабочих торцов полуматрнц для подгибки, oтлuчf ющuйcя тем, что, с целью уменьщення габаритов, веса н металлоемкости штам па, каждый механизм перемещения полуматриц для подгибки снабжен рычагом, расположенным перпендикулярно оси подачн, один конец которого закреплен на неподвижной плите, а другой выполнен закругленным с радиусом, равным длнне рычага, . н взаимодействующим с верхним рядом роликов, при этом рычаг установлен с возможностью взаимодействия своей средней частью с толкателем, а каждая полуматри § ца для гибки выполнена в виде ролика, ось которого закреплена на соответствующей (Л направляющей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЙСЕСОЮЗНАЯПДиГПйи-иЯиГ-^- r;?^h| ВИ5ЛИО оКА I | 0 |

|

SU373058A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ; | |||

Авторы

Даты

1983-12-23—Публикация

1982-06-03—Подача