Изобретение относится к лазерной технологии, а именно к химическому классу покрытий, используемых при лазерном термоупрочнении, и может применяться при обработке изделий, работающих в условиях трения и ударных нагрузок.

Известно поглощающее покрытие на основе фосфатов. Для получения этого покрытия требуется длительное время нанесения - 1-1,2. Кроме того, покрытие обладает высокой шероховатостью поверхности, что недопустимо для сопрягающихся деталей.

Наиболее близким к изобретения является состав для получения светопоглощаю- щих покрытий химического класса, содержащий, мас.%: Парамолибдат

аммония0,4-2,0

ВодаОстальное

Покрытие, полученное с помощью известного состава, имеет низкую поглощающую способность.

Поверхность изделия, упрочненная лазерным лучом с использованием покрытия, обладающего низкой светопоглощающей способностью, имеет низкую твердость и глубину закалки.

Целью изобретения является увеличение твердости и глубины закалки металлической поверхности.

Для достижения поставленной цели состав, содержащий парамолибдат аммония и воду, дополнительно содержит ортофосфор- ную кислоту и кальцинированную соду при следующем соотношении ингредиентов, мас.%:

Парамолибдат

аммония

Ортофосфорная

кислота

Кальцинированная

сода5,050-7,350

0,170-0,195 11,000-16,000

Я

х|

00

при условии, что отношение содержания 85%-ной ортофосфорной кислоты к содержанию кальцинированной соды составляет 2.16-2,18.

Состав готовят следующим образом.

Расчетное количество 85%-ной ортофосфорной кислоты разводят 0,5 частями необходимого количества воды. В этот рас- тво0 вначале прстепенно добавляют кальцинированную соду до полного растворения, затем добавляют парамолиб- дат аммония формулой ( Мо7024-4Н20 и разбавляют раствор оставшимися 0,5 частями воды. Упрочняемые изделия (резцы из стали Р6М5) погружали в раствор, приготов- ленный в соответствии с известным составом, выдерживали в течение 10 мин при комнатной температуре и сушили 40 мин.

Покрытие на резцах с использованием нового состава получали путем их погруже- ния в ванну с раствором, нагретым до 90- 100°С с выдержкой 1-3 мин с барботажем.

Резцы с нанесенными покрытиями подвергали термообработке лазером С02 с длиной волны 10,6 мкм по режиму:

Мощность

излучения, Вт500

Скорость

сканирования,

мм/мин 330

Диаметр лазерного

луча в зоне

обработки,-мм1,0

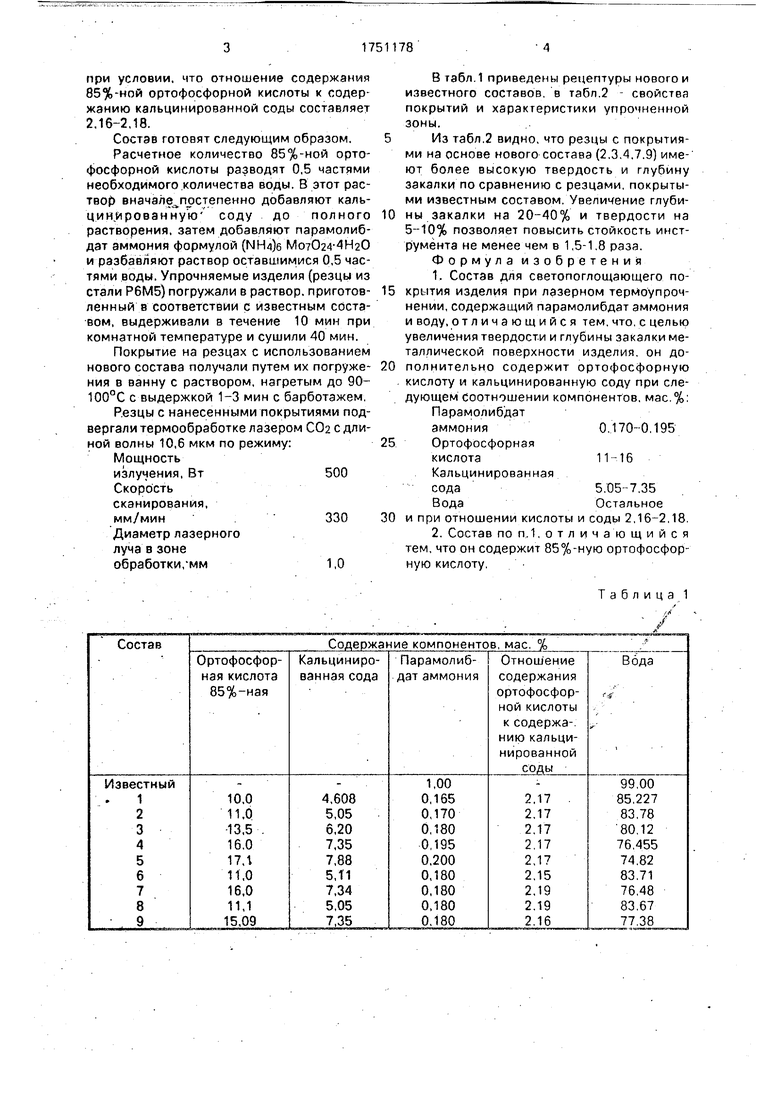

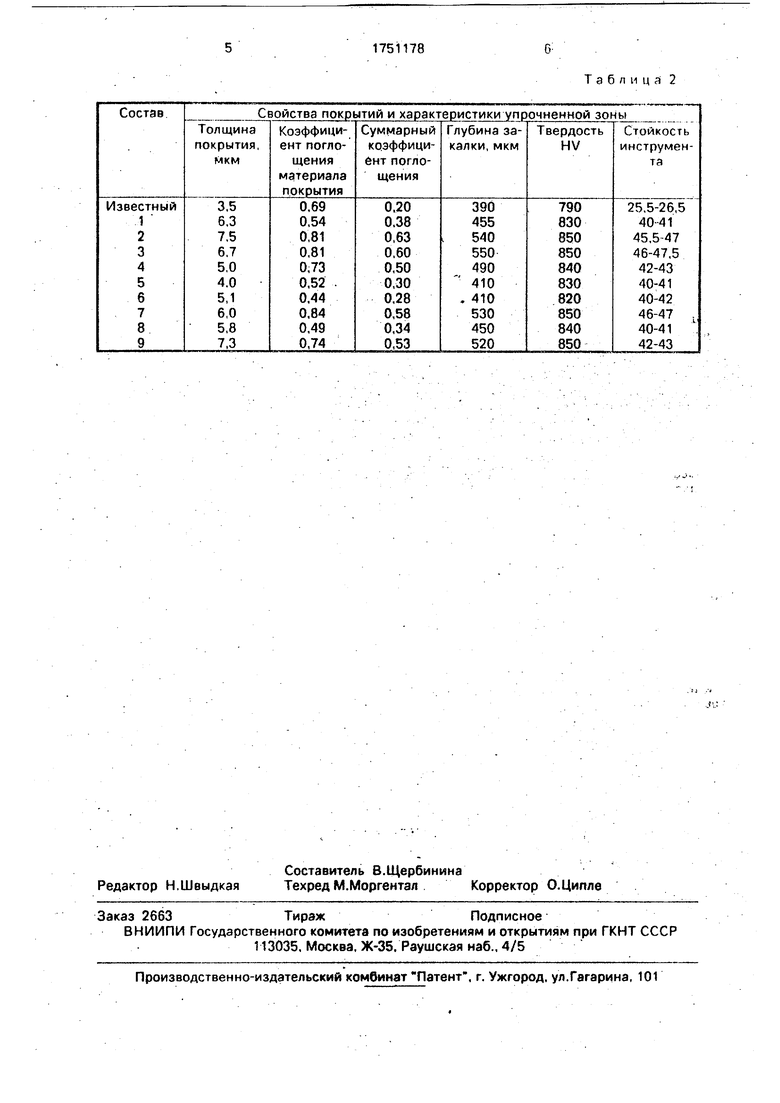

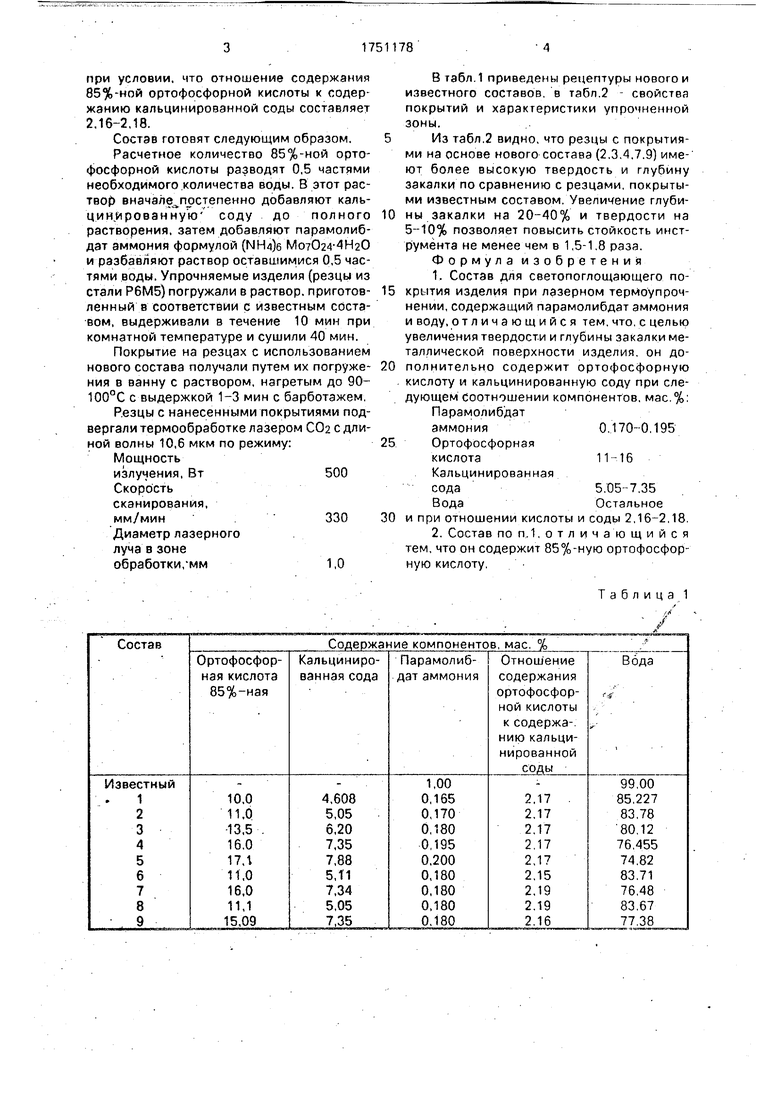

В табл.1 приведены рецептуры нового и известного составов, в табл.2 - свойства покрытий и характеристики упрочненной зоны.

Из табл.2 видно, что резцы с покрытиями на основе нового состава (2.3.4,7.9) имеют более высокую твердость и глубину закалки по сравнению с резцами, покрытыми известным составом. Увеличение глубины закалки на 20-40% и твердости на 5-10% позволяет повысить стойкость инструмента не менее чем в 1,5-1,8 раза.

Формула изобретения

1.Состав для светопоглощающего покрытия изделия при лазерном термоупрочнении, содержащий парамолибдат аммония и воду, отличающийся тем, что, с целью увеличения твердости и глубины закалки металлической поверхности изделия, он дополнительно содержит ортофосфорную кислоту и кальцинированную соду при следующем Соотношении компонентов, мас.%:

Парамолибдат

аммония0.170-0.195

Ортофосфорная кислота11-16

Кальцинированная сода5.05--7.35

ВодаОстальное

и при отношении кислоты и соды 2,16-2,18

2.Состав по п.1,отличающийся тем, что он содержит 85%-ную ортофосфорную кислоту.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для создания светопоглощающих покрытий на изделиях,упрочняемых лазерным излучением | 1981 |

|

SU1125228A1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| ПОГЛОЩАЮЩЕЕ ЛАЗЕРНОЕ ИЗЛУЧЕНИЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2615851C2 |

| Способ лазерной обработки стальных изделий | 1990 |

|

SU1744147A1 |

| Способ лазерного термоупрочнения резьбовых соединений | 2017 |

|

RU2675884C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЛАЗЕРНОГО ТЕРМОУПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2017 |

|

RU2710704C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| Способ нанесения химического никелевого покрытия на полиэфирэфиркетон | 2017 |

|

RU2656233C1 |

| Электролит для катодного осаждения хромитных покрытий на медь и ее сплавы | 1988 |

|

SU1525235A1 |

Изобретение относится к химическим покрытиям, используемым при лазерном упрочнении изделий с целью увеличения твердости и глубины закалки металлической поверхности изделия. В раствор расчетного количества 85%-ной ортофосфорной кислоты добавляют кальцинированную соду до полного растворения, а затем парамолиб- дат аммония. Резцы из стали Р6М5 погружают в раствор, нагретый до 90-100°С, и выдерживают 1-3 мин с барботажем, После этого резцы подвергают термообработке лазером С02 с длиной волны 10,6 мкм. Твердость резцов после упрочнения 820-850 HV. глубина закалки 410-550 мкм, стойкость инструмента 40-47. 1 з.п. ф-лы, 2 табл. (Л С

| Проспект фирмы GTE Sllvanla, США 1979 Авторское свидетельство СССР №1125228, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-07-30—Публикация

1990-12-26—Подача