1

Изобретение относится к порошковой металлургии, в частности к способам изготовления биметаллических длинномерных изделий из разнопластич- ных материалов.

Цель изобретения - упрощение технологии при сохранении стабильной прочности сцепления элементов по всей длине изделия и -равномерной толщины элементов.

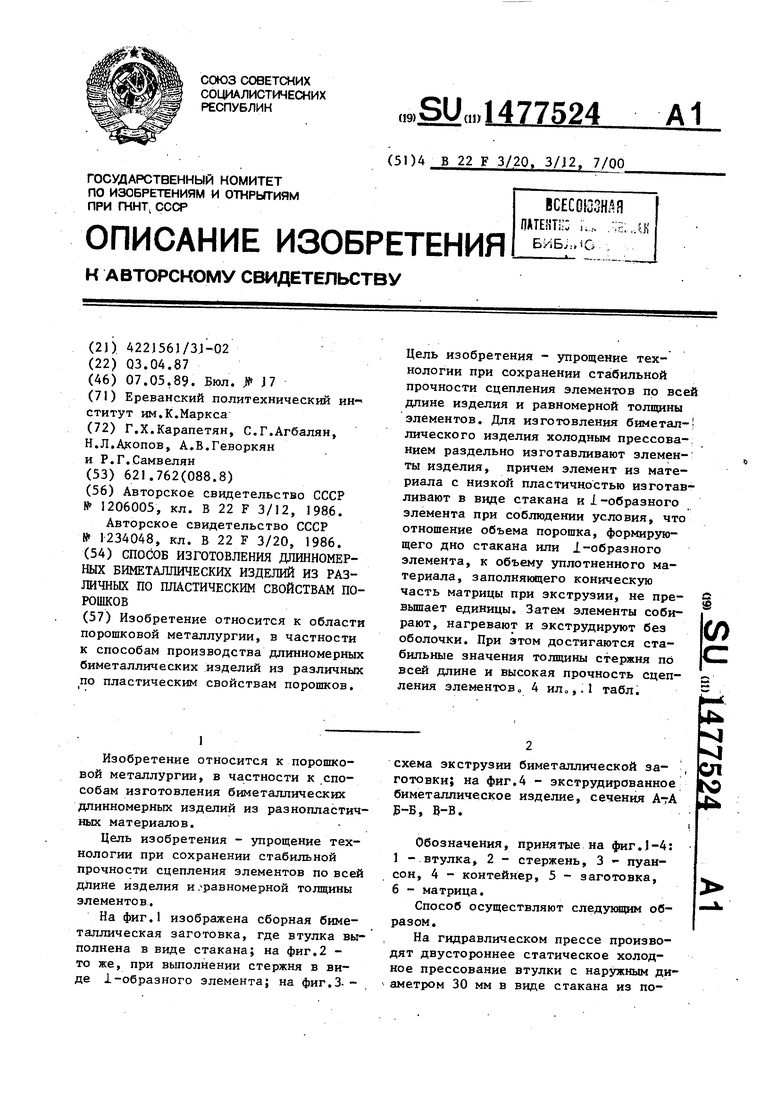

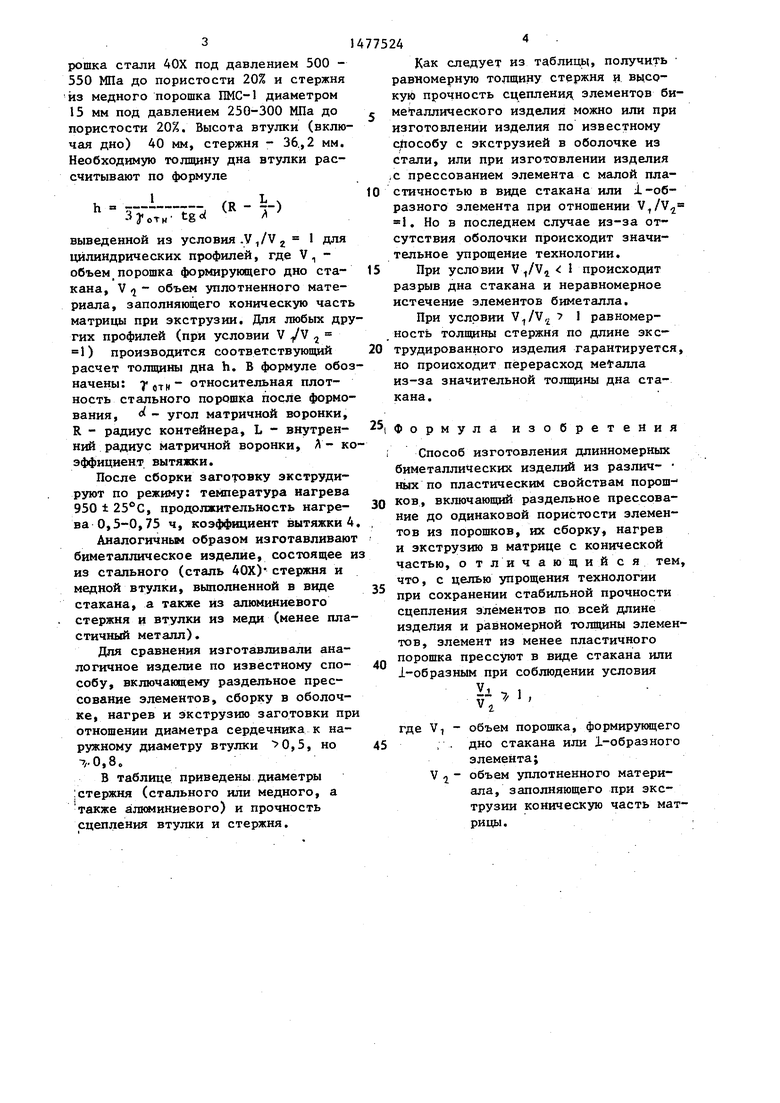

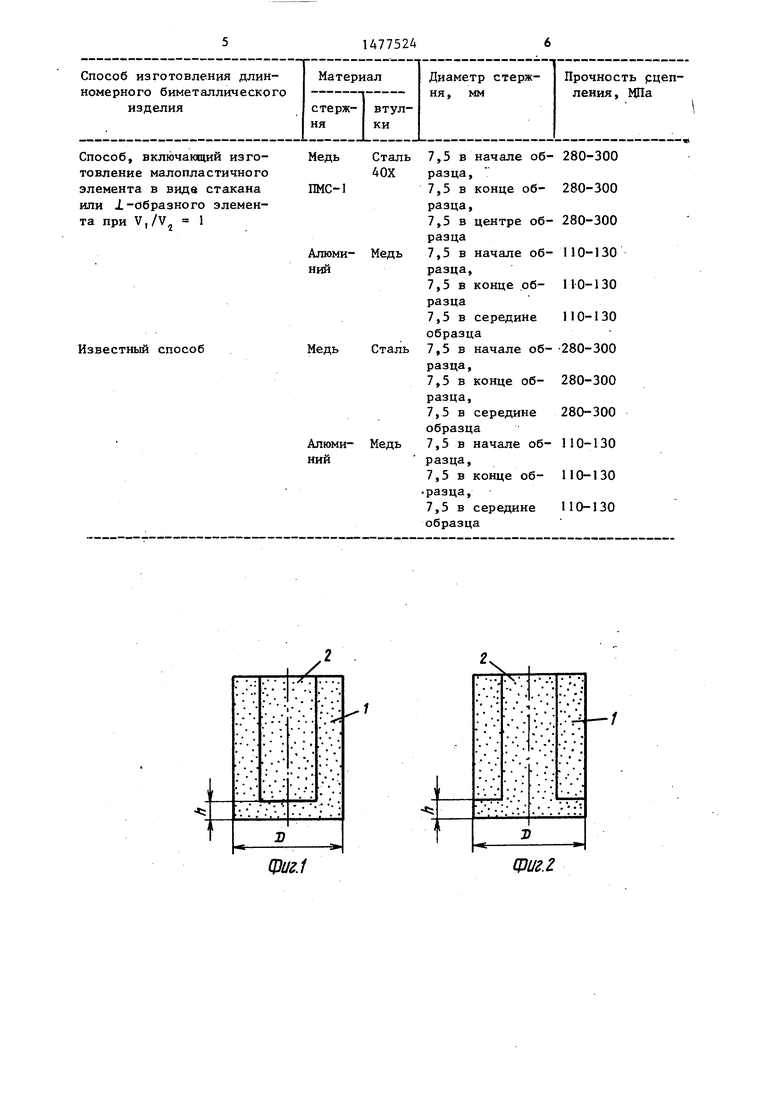

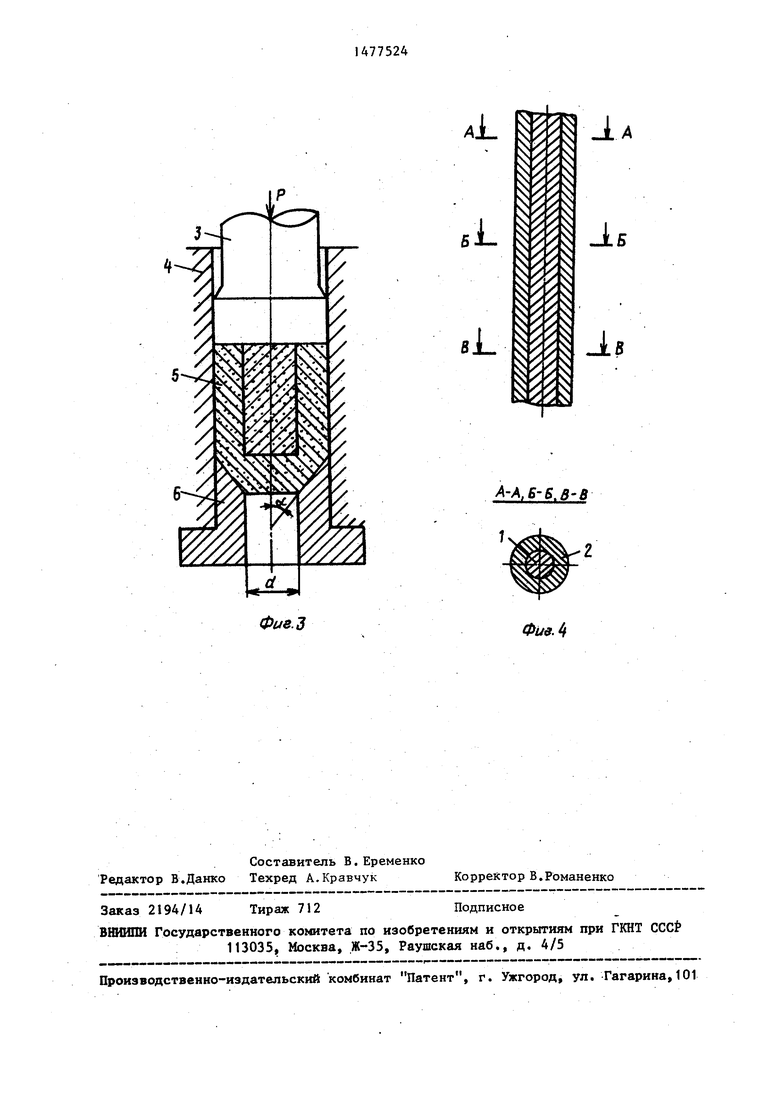

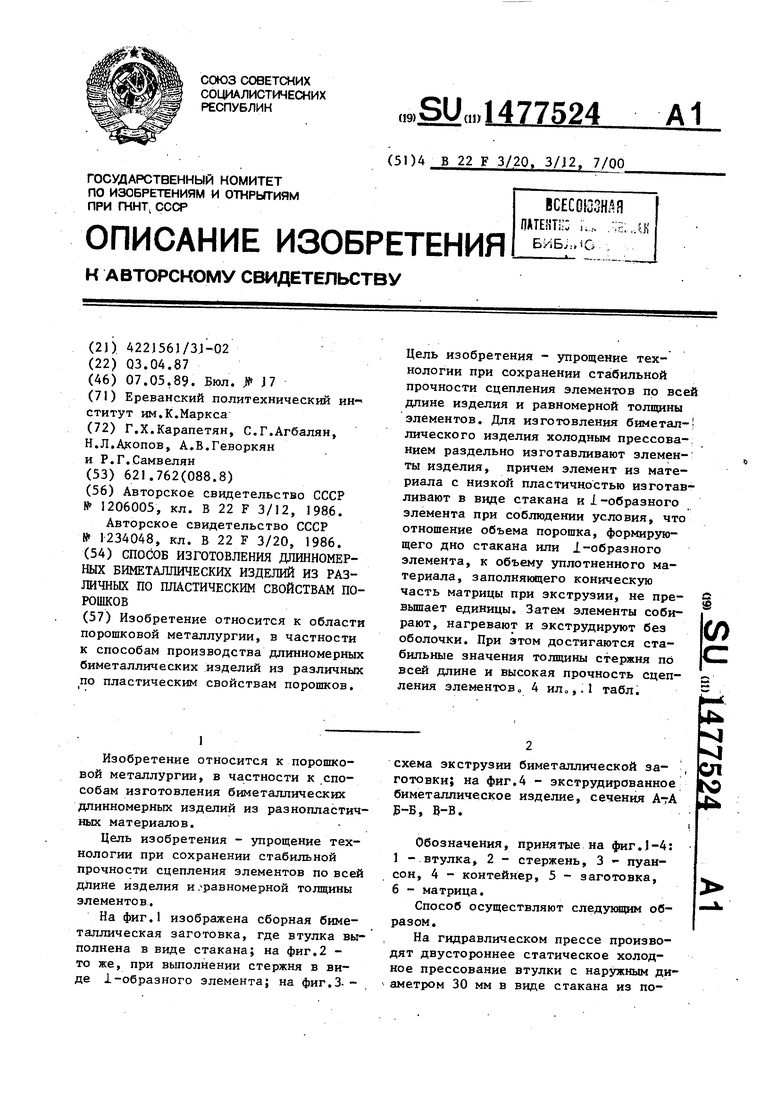

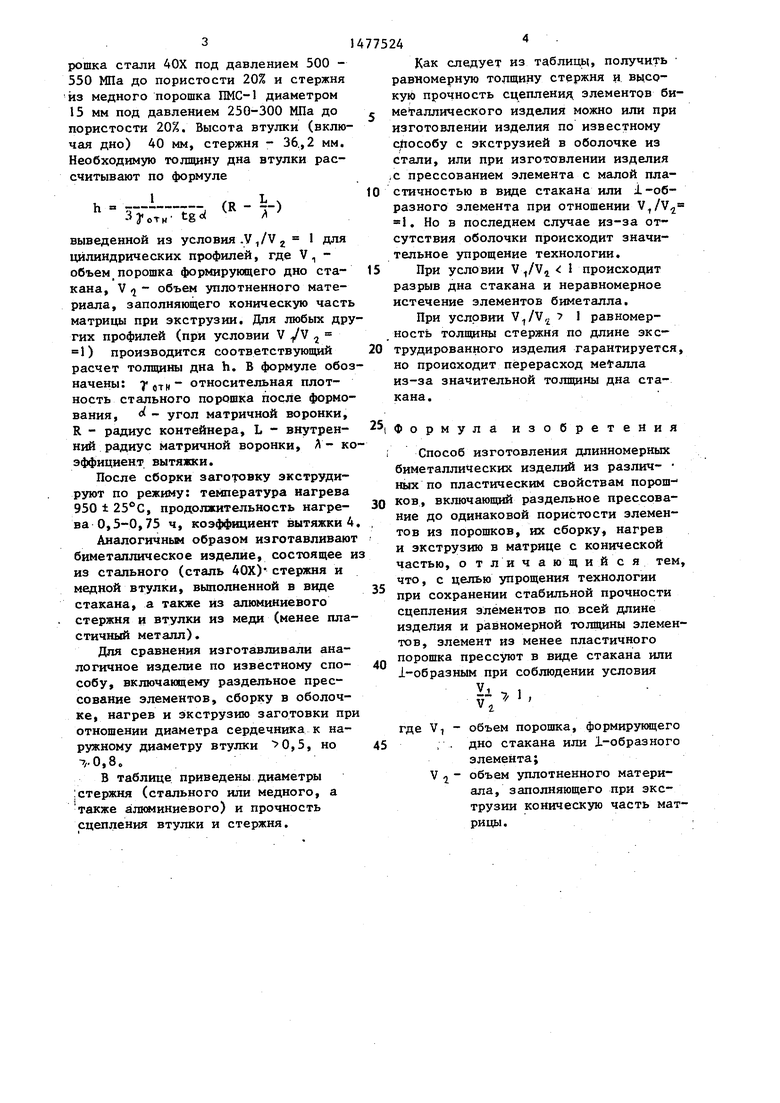

На фиг.1 изображена сборная биметаллическая заготовка, где втулка выполнена в виде стакана; на фиг.2 - то же, при выполнении стержня в виде 1-образного элемента; на фиг.З-схема экструзии биметаллической за- , готовки; на фиг.4 - экструдированное биметаллическое изделие, сечения АтА Б-Б, .

Обозначения, принятые на фиг.)-4: 1 - втулка, 2 - стержень, 3 - пуансон, 4 - контейнер, 5 - заготовка, 6 - матрица.

Способ осуществляют следующим образом.

На гидравлическом прессе производят двустороннее статическое холодное прессование втулки с наружным диаметром 30 мм в виде стакана из порошка стали 40Х под давлением 500 - 550 МПа до пористости 20% и стержня из медного порошка ПМС-1 диаметром 15 мм под давлением 250-300 МПа до пористости 20%. Высота втулки (включая дно) 40 мм, стержня - 36,2 мм. Необходимую толщину дна втулки рассчитывают по формуле

1

(R - Ј-)

1 для

V,

Как следует из таблицы, получить равномерную толщину стержня и высокую прочность сцепленид элементов би- г металлического изделия можно или при изготовлении изделия по известному способу с экструзией в оболочке из стали, или при изготовлении изделия ,с прессованием элемента с малой пла- 10 стичностью в виде стакана или 1-образного элемента при отношении V1/V2 l. Но в последнем случае из-за отсутствия оболочки происходит значительное упрощение технологии.

При условии V t/V4 : I происходит разрыв дна стакана и неравномерное истечение элементов биметалла.

При условии l равномерность толщины стержня по длине экс- трудированного изделия гарантируется, но происходит перерасход из-за значительной толщины дна стакана.

15

ЗУотм tS0

выведенной из условия .V,/Vг цилиндрических профилей, где объем,порошка формирующего дно стакана, V - объем уплотненного материала, заполняющего коническую часть матрицы при экструзии. Для любых других профилей (при условии V /V г 1) производится соответствующий 20 расчет толщины дна h. В формуле обозначены: относительная плотность стального порошка после формования, - угол матричной воронки, R - радиус контейнера, L - внутрен- 25,фОрМула изобретения

Как следует из таблицы, получить равномерную толщину стержня и высокую прочность сцепленид элементов би- металлического изделия можно или при изготовлении изделия по известному способу с экструзией в оболочке из стали, или при изготовлении изделия ,с прессованием элемента с малой пла- стичностью в виде стакана или 1-образного элемента при отношении V1/V2 l. Но в последнем случае из-за отсутствия оболочки происходит значительное упрощение технологии.

При условии V t/V4 : I происходит разрыв дна стакана и неравномерное истечение элементов биметалла.

При условии l равномерность толщины стержня по длине экс- трудированного изделия гарантируется, но происходит перерасход из-за значительной толщины дна стакана.

,фОрМула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления длинномерных биметаллических изделий | 1989 |

|

SU1713745A1 |

| Способ изготовления биметаллического изделия | 1984 |

|

SU1243905A1 |

| Способ получения биметаллического длинномерного изделия | 1984 |

|

SU1234048A1 |

| Способ изготовления спеченных составных изделий | 1990 |

|

SU1752520A1 |

| Способ изготовления биметаллических изделий из железа и меди | 1987 |

|

SU1444083A1 |

| Способ изготовления спеченных фасон-НыХ издЕлий | 1978 |

|

SU801987A1 |

| Способ изготовления биметаллического стального режущего инструмента | 1984 |

|

SU1284694A1 |

| Способ изготовления полых многослойных изделий | 1983 |

|

SU1278159A1 |

| Способ изготовления биметаллических изделий | 1982 |

|

SU1037989A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2011 |

|

RU2460642C1 |

Изобретение относится к области порошковой металлургии, в частности к способам производства длинномерных биметаллических изделий из различных по пластическим свойствам порошков. Цель изобретения - упрощение технологии при сохранении стабильной прочности сцепления элементов по всей длине изделия и равномерной толщины элементов. Для изготовления биметаллического изделия холодным прессованием раздельно изготавливают элементы изделия, причем элемент из материала с низкой пластичностью изготавливают в виде стакана и V-образного элемента при соблюдении условия, что отношение объема порошка, формирующего дно стакана или V-образного элемента, к объему уплотненного материала, заполняющего коническую часть матрицы при экструзии, не превышает единицы. Затем элементы собирают, нагревают и экструдируют без оболочки. При этом достигается стабильные значения толщины стержня по всей длине и высокая прочность сцепления элементов. 4 ил.,1 табл.

ний радиус матричной воронки, А - коэффициент вытяжки.

После сборки заготовку экструди- руют по режиму: температура нагрева 950 ± 25°С, продолжительность нагре- ва 0,5-0,75 ч, коэффициент вытяжки 4.

Аналогичным образом изготавливают биметаллическое изделие, состоящее и из стального (сталь 40Х) стержня и медной втулки, выполненной в виде стакана, а также из алюминиевого стержня и втулки из меди (менее пластичный металл).

Для сравнения изготавливали аналогичное изделие по известному спо- собу, включающему раздельное прессование элементов, сборку в оболочке, нагрев и экструзию заготовки при отношении диаметра сердечника к наружному диаметру втулки 0,5, но 0,80

В таблице приведены диаметры ;стержня (стального или медного, а также алюминиевого) и прочность сцепления втулки и стержня.

Способ изготовления длинномерных биметаллических изделий из различ- ных по пластическим свойствам порош-4 ков, включающий раздельное прессование до одинаковой пористости элементов из порошков, их сборку, нагрев и экструзию в матрице с конической частью, отличающийся тем что, с целью упрощения технологии при сохранении стабильной прочности сцепления элементов по всей длине изделия и равномерной толщины элементов, элемент из менее пластичного порошка прессуют в виде стакана или 1-образным при соблюдении условия

1 ,

Уд

V .

где V7 - объем порошка, формирующего , . дно стакана или 1-образного

элемента;

V г- объем уплотненного материала, заполняющего при экструзии коническую часть матрицы.

Фиг.1

Фиг. г

Фие.З

il

A

L

A,

7/

В

L

JL

в

Фие.

| Способ изготовления биметаллических изделий | 1984 |

|

SU1206005A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения биметаллического длинномерного изделия | 1984 |

|

SU1234048A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-07—Публикация

1987-04-03—Подача