му инструментов. Последняя выполнена в виде приводной штанги 18 с установленными на ней блоками 20 технологического воздействия. Блоки 20 расположены с окружным шагом, соответствующим окружному шагу цепных конвейеров 15, и с осевым шагом, равным шагу узлов 16 захвата цепных конвейеров 15. Кроме того, блоки 20 размещены группами в технологической последовательности по винтовой траектории с одинаковым числом позиций в каждой группе. Штанга 18 вращаетбя от приводе 12 и перемещается в осевом направлении от силового цилиндра 23. В результате блоки 20 технологического воздействия перемещаются согласно с изделиями 17 в захватах 16 цепных конвейеров 15 и проводят обработку изделий. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий на роторной машине и роторная машина | 1989 |

|

SU1816704A1 |

| Способ обработки изделий на технологическом роторе роторных машин | 1990 |

|

SU1801779A1 |

| Устройство для поточно-винтовой обработки зубчатых изделий | 1989 |

|

SU1757794A1 |

| Поточно-винтовой технологический модуль | 1989 |

|

SU1801777A1 |

| Винтовой технологический ротор | 1989 |

|

SU1669762A1 |

| Поточно-спиральный технологический модуль | 1991 |

|

SU1802762A3 |

| Способ обработки изделий на технологическом роторе роторных машин и устройство для его осуществления | 1988 |

|

SU1581598A1 |

| Поточно-глобоидный технологический модуль | 1991 |

|

SU1781082A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

Использование; получение сложных деталей, требующих применения большого числа технологических операций. Сущность изобретения: центр содержит установленную с возможностью вращения планшайбу 1, цепные конвейеры 15 с узлами 16 захвата, смонтированные на звездочках 14„ и систе/J СЛ С Ч Q1 Ю СЛ 4 СП

Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для обработки и изготовления сложных изделий, требующих применения большого числа технологических операций.

Известен технологический ротор роторных машин, содержащий блокодержатель с блоками инструментов, при этом блокодержатель выполнен в виде барабана и винто- вого шнека, жестко смонтированного на основании, на внутренней стороне барабана равномерно по окружности изготовлены направляющие пазы, параллельные его оси вращения, инструментальные ползуны за- цепляются пазами с двумя ближайшими профилями спирали винтового шнека, имеющего переменный шаг спирали.

Однако на технологическом роторе можно выполнять только одну элементар- ную операцию.

Наиболее близким к предлагаемому является винтовой технологический ротор, выполненный в виде поточно-винтового обрабатывающего центра, содержащий ра- бочий винтовой шнек с переменными геометрическими параметрами спирали, жестко смонтированный на основании, и потоки инструментальных устройств, при этом на рабочем винтовом шнеке размеще- .ны поворотные планшайбы, установленные с возможностью вращения и связанные с приводом, и цепные конвейеры, смонтированные равномерно по окружности планшайбы, на звеньях которых закреплены захватные устройства для зажима изделий.

Недостатком известного винтового технологического ротора является то, что здесь можно производить только одну элементарную операцию. Это значительно ограничи- вает его технологические возможности,

Целью изобретения является расширение технологических возможностей.

В поточно-винтовом обрабатывающем центре, содержащем установленную с воз- можностью вращения и связанную с приводом планшайбу, смонтированные

равномерно по окружности планшайбы приводные цепные конвейеры с узлами захвата изделий на звеньях и систему инструментов, система инструментов выполнена в виде приводной штанги с установленными на ней в осевом направлении блоками технологического воздействия с окружным шагом, соответствующим окружному шагу цепных конвейеров, с размещением блоков группами в технологической последовательности по винтовой траектории с одинаковым числом позиций в каждой группе и с осевым шагом, равным шагу узлов захвата цепных конвейеров, привод штанги выполнен в виде силового цилиндра, штанга смонтирована с возможностью совместного вращения с планшайбой и возвратно-поступательного перемещения относительно последней от силового цилиндра, а цепные конвейеры кинематически связаны с приводом возвратно-поступательного перемещения штанги.

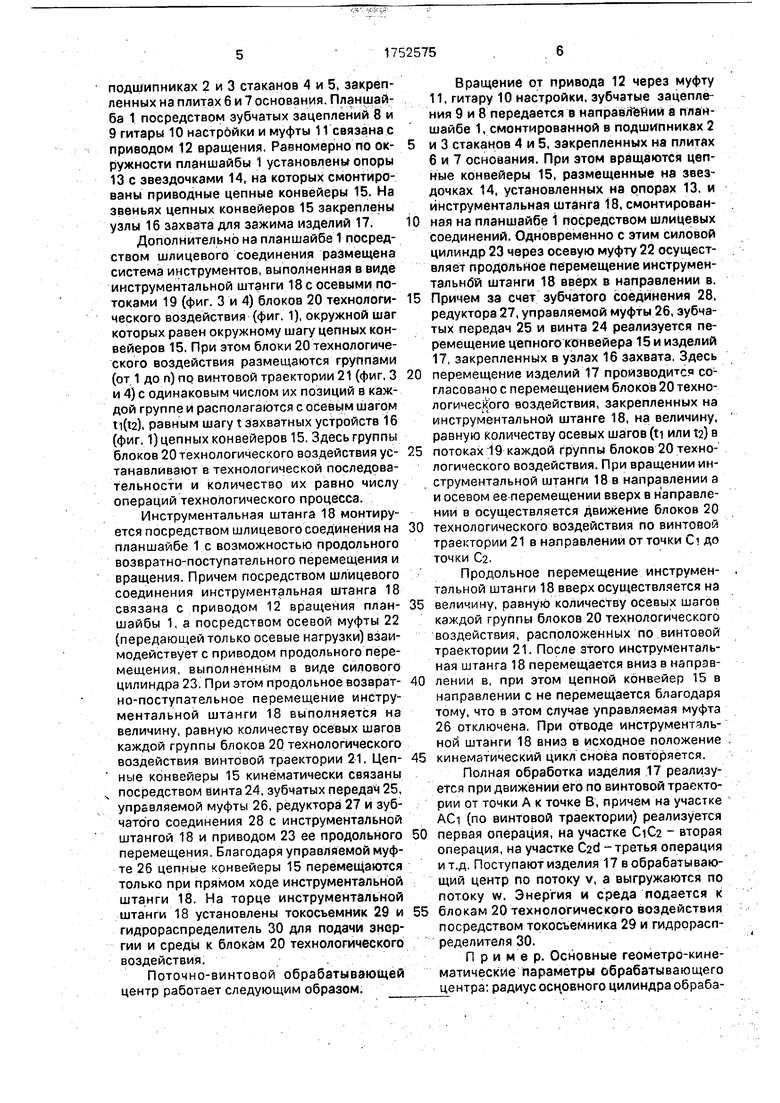

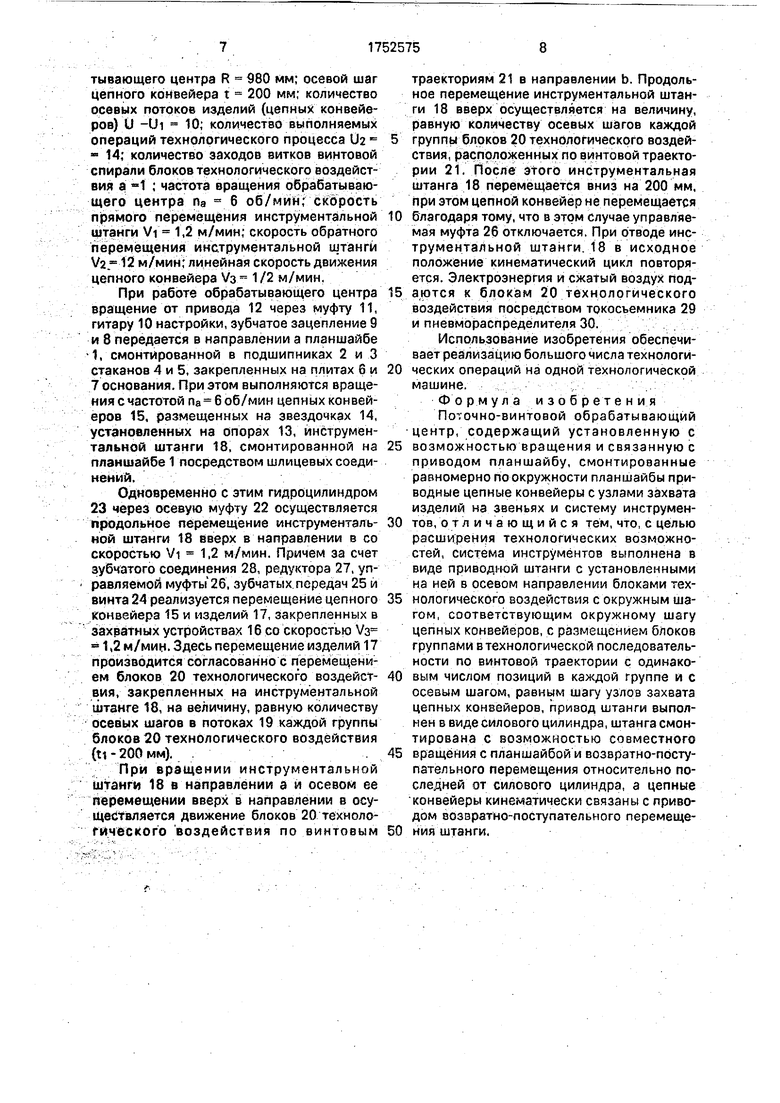

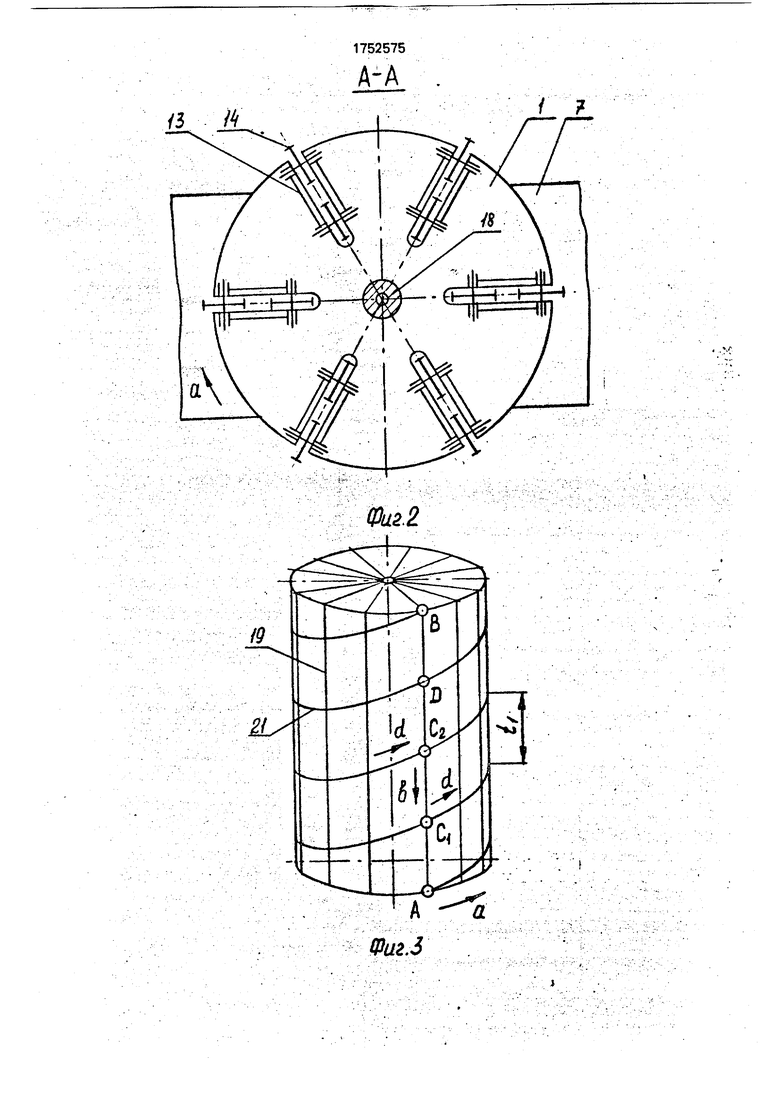

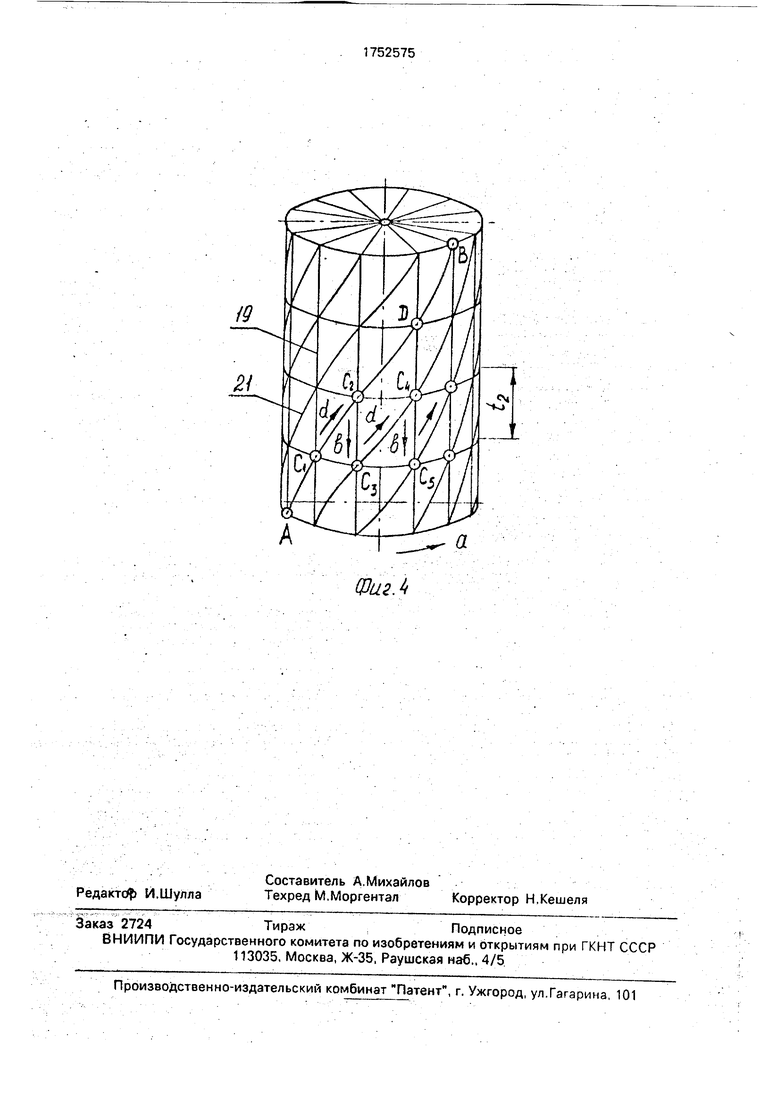

На фиг. 1 показана структурно-компоновочная схема поточно-винтового обрабатывающего центра; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - принципиально-структурная схема центра с размещением блоков технологического воздействия на инструментальной штанге по одной винтовой траектории; на фиг. 4 - то же, с размещением блоков технологического воздействия по нескольким винтовым траекториям.

Кроме того, на фиг. 1-4 а - направление вращения планшайбы и инструментальной штанги; в - направление продольного возвратно-поступательного перемещения; с - направление перемещения цепных конвейеров; d - направление винтового движения блока технологического воздействия; е- направление осевого движения блока технологического воздействия; v - входной поток изделий; w - выходной поток изделий; t - осевой шаг цепных конвейеров; tt - шаг винтовой спирали; ta - расстояние между ближайшими витками ().

Поточно-винтовой обрабатывающий центр (фиг. 1 и 2) содержит планшайбу 1, установленную с возможностью вращения в

подшипниках 2 и 3 стаканов 4 и 5, закрепленных на плитах 6 и 7 основания. Планшайба 1 посредством зубчатых зацеплений 8 и 9 гитары 10 настройки и муфты 11 связана с приводом 12 вращения, Равномерно по окружности планшайбы 1 установлены опоры 13с звездочками 14, на которых смонтированы приводные цепные конвейеры 15. На звеньях цепных конвейеров 15 закреплены узлы 16 захвата для зажима изделий 17.

Дополнительно на планшайбе 1 посредством шлицевого соединения размещена система инструментов, выполненная в виде инструментальной штанги 18 с осевыми потоками 19 (фиг. 3 и 4) блоков 20 технологического воздействия (фиг. 1), окружной шаг которых равен окружному шагу цепных конвейеров 15. При этом блоки 20 технологического воздействия размещаются группами (от 1 до п) по винтовой траектории 21 (фиг. 3 и 4) с одинаковым числом их позиций в каждой группе и располагаются с осевым шагом ti(t2), равным шагу t захватных устройств 16 (фиг. 1) цепных конвейеров 15. Здесь группы блоков 20 технологического воздействия устанавливают в технологической последовательности и количество их равно числу операций технологического процесса.

Инструментальная штанга 18 монтируется посредством шлицевого соединения на планшайбе 1 с возможностью продольного возвратно-поступательного перемещения и вращения. Причем посредством шлицевого соединения инструментальная штанга 18 связана с приводом 12 вращения планшайбы 1, а посредством осевой муфты 22 (передающей только осевые нагрузки) взаимодействует с приводом продольного перемещения, выполненным в виде силового цилиндра 23. При этом продольное возвратно-поступательное перемещение инструментальной штанги 18 выполняется на величину, равную количеству осевых шагов каждой группы блоков 20 технологического воздействия винтовой траектории 21. Цепные конвейеры 15 кинематически связаны посредством винта 24, зубчатых передач 25, управляемой муфты 26, редуктора 27 и зубчатого соединения 28 с инструментальной штангой 18 и приводом 23 ее продольного перемещения. Благодаря управляемой муфте 26 цепные конвейеры 15 перемещаются только при прямом ходе инструментальной штанги 18. На торце инструментальной штанги 18 установлены токосъемник 29 и гидрораспределитель 30 для подачи энергии и среды к блокам 20 технологического воздействия.

Поточно-винтовой обрабатывающей центр работает следующим образом.

Вращение от привода 12 через муфту 11,гитару 10 настройки,зубчатые зацепления 9 и 8 передается в направлении а планшайбе 1, смонтированной в подшипниках 2

5 и 3 стаканов 4 и 5, закрепленных на плитах 6 и 7 основания. При этом вращаются цепные конвейеры 15, размещенные на звездочках 14, установленных на опорах 13, и инструментальная штанга 18, смонтирован0 ная на планшайбе 1 посредством шлицевых соединений. Одновременно с этим силовой цилиндр 23 через осевую муфту 22 осуществляет продольное перемещение инструмен- тальнбм штанги 18 вверх в направлении в.

5 Причем за счет зубчатого соединения 28, редуктора 27, управляемой муфты 26, зубчатых передач 25 и винта 24 реализуется перемещение цепного конвейера 15 и изделий 17, закрепленных а узлах 16 захвата, Здесь

0 перемещение изделий 17 производится согласовано с перемещением блоков 20 технологического воздействия, закрепленных на инструментальной штанге 18, на величину, равную количеству осевых шагов (ti или t2) в

5 потоках 19 каждой группы блоков 20 технологического воздействия. При вращении инструментальной штанги 18 в направлении а и осевом ее перемещении вверх в направлении в осуществляется движение блоков 20

0 технологического воздействия по винтовой траектории 21 в направлении от точки Си до точки С2.

Продольное перемещение инструментальной штанги 18 вверх осуществляется на

5 величину, равную количеству осевых шагов каждой группы блоков 20 технологического воздействия, расположенных по винтовой траектории 21. После этого инструментальная штанга 18 перемещается вниз в напрэв0 лении в, при этом цепной конвейер 15 в направлении с не перемещается благодаря тому, что в этом случае управляемая муфта 26 отключена. При отводе инструментальной штанги 18 вниз в исходное положение

5 кинематический цикл снова повторяется.

Полная обработка изделия 17 реализуется при движении его по винтовой траектории от точки А к точке В, причем на участке АСч (по винтовой траектории) реализуется

0 первая операция, на участке CiC2 - вторая операция, на участке Csd -третья операция ит.д, Поступают изделия 17 в обрабатывающий центр по потоку v, а выгружаются по потоку w. Энергия и среда подается к

5 блокам 20 технологического воздействия посредством токосъемника 29 и гидрораспределителя 30.

Пример. Основные геометро-кинематические параметры обрабатывающего

центра: радиус основного цилиндра обрабатывающего центра R 980 мм; осевой шаг цепного конвейера t 200 мм; количество осевых потоков изделий (цепных конвейеров) U -Ui 10; количество выполняемых операций технологического процесса U2 ° 14; количество заходов витков винтовой спирали блоков технологического воздействия а 1 ; частота вращения обрабатывающего центра па 6 об/мин; скорость прямого перемещения инструментальной штанги Vi 1,2 м/мин; скорость обратного перемещения инструментальной штанги V2 12 м/мин; линейная скорость движения цепного конвейера Va 1 /2 м/мин.

При работе обрабатывающего центра вращение от привода 12 через муфту 11, гитару 10 настройки, зубчатое зацепление 9 и 8 передается в направлении а планшайбе 1, смонтированной в подшипниках 2 и 3 стаканов 4 и 5, закрепленных на плитах б и 7 основания. При этом выполняются вращения с частотой па 6 об/мин цепных конвейеров 15, размещенных на звездочках 14, установленных на опорах 13, инструментальной штанги 18, смонтированной на планшайбе 1 посредством шлицевых соединений.

Одновременно с этим гидроцилиндром 23 через осевую муфту 22 осуществляется продольное перемещение инструментальной штанги 18 вверх в направлении в со скоростью Vi 1,2 м/мин. Причем за счет зубчатого соединения 28, редуктора 27, управляемой муфты 26, зубчатых передач 25 и винта 24 реализуется перемещение цепного конвейера 15 и изделий 17, закрепленных в захратных устройствах 16 со скоростью Va 1,2 м/мин. Здесь перемещение изделий 17 производится согласованно с перемещением блоков 20 технологического воздействия, закрепленных на инструментальной штанге 18, на величину, равную количеству осевых шагов в потоках 19 каждой группы блоков 20 технологического воздействия (ti - 200 мм).

При вращении инструментальной штанги 18 в направлении а и осевом ее перемещении вверх в направлении в осуществляется движение блоков 20 технологического воздействия по винтовым

траекториям 21 в направлении Ь. Продольное перемещение инструментальной штанги 18 вверх осуществляется на величину, равную количеству осевых шагов каждой

группы блоков 20 технологического воздействия, расположенных по винтовой траектории 21. После этого инструментальная штанга 18 перемещается вниз на 200 мм, при этом цепной конвейер не перемещается

благодаря тому, что в этом случае управляемая муфта 26 отключается. При отводе инструментальной штанги 18 в исходное положение кинематический цикл повторяется. Электроэнергия и сжатый воздух подаются к блокам 20 технологического воздействия посредством токосъемника 29 и пневмораспределителя 30.

Использование изобретения обеспечивает реализацию большого числа технологических операций на одной технологической машине.

Формула изобретения Поточно-винтовой обрабатывающий центр, содержащий установленную с

возможностью вращения и связанную с приводом планшайбу, смонтированные равномерно по окружности планшайбы приводные цепные конвейеры с узлами захвата изделий на звеньях и систему инструментов, отличающийся тем, что, с целью расширения технологических возможностей, система инструментов выполнена в виде приводной штанги с установленными на ней в осевом направлении блоками технологического воздействия с окружным шагом, соответствующим окружному шагу цепных конвейеров, с размещением блоков группами в технологической последовательности по винтовой траектории с одинаковым числом позиций в каждой группе и с осевым шагом, равным шагу узлов захвата цепных конвейеров, привод штанги выполнен в виде силового цилиндра, штанга смонтирована с возможностью совместного

вращения с планшайбой и возвратно-поступательного перемещения относительно последней от силового цилиндра, а цепные конвейеры кинематически связаны с приводом возвратно-поступательного перемещения штанги.

/з rt

/

Фиг.2

а

Фиг Л

| Винтовой технологический ротор | 1989 |

|

SU1669762A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-08-07—Публикация

1990-06-05—Подача