фиг

-Изобретение относится к машиностроению и может быть использовано для обработки изделий резанием или давлением.

Целью изобретения является расширение технологических возможностей.

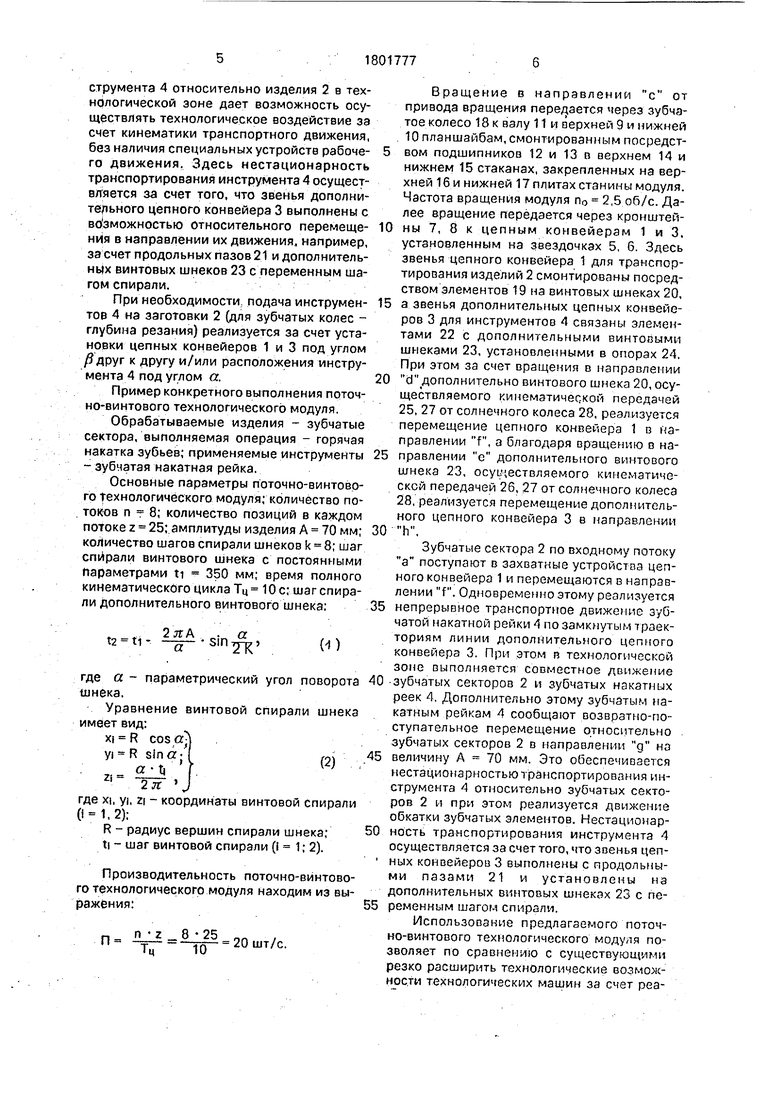

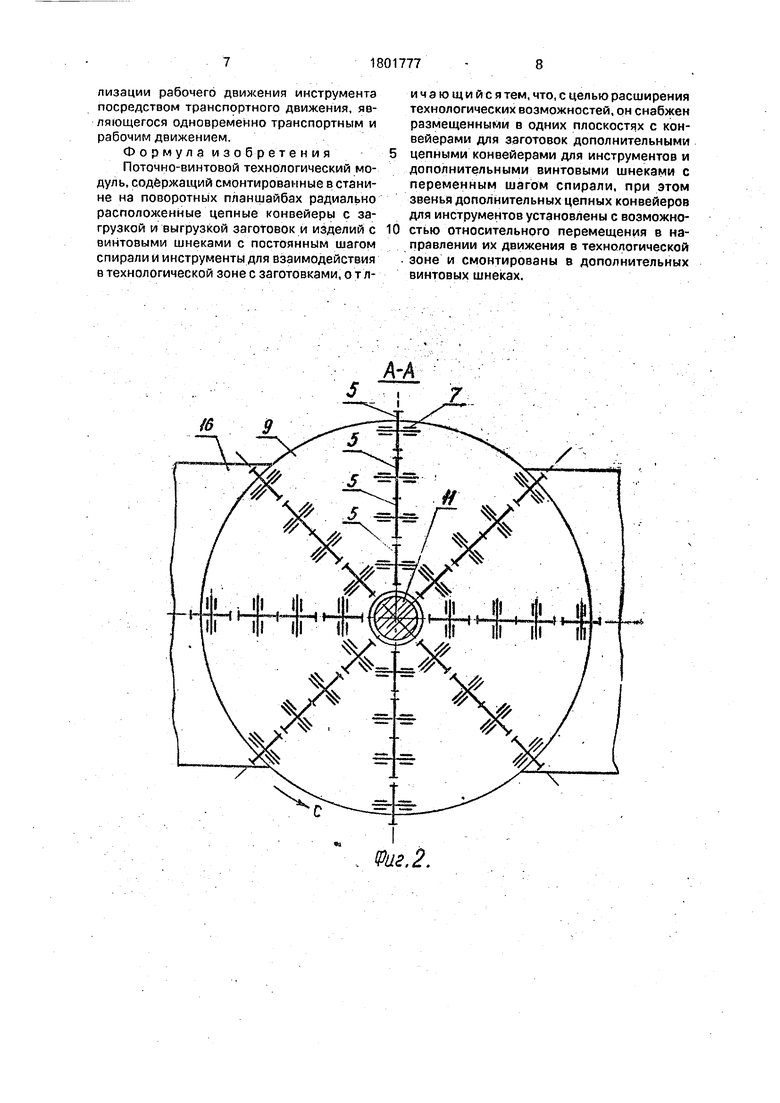

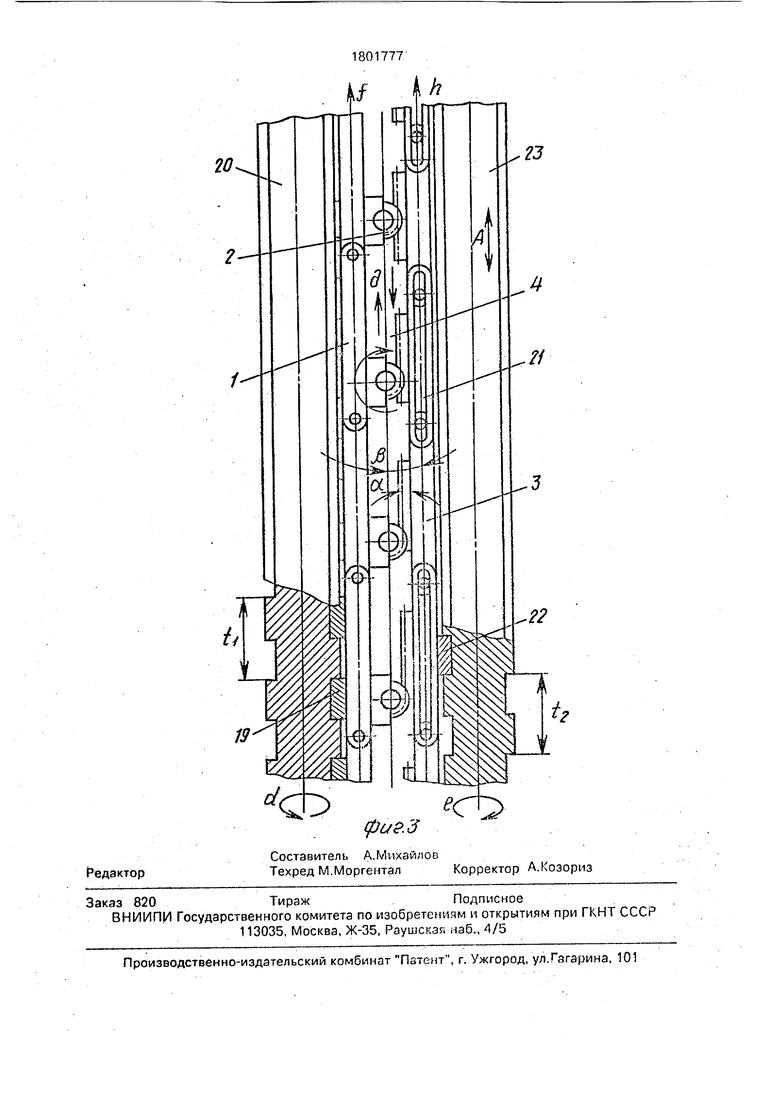

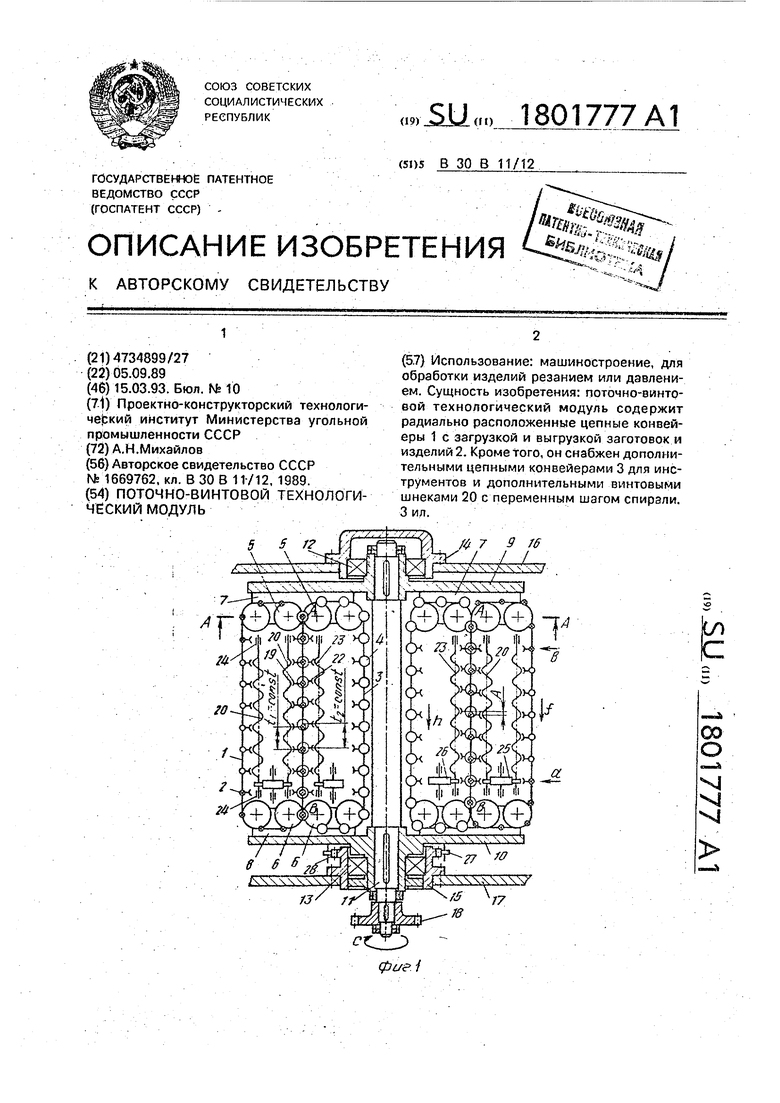

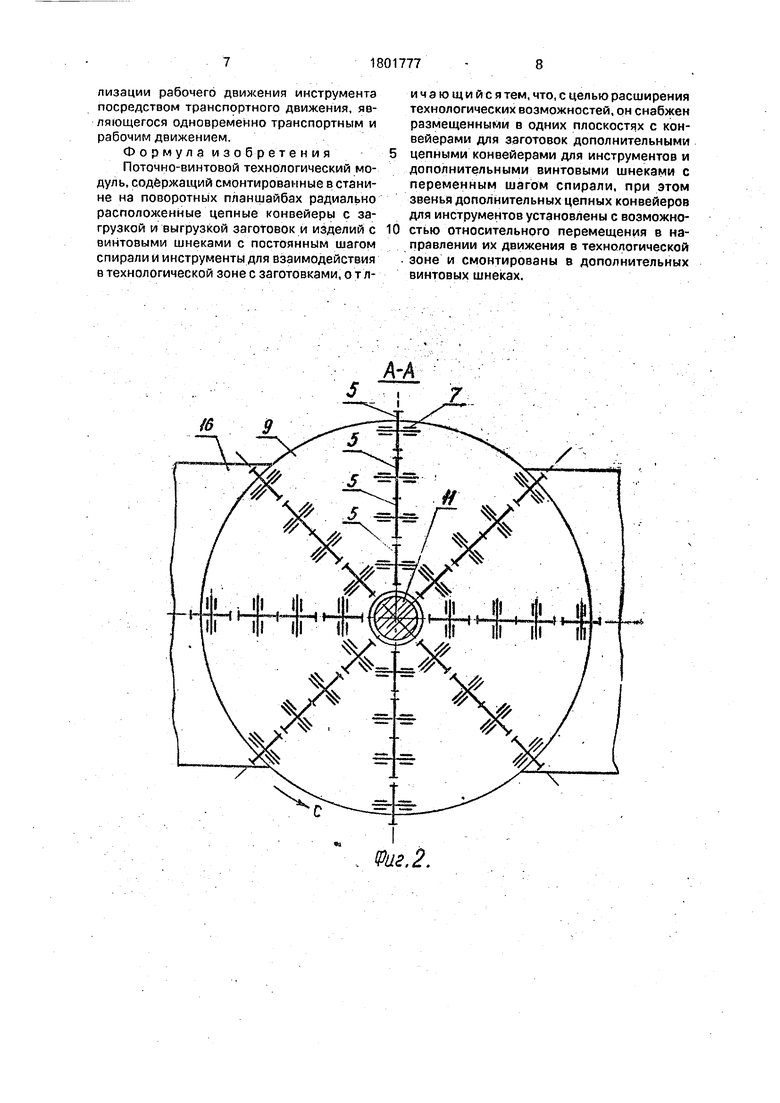

На фиг. 1 представлена схема поточно- винтового технологического модуля, продольный разрез; на фиг. 2 - сечение А-А на фиг. 2; на фиг. 3 - часть участка АВ цепных конвейеров на фиг. 1.

На фиг. 1...3 приняты следующие обозначения: 1 - шаг спирали винтовых шнеков с постоянным шагом спирали; 2 - шаг еми- рали дополнительных винтовых шнеков с переменным шагом спирали; а - направление входного потока заготовок; b - направление выходного потока изделий; с - направление вращения технологического модуля d - направление вращения винтового шнека; е - направление вращения допол нительного винтового шнека; f - направление перемещения цепного конвейера для изделий; h - направление перемещения дополнительного цепного конвейера для инструмента; d - Дополнительное возвратно-поступательное перемещение инструмента относительно заготовок; а. - угол наклона инструмента; / -угол наклона осей конвейеров; А - амплитуда возвратно-поступательного перемещения инструмента относительно изделия.

Поточно-винтовой технологический модуль содержит цепные конвейеры 1 для транспортирования заготовок 2 и дополнительные цепные конвейеры 3 для инструмента 4. Они расположены на звездочках 5, 6 кронштейнов 7, 8, закрепленных на верхней 9 и нижней 10 планшайбах, жестко связанных между собой валом 11. Хвостовики верхней 9 и нижней 10 планшайб смонтированы в подшипниках 12 и 13 верхнего 14 и нижнего 15 стаканов, закрепленных на верхней 16 и нижней 17 плитах станины модуля. На хвостовике вала 11 установлено зубчатое, колесо 18, посредством которого модуль связан с приводом вращения (из чертежах не показано),

Звенья цепных конвейеров 1 для транспортирования изделий 2 смонтированы посредством элементов 19 на винтовых шнеках 20 с постоянным шагом спирали. При этом звенья дополнительных цепных конвейеров 3 для инструментов 4 установлены с возможностью относительного перемещения в направлении их движения h (фиг. 3) в технологической зоне, например/за . счет продольных пазов 2.1. Причем в технологической зоне, дополнительные цепные конвейеры 3 для инструментов 4 установлены посредством элементов 22 на дополнительных винтовых шнеках 23 с переменным шагом спирали. Здесь винтовые шнеки 20 и дополнительные винтовые шнеки 23 расположены. в подшипниковых опорах 24 и посредством зубчатых колес 25, 26, 27 кинематически связаны с солнечным зубчатым колесом 28, выполненным на нижнем стакане 15.

Поточно-винтовой технологический модуль работает следующим образом.

При работе технологического модуля, вращение в направлении с от привода передается через зубчатое колесо 18 к валу 11

5 верхней 9 и нижней 10 планшайбам, смонтированным посредством подшипников 12 и 13 верхнего 14 и нижнего 15 стаканов, закрепленных на верхней 16 и нижней 17 плитах станины модуля. Далее вращение

0 передается через кронштейны 7,8 к цепным конвейерам 1 и 2, установленным на звездочках 5,6. Здесь звенья цепного конвейера 1 для транспортирования заготовок 2 смонтированы посредством элементов 19 на вин5 товых шнеках 20, а звенья дополнительных цепных конвейеров 3 для инструментов 4 связаны элементами 22 с дополнительными винтовыми шнеками 23, установленными в опорах 24. При этом за счет вращения в

0 направлении d винтового шнека 20, осуществляемого кинематической передачей 25, 27 от солнечного колеса 28, реализуется перемещение цепного конвейера 1 в направлении d, а благодаря вращению в на5 правлении е дополнительного винтового шнека 23, осуществляемого кинематической передачей 26, 27 от солнечного колеса 28, реализуется перемещение дополнительного цепного конвейера 2 в направлении

0 V.

Обрабатываемые заготовки 2 по входному потоку а поступают в захватные устройства цепного конвейера 1 и перемещаются в направлении f. Одновре5 меннб этому реализуется непрерывное транспортное движение инструментов 4 по замкнутым траекториям линии дополнительного цепного конвейера 3. При этом в технологической зоне на участках АВ вы0 полняется совместное движение заготовки 2 и инструмента 4. Дополнительно этому инструменту 4 в направлении его перемещения в технологической зоне сообщают непрерывное возвратно-поступательное

5 перемещение относительно заготовки 2 в направлении д на величину рабочей под- ачи А. Это обеспечивает нестационар.ность транспортирования потоков инструментов 4 в технологической зоне относительно заготовок 2, Нестационзрность движения инструмента 4 относительно изделия 2 в технологической зоне дает возможность осуществлять технологическое воздействие за счет кинематики транспортного движения, без наличия специальных устройств рабочего движения. Здесь нестационарность транспортирования инструмента 4 осуществляется за счет того, что звенья дополнительного цепного конвейера 3 выполнены с возможностью относительного перемещения в направлении их движения, например, за счет продольных пазов 2.1 и дополнительных винтовых шнеков 23 с переменным шагом спирали.

При необходимости подача инструментов 4 на заготовки 2 (для зубчатых колес - глубина резания) реализуется за счет установки цепных конвейеров 1 и 3 под углом / друг к другу и/или расположения инструмента 4 под углом а.

Пример конкретного выполнения поточно-винтового технологического модуля.

Обрабатываемые изделия - зубчатые сектора, выполняемая операция - горячая накатка зубьев; применяемые инструменты - зубчатая накатная рейка.

Основные параметры поточно-винтового технологического модуля; количество потоков п т 8; количество позиций в каждом потоке z 25;.амплитуды изделия А 70 мм; количество шагов спирали шнеков k 8; шаг спирали винтового шнека с постоянными Параметрами ti 350 мм; время полного кинематического цикла Тц 10с; шаг спирали дополнительного винтового шнека:

t2 ti sinrj-17

(Ч)

где а - параметрический угол поворота шнека.

Уравнение винтовой спирали шнека имеет вид:

xi R

yi R sin a ; ft)

Zi a b

v 2 к j

где xi, yi, 2i - координаты винтовой спирали (1 1,2):

R - радиус вершин спирали шнека;

ti - шаг винтовой спирали (1 1; 2).

Производительность поточно-винтового технологического модуля находим из выражения:

11 - ШТ/С. 1ц1U

Вращение в направлении с от привода вращения передается через зубчатое колесо 18 к валу 11 и верхней 9 и нижней . 10 планшайбам, смонтированным посредст- 5 вом подшипников 12 и 13 в верхнем 14 и нижнем 15 стаканах, закрепленных на верхней 16 и нижней 17 плитах станины модуля. Частота вращения модуля п0 2,5 об/с. Далее вращение передается через кронштей0 ны 7, 8 к цепным конвейерам 1 и 3. установленным на звездочках 5, 6. Здесь звенья цепного конвейера 1 для транспортирования изделий 2 смонтированы посредством элементов 19 на винтовых шнеках 20,

5 а звенья дополнительных цепных конвейеров 3 для инструментов 4 связаны элементами 22 с дополнительными винтовыми шнеками 23, установленными в опорах 24. При этом за счет вращения в направлении

0 о1 дополнительно винтового шнека 20, осуществляемого кинематической передачей 25, 27 от солнечного колеса 28, реализуется перемещение цепного конвейера 1 в направлении Г, а благодаря вращению в на5 правлении е дополнительного винтового шнека 23, осуществляемого кинематической передачей 26, 27 от солнечного колеса 28,-реализуется перемещение дополнительного цепного конвейера 3 в направлении

0 h.

Зубчатые сектора 2 по входному потоку а поступают в захватные устройства цепного конвейера 1 и перемещаются в направлении Г. Одновременно этому реализуется

5 непрерывное транспортное движение зубчатой накатной рейки 4 по замкнутым траекториям линии дополнительного цепного конвейера 3. При этом в технологической зоне выполняется совместное движение

0 -зубчатых секторов 2 и зубчатых накатных реек 4. Дополнительно этому зубчатым накатным рейкам 4 сообщают возвратно-поступательное перемещение относительно зубчатых секторов 2 в направлении д на

5 величину А 70 мм. Это обеспечивается нестационарностью транспортирования инструмента 4 относительно зубчатых секторов 2 и при этом реализуется движение обкатки зубчатых элементов. Нестационар0 ность транспортирования инструмента 4 осуществляется за счет того, что звенья цеп- 1 ных конвейеров 3 выполнены с продольными пазами 21 и установлены на дополнительных винтовых шнеках 23 с пе5 ременным шагом спирали.

Использование предлагаемого поточно-винтового технологического модуля позволяет по сравнению с существующими резко расширить технологические возможности технологических машин за счет peaлизации рабочего движения инструмента посредством транспортного движения, являющегося одновременно транспортным и рабочим движением.

Формула изобретения Поточно-винтовой технологический модуль, содержащий смонтированные в станине на поворотных планшайбах радиально расположенные цепные конвейеры с загрузкой и выгрузкой заготовок и изделий с винтовыми шнеками с постоянным шагом спирали и инструменты для взаимодействия в технологической зоне с заготовками, от л0

и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей, он снабжен размещенными в одних плоскостях с конвейерами для заготовок дополнительными цепными конвейерами для инструментов и дополнительными винтовыми шнеками с переменным шагом спирали, при этом звенья дополнительных цепных конвейеров для инструментов установлены с возможностью относительного перемещения в направлении их движения в технологической зоне и смонтированы в дополнительных винтовых шнеках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой технологический ротор | 1989 |

|

SU1669762A1 |

| Поточно-винтовой обрабатывающий центр | 1990 |

|

SU1752575A1 |

| Устройство для поточно-винтовой обработки зубчатых изделий | 1989 |

|

SU1757794A1 |

| Поточно-спиральный технологический модуль | 1991 |

|

SU1802762A3 |

| Способ обработки изделий на роторной машине и роторная машина | 1989 |

|

SU1816704A1 |

| Способ обработки изделий на технологическом роторе роторных машин | 1990 |

|

SU1801779A1 |

| Поточно-глобоидный технологический модуль | 1991 |

|

SU1781082A1 |

| Способ обработки изделий на технологическом роторе роторных машин и устройство для его осуществления | 1988 |

|

SU1581598A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2003 |

|

RU2268333C2 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

Использование: машиностроение, для обработки изделий резанием или давлением. Сущность изобретения: поточно-винтовой технологический модуль содержит радиально расположенные цепные конвейеры 1 с загрузкой и выгрузкой заготовок и изделий 2. Кроме того, он снабжен дополнительными цепными конвейерами 3 для инструментов и дополнительными винтовыми шнеками 20 с переменным шагом спирали. 3 ид.

Авторы

Даты

1993-03-15—Публикация

1989-09-05—Подача