1

(21)4430170/24-27

(22)24.05.88

(46) 30.07.90. Бкхл. N 28

(71)Проектно-конструкторский технологический институт Всесоюзного промышленного объединения угольного машиностроения

(72)А.И.Михайлов, Г.П.Герасимов и Ю.Г.Иваненков

(53)621.97 (088.8)

(56)Кошкин Л.Н., Комплексная автоматизация производства на базе роторных линий. М.: Машиностроение, 1972, с.22-24, рис.13.

(54)СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ НА ТЕХНОЛОГИЧЕСКОМ РОТОРЕ РОТОРНЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУПЕСТВ- ЛЕНИЯ

(57)Изобретение относится к машиностроению и может быть использовано

для обработки изделий на роторных машинах. Цель изобретения - повышение производительности. Барабан 3, получающий вращательное движение, перемещается вместе с инструментальными блоками 7, расположенными в направляющих пазах 5 барабана. Ползуны 11 инструментальных блоков взаимодействуют прорезями В с ближайшими спиралями 12 двухзаходного шнека 1, жестко закрепленного на основании 2. В результате перемегцения по спиралям шнека инструментальные блоки перемещаются в осевом направлении по стрелке з. Одновременно из-за того, что шаг Г между спиралями 12 на участке 6 загрузки блоков на величину хода инструментов больше шага Д между теми же спиралями шнека на участке 8 выгрузки блоков, происходит обработка изделия с требуемым ходом инструментов. 2 с.п. ф-лы, 4 ил.

а $

ся

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки роторного типа | 1989 |

|

SU1708639A1 |

| Поточно-винтовой обрабатывающий центр | 1990 |

|

SU1752575A1 |

| Винтовой технологический ротор | 1989 |

|

SU1669762A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Роторная машина | 1988 |

|

SU1537474A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ ОЧЕХЛЕНИЯ ИЗДЕЛИЙ ТЕРМОУСАЖИВАЕМОЙ ТРУБКОЙ | 1991 |

|

RU2026185C1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИНИЯ | 1992 |

|

RU2036771C1 |

| РОТОРНАЯ МАШИНА СБОРКИ | 1992 |

|

RU2014195C1 |

| РОТОРНАЯ МАШИНА | 1970 |

|

SU265677A1 |

Изобретение относится к машиностроению и может быть использовано для обработки изделий на роторных машинах. Цель изобретения - повышение производительности. Барабан 3, получающий вращательное движение, перемещается вместе с инструментальными блоками 7, расположенными в направляющих пазах 5 барабана 3. Ползуны 11 инструментальных блоков взаимодействуют прорезями В с ближайщими спиралями 12 двухзаходного шнека 1, жестко закрепленного на основании 2. В результате перемещения по спиралям 12 шнека инструментальные блоки перемещаются в осевом направлении по стрелке з. Одновременно из-за того, что шаг Г между спиралями 12 на участке 6 загрузки блоков на величину хода инструментов больше шага Д между теми же спиралями шнека 3 на участке 8 выгрузки блоков происходит обработка изделия с требуемым ходом инструментов. 2 с.п. ф-лы, 4 ил.

15 111816 6 в 137 I

и 108

СП

оо

p-k.

ел

со оо

Фиг.1

Изобретение относится к области машиностроения и может быть использовано для обработки изделий на роторных машинах.

Цель изобретения - повышение пр ои зводительно сти.

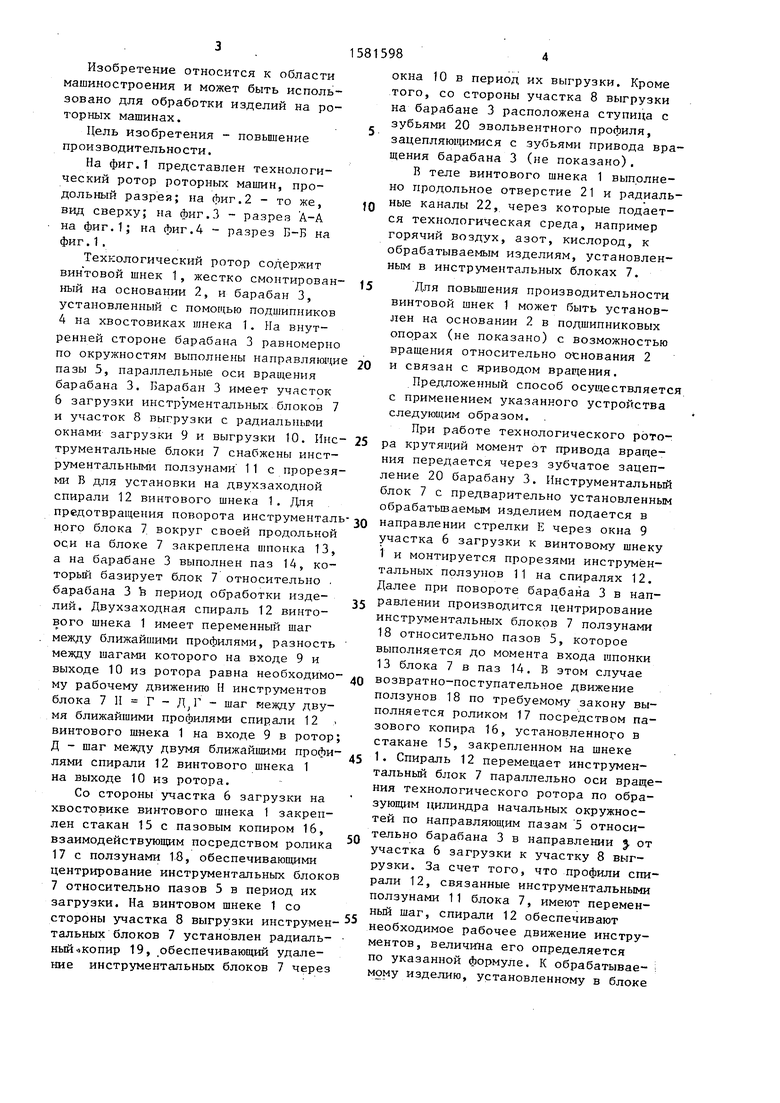

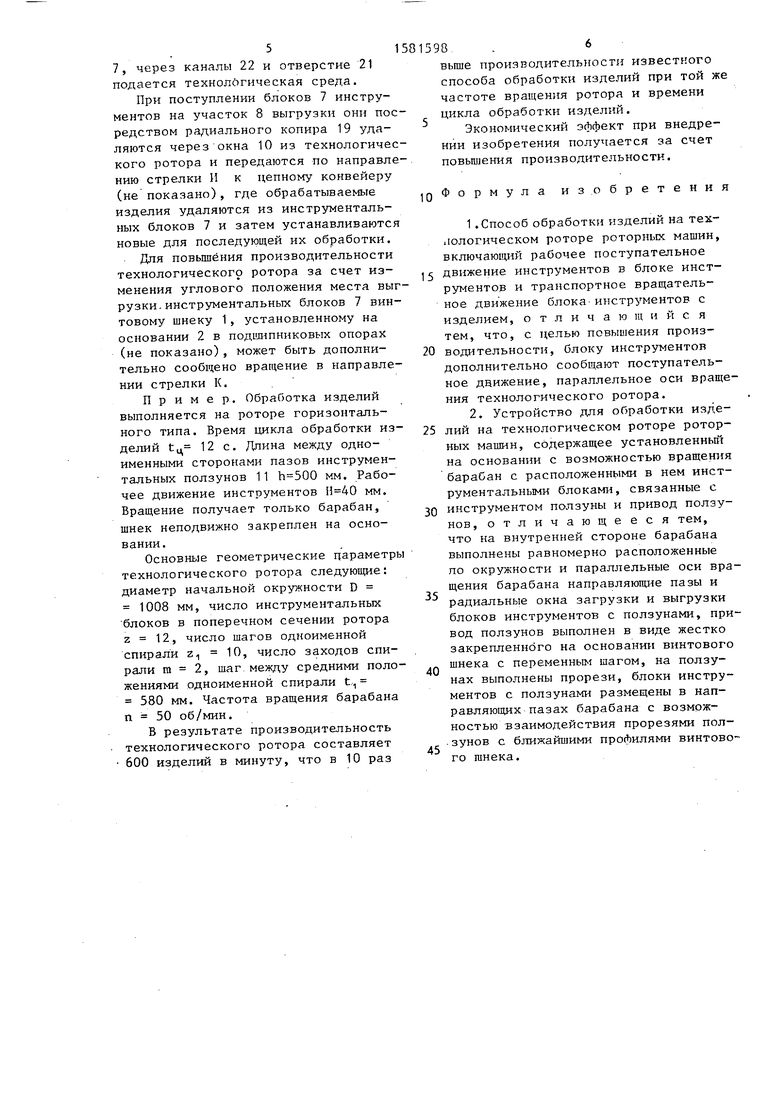

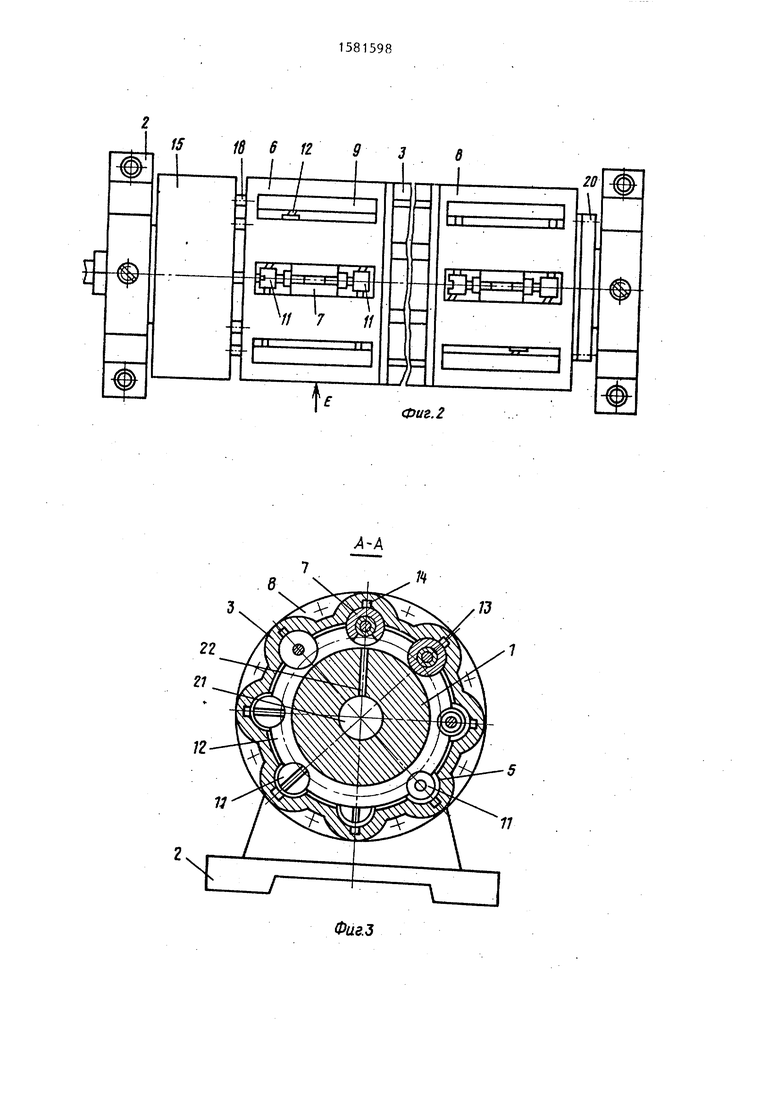

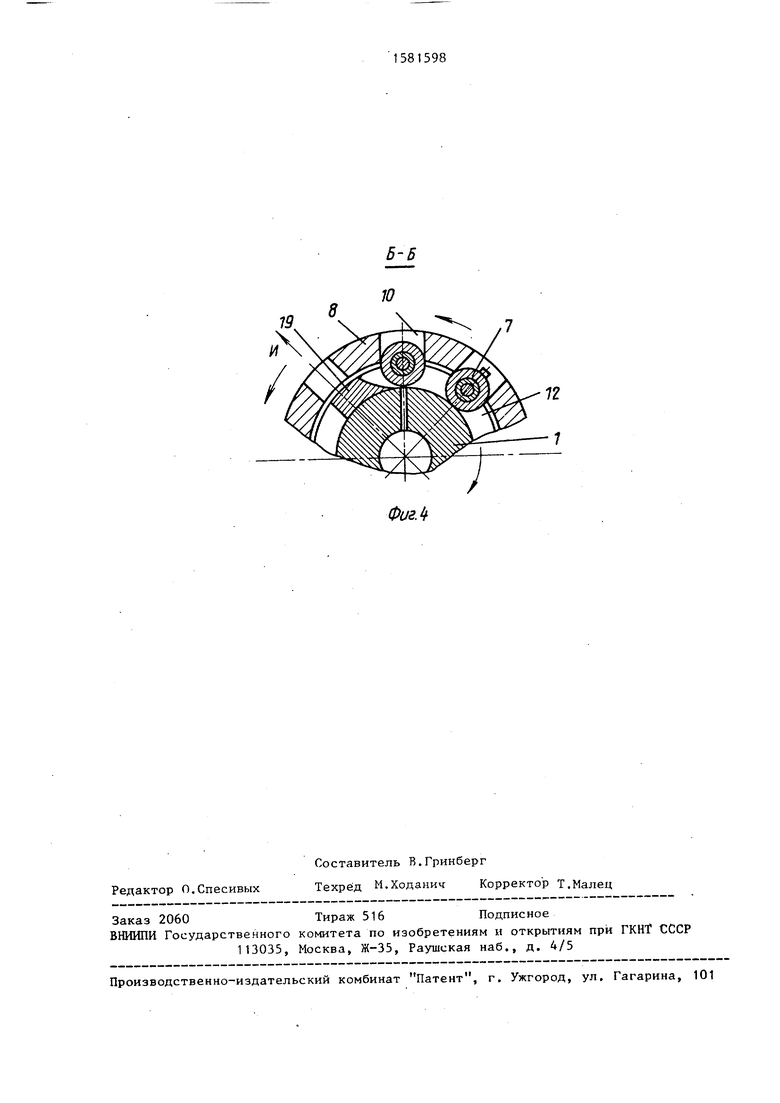

На фиг.1 представлен технологический ротор роторных машин, продольный разрея; на Лиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1.

Техкологический ротор содержит винтовой шнек 1, жестко смонтированный на основании 2, и барабан 3, установленный с помощью подшипников 4 на хвостовиках шнека 1. На внутренней стороне барабана 3 равномерно по окружностям выполнены направляющие пазы 5, параллельные оси вращения барабана 3. Барабан 3 имеет участок 6 загрузки инструментальных блоков 7 и участок 8 выгрузки с радиальными окнами загрузки 9 и выгрузки 10. Инструментальные блоки 7 снабжены инструментальными ползунами 11 с прорезями В для установки на двухзаходной спирали 12 винтового шнека 1. Для предотвращения поворота инструменталь ного блока 7 вокруг своей продольной оси на блоке 7 закреплена шпонка 13, а на барабане 3 выполнен паз 14, который базирует блок 7 относительно барабана 3 в период обработки изделий. Двухзаходная спираль 12 винтового шнека 1 имеет переменный шаг между ближайшими профилями, разность между шагами которого на входе 9 и выходе 10 из ротора равна необходимому рабочему движению Н инструментов блока 7 И Г - Д,Г - шаг между двумя ближайшими профилями спирали 12 винтового шнека 1 на входе 9 в ротор Д - шаг между двумя ближайшими профилями спирали 12 винтового шнека 1 на выходе 10 из ротора.

Со стороны участка 6 загрузки на хвостовике винтового шнека 1 закреплен стакан 15 с пазовым копиром 16, взаимодействующим посредством ролика 17 с ползунами 18, обеспечивающими центрирование инструментальных блоко 7 относительно пазов 5 в период их загрузки. На винтовом шнеке 1 со стороны участка 8 выгрузки инструмен тальных блоков 7 установлен радиальный «копир 19, .обеспечивающий удаление инструментальных блоков 7 через

,

to

15

20

25

--JQ;в

5815984

окна 10 в период их выгрузки. Кроме того, со стороны участка 8 выгрузки на барабане 3 расположена ступица с зубьями 20 эвольвентного профиля, зацепляющимися с зубьями привода вращения барабана 3 (не показано).

В теле винтового шнека 1 выполнено продольное отверстие 21 и радиальные каналы 22, через которые подается технологическая среда, например горячий воздух, азот, кислород, к обрабатываемым изделиям, установленным в инструментальных блоках 7.

Для повышения производительности винтовой шнек 1 может быть установлен на основании 2 в подшипниковых опорах (не показано) с возможностью вращения относительно основания 2 и связан с приводом вращения.

Предложенный способ осуществляется с применением указанного устройства следующим образом.

При работе технологического ротора крутящий момент от привода вращения передается через зубчатое зацепление 20 барабану 3. Инструментальный блок 7 с предварительно установленным обрабатываемым изделием подается в направлении стрелки Е через окна 9 участка 6 загрузки к винтовому шнеку 1 и монтируется прорезями инструментальных ползунов 11 на спиралях 12. Далее при повороте барабана 3 в направлении производится центрирование инструментальных блоков 7 ползунами 18 относительно пазов 5, которое выполняется до момента входа шпонки 13 блока 7 в паз 14. В этом случае возвратно-поступательное движение ползунов 18 по требуемому закону выполняется роликом 17 посредством пазового копира 16, установленного в стакане 15, закрепленном на шнеке 1. Спираль 12 перемещает инструментальный блок 7 параллельно оси вращения технологического ротора по образующим цилиндра начальных окружностей по направляющим пазам 5 относительно барабана 3 в направлении J от участка 6 загрузки к участку 8 выгрузки. За счет того, что профили спирали 12, связанные инструментальными ползунами 11 блока 7, имеют переменный шаг, спирали 12 обеспечивают необходимое рабочее движение инструментов, величина его определяется по указанной формуле. К обрабатываемому изделию, установленному в блоке

35

40

45

50

-55

5

7, через каналы 22 и отверстие 21 подается технологическая среда.

При поступлении блоков 7 инструментов на участок 8 выгрузки они посредством радиального копира 19 уда- ляются через окна 10 из технологического ротора и передаются по направлению стрелки И к цепному конвейеру (не показано), где обрабатываемые изделия удаляются из инструментальных блоков 7 и затем устанавливаются новые для последующей их обработки.

Для повышения производительности технологического ротора за счет изменения углового положения места выгрузки, инструментальных блоков 7 винтовому шнеку 1, установленному на основании 2 в подшипниковых опорах (не показано), может быть дополнительно сообщено вращение в направлении стрелки К.

Пример. Обработка изделий выполняется на роторе горизонтального типа. Время цикла обработки изделий 11ц 12 с. Длина между одноименными сторонами пазов инструментальных ползунов 11 мм. Рабочее движение инструментов мм. Вращение получает только барабан, шнек неподвижно закреплен на основании.

Основные геометрические параметры технологического ротора следующие: диаметр начальной окружности D 1008 мм, число инструментальных блоков в поперечном сечении ротора z 12, число шагов одноименной спирали z1 10, число заходов спирали m 2, шаг между средними положениями одноименной спирали tn 580 мм. Частота вращения барабана п 50 об/мин.

В результате производительность технологического ротора составляет 600 изделий в минуту, что в 10 раз

10

15

20

15

25

30

5

0

5

вьпие производительности известного способа обработки изделий при той же частоте вращения ротора и времени цикла обработки изделий.

Экономический эффект при внедрении изобретения получается за счет повышения производительности.

Формула изобретения

15 16 S 12 9 3в

С

-t--411 7

F

8

20

- 4Т //

Фиг. 2

13

Авторы

Даты

1990-07-30—Публикация

1988-05-24—Подача