Изобретение относится к области машиностроения и может быть использовано при изготовлении зубчат лх изделий.

Цель изобретения - . овышение производительности за счет сокращения вспомогательного времени при загрузке-разгрузке зубчатых изделий.

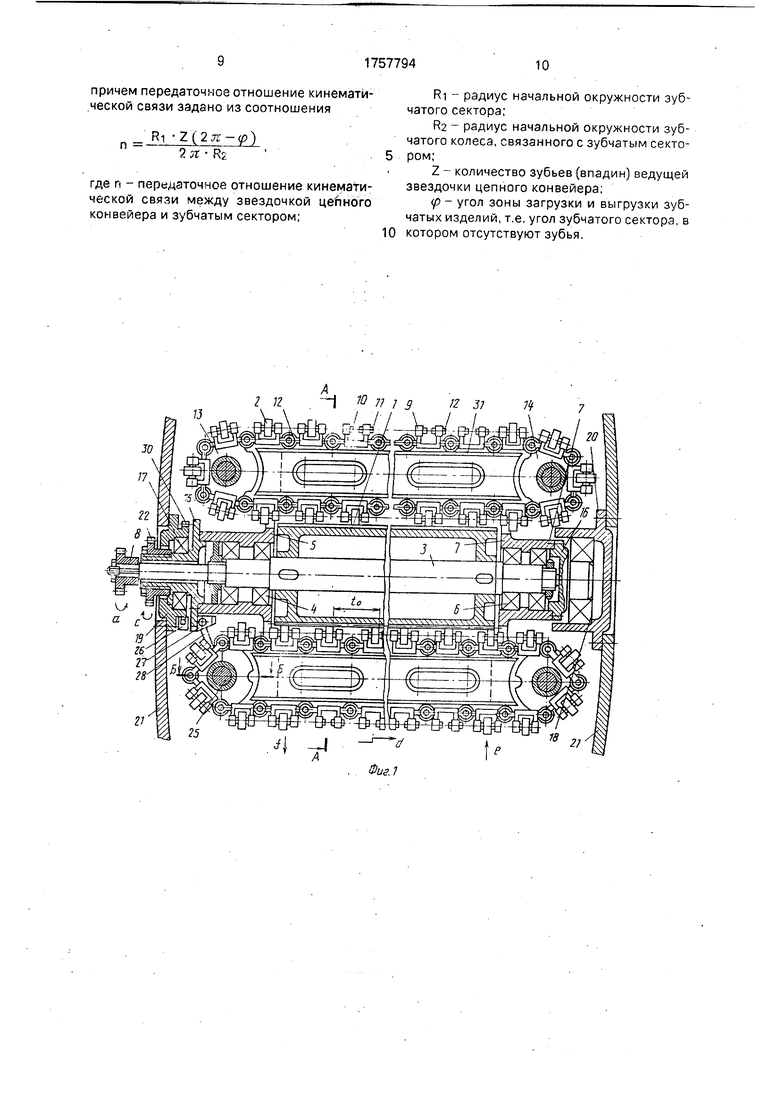

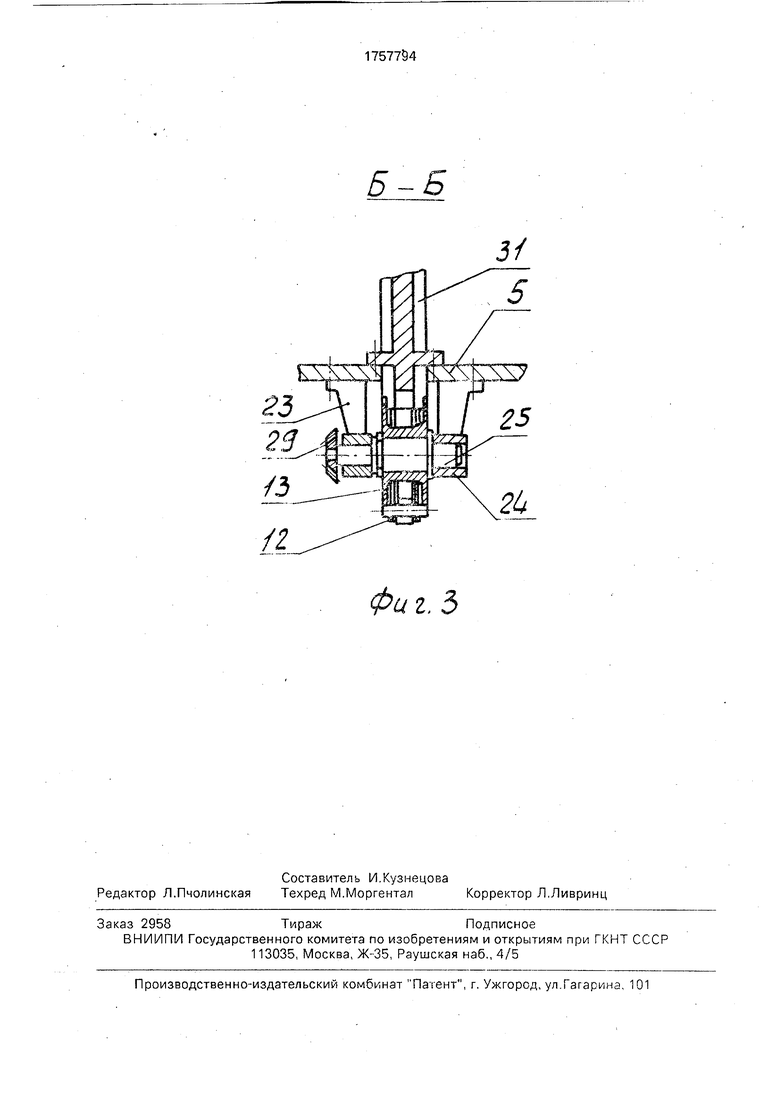

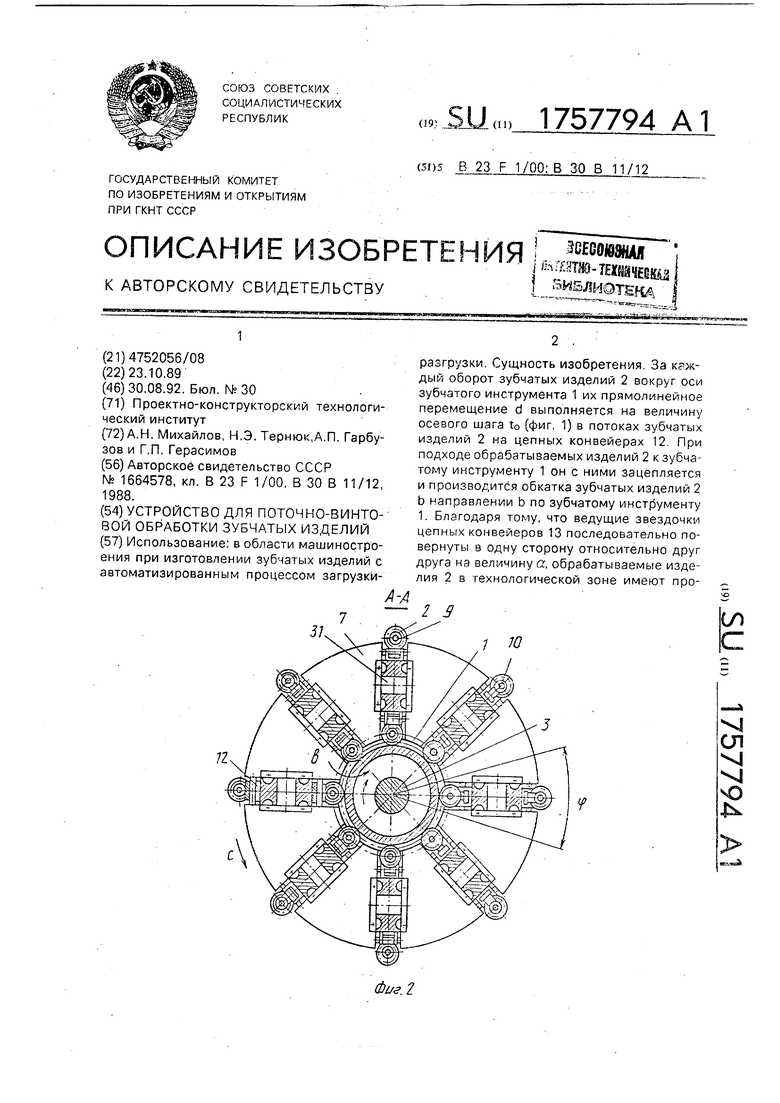

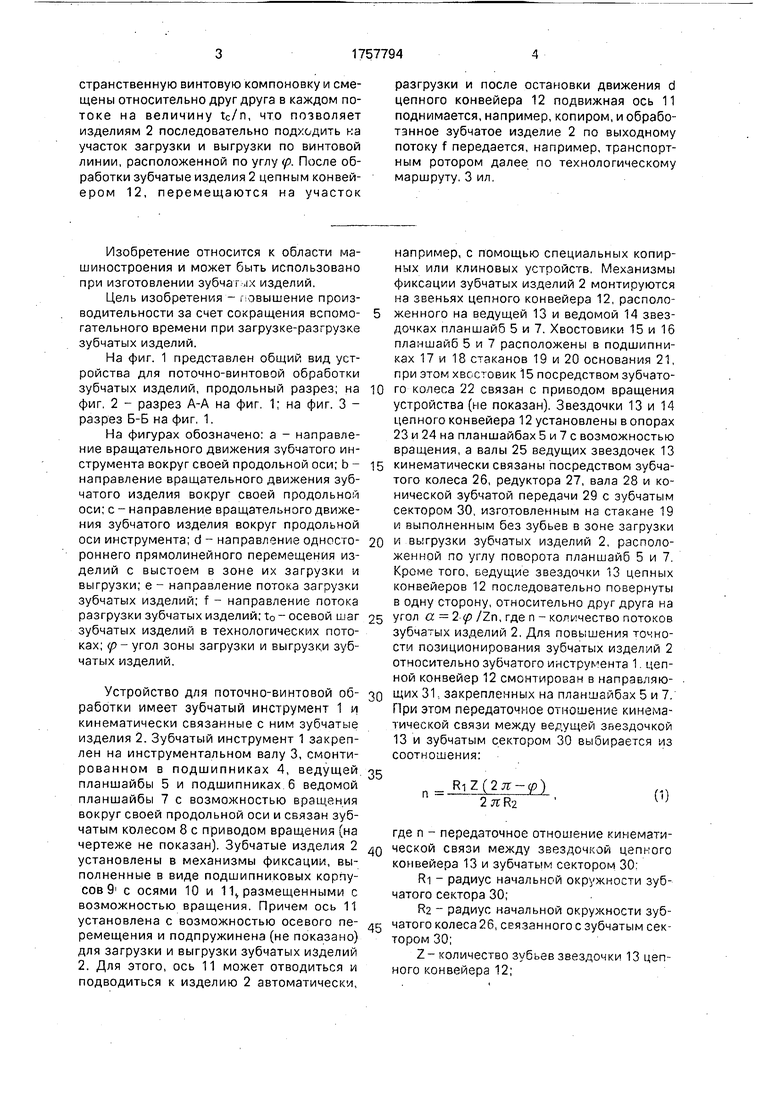

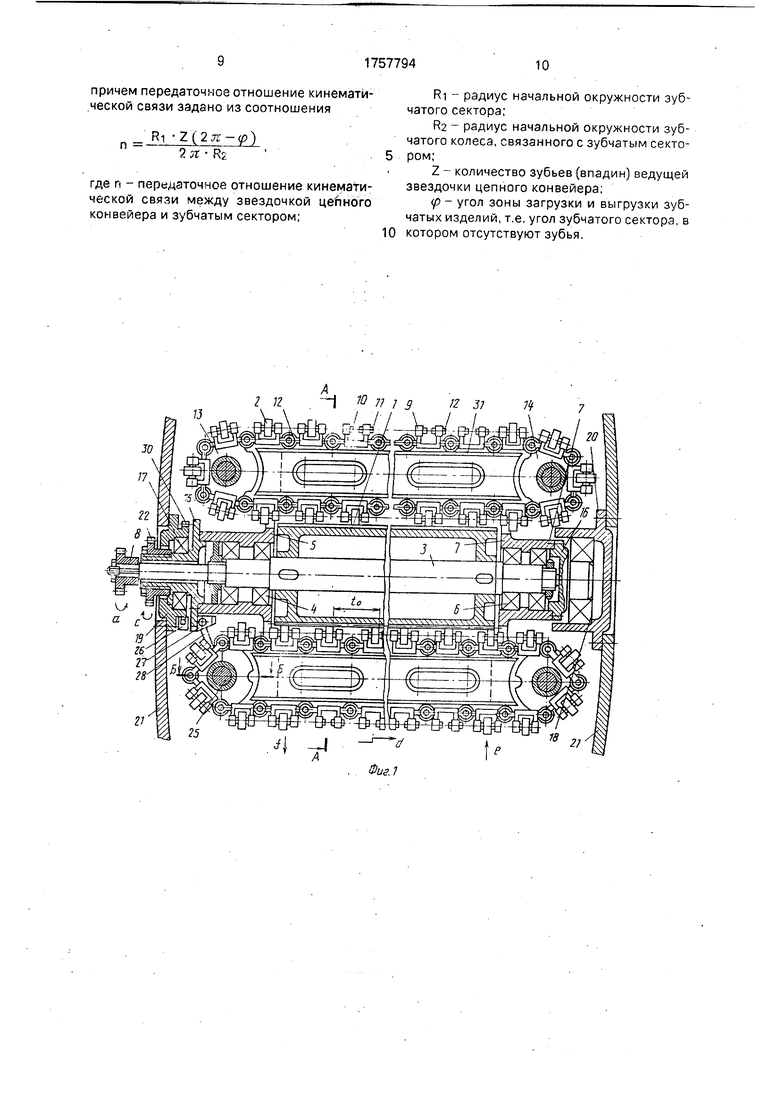

На фиг. 1 представлен общий вид устройства для поточно-винтовой обработки зубчатых изделий, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

На фигурах обозначено: а - направление вращательного движения зубчатого инструмента вокруг своей продольной оси; b - направление вращательного движения зубчатого изделия вокруг своей продольной оси; с - направление вращательного движения зубчатого изделия вокруг продольной оси инструмента; d - направление одностороннего прямолинейного перемещения изделий с выстоем в зоне их загрузки и выгрузки; е - направление потока загрузки зубчатых изделий; f - направление потока разгрузки зубчатых изделий; to - осевой шаг зубчатых изделий в технологических потоках; р- угол зоны загрузки и выгрузки зубчатых изделий.

Устройство для поточно-винтовой обработки имеет зубчатый инструмент 1 и кинематически связанные с ним зубчатые изделия 2. Зубчатый инструмент 1 закреплен на инструментальном валу 3, смонтированном в подшипниках 4, ведущей планшайбы 5 и подшипниках 6 ведомой планшайбы 7 с возможностью вращения вокруг своей продольной оси и связан зубчатым колесом 8 с приводом вращения (на чертеже не показан). Зубчатые изделия 2 установлены в механизмы фиксации, выполненные в виде подшипниковых корпусов 91 с осями 10 и Неразмещенными с возможностью вращения. Причем ось 11 установлена с возможностью осевого перемещения и подпружинена (не показано) для загрузки и выгрузки зубчатых изделий 2. Для этого, ось 11 может отводиться и подводиться к изделию 2 автоматически,

0

5

0

5

0

например, с помощью специальных копир- ных или клиновых устройств. Механизмы фиксации зубчатых изделий 2 монтируются на звеньях цепного конвейера 12, расположенного на ведущей 13 и ведомой 14 звездочках планшайб 5 и 7. Хвостовики 15 и 16 планшайб 5 и 7 расположены в подшипниках 17 и 18 стаканов 19 и 20 основания 21, при этом хвостовик 15 посредством зубчатого колеса 22 связан с приводом вращения устройства (не показан). Звездочки 13 и 14 цепного конвейера 12 установлены в опорах 23 и 24 на планшайбах 5 и 7 с возможностью вращения, а валы 25 ведущих звездочек 13 кинематически связаны посредством зубчатого колеса 26, редуктора 27, вала 28 и конической зубчатой передачи 29 с зубчатым сектором 30, изготовленным на стакане 19 и выполненным без зубьев в зоне загрузки v, выгрузки зубчатых изделий 2, расположенной по углу поворота планшайб 5 и 7 Кроме того, ьедущие звездочки 13 цепных конвейеров 12 последовательно повернуты в одну сторону, относительно друг друга на угол а - 2 tp /Zn, где п - количество потоков зубчатых изделий 2, Для повышения точности позиционирования зубчатых изделий 2 относительно зубчатого инструмента 1 цепной конвейер 12 смонтирован в направляющих 31 закрепленных на планшайбах 5 и 7. При этом передаточное отношение кинематической связи между ведущей звездочкой 13 и зубчатым сектором 30 выбирается из соотношения:

35

RI 2(2л-(р)

2 я R-2

О)

где п - передаточное отношение кинематической связи между звездочкой цепного конвейера 13 и зубчатым сектором 30

RI - радиус начальной окружности зубчатого сектора 30;

R2 - радиус начальной окружности зубчатого колеса 26, связанного с зубчатым сектором 30;

Z-количество зубьев звездочки 13 цеп ного конвейера 12;

f - угол зоны загрузим и выгрузки зубчатых изделий 2, т.е. угол зубчатого сектора 30, в котором отсутствуют зубья.

Устройство для псточно-вмитовой обработки зубчатых изделий работает следую- щим образ м.

Вращение от привода вращения передается через шестерню 8 валу 3, размещенному в подшипниках 4, 6 смонтированных на планшайбах 5, 7 при этом зубчатый инс- трумент 1, закрепленный на валу 3, приводится во вращение в направлении 8 Дополнительно этому вращение от привода вращения модуля перадзется через шестерню 22 и хвостовик 15 планшайбам 5, 7 и цепным конвейерам 12, размещенным на звездочках 13, 14, расположенных в опорах 23, 24, причем их вращение выполняется в направлении с. Здесь хвостовики 15 и 16 планшайб 5 и 7 смонтированы в подшипни- ках 17 и 18, размещенных в стаканах 19 и 20 основания 21, а цепные конвейеры 12 установлены в направляющих 31, закрепленных выступами на планшайбах 5, 7. Благодаря тому, что вал 25 ведущей звездочки 13 свя- зан кинематической передачей 29,28,27, 26 с зубчатым сектором 30, при повороте планшайб 5, 7 реализуется вращение звездочек 13 и цепной конвейер перемешается в направлении d, с выстоем в зоне загрузки и выгрузки зубчатых изделий 2. В зоне загрузки и выгрузки зубчать;х изделий 2, расположенной по углу р (фиг. 2) устройства, изделия 2 по входному потоку е подаются к механизмам их фиксации. Здесь обраба- тываемые зубчатые изделия 2 устанавливаются на ось 10 и поджимаются в осевом направлении осью 11, смонтированными в подшипниковых корпусах 9 с возможностью вращения. Перемещение оси 11 в осе- вом направлении выполняется, например, копиром или клиновым устройством. При этом за счет остановки прямолинейного перемещения d цепного конвейера 12 в зоне загрузки и выгрузки, тай присутствует толь- ко вращательное движение с механизмов фиксации зубчатых изделий 2. Это значительно упрощает загрузку и разгрузку зубчатых изделий 2, так как процесс загрузки и разгрузки изделий 2 реализуется типа ро- торного с применением известных транспортных роторов.

За каждый оборот зубчатых изделий 2 вокруг оси зубчатого инструмента 1 их прямолинейное перемещение d выполняется на величину осевого шага to (Фиг. 1) в потоках зубчатых изделий 2 на цепных конвейерах 12, При подходе обрабатываемых изделий 2 к зубчатому инструменту 1, про

0 5 0 5 0 5 л g 0

5

изводится обкатка в направлении Ь по зубчатому инструменту 1. Благодаря тому, что ведущие звездочки 13 цепных конвейеров 12 последовательно повернуты в одну сторону относительно друг друга на величину а, обрабатываемые изделия 2 Е технологической зоне имеют пространственную винтовую компоновку и смещены относительно друг друга в каждом потоке на величину to/n, что позволяет изделиях 2 после, фвателы-ю подходить по зинтовсР ти- нии на участок загрузки и выгрузки,

После обработки зубчатые издалич 2 цепным конвейером 12 перемещаются на участок разгрузки и после остановки доиже- ния d цепного конвейера 12 подвижная ось 11 поднимается, например, копиром и обработанное зубчатое изделие 2 по выходному потоку f передается, например, транспортным ротором, далее по технологическому маршруту.

Пример конкретного выполнения устройства для поточно-винтовой обработки зубчатых изделий:

Основные геометрические параметры зубчатых изделий: например модуль зубьев m 3 мм, число зубьев Zi 46, угол зацепления а- 20°, ширина зубчатого венца В - 30 мм.

Геометрические параметры устройства: модуль зубьев зубчатого инструмента п 3 мм: число зубьев инструмента 7.2 300; длина инструмента I 2000 мм; шаг цепного конвейера to - 200 мм; радиус начальной окружности зубчатого сектора RI - 400 мм; радиус начальной окружности зубчатого колеса, связанного с зубчатым сектором R2 100 мм; количество зубьев ведущей звездочки цепного конвейера Z б; угол зоны загрузки и выгрузки зубчатых изделий, т.е. угол зубчатого сектора, в котором отсутствуют зубья p i/12; количество цепных конвейеров п 8; число позиций цепного конвейера лр 30.

Передаточное отношение кинематической связи между звездочкой цепного конвейера к зубчатым секторам определяется по формуле

400 х 6 (2 я-я/12 ) „.-,„ ., П2лгх100

Выполняемая операция, - например, это зубохонинговачие.

Основные кинематические параметры устройства: частота вращения зубчатого инструмента Пин 300 об/мин; частота вращения планшайб пп б об/мин; время полного кинематического цикла цепного конвейера

Тц 240 с; время обработки изделия То 100 с; частота вращения зубчатого изделия пиз 1224 об/мин.

При работе устройства, вращение передается через шестерню 8 валу 3, разме- щенному в подшипниках 4, 6, смонтированных на планшайбах 5, 7, при этом зубчатый инструмент 1 вращается с частотой Пин 300 об/мин. Дополнительно этому, вращение с частотой пп б об/мин передается через шестерню 22 и хвостовик 15 планшайбам 5, 7 и цепным конвейерам 12, размещенным на звездочках 13,14, расположенных в опорах 23, 24. Здесь хвостовики 15 и 16 планшайб 5 и 7 смонтированы в подшипниках 17 и 18, размещенных в стаканах 19 и 20 основания 21, а цепные конвейеры 12 установлены в направляющих 31, закрепленных выступами на планшайбах 5, 7. Благодаря тому, что вал 25 ведущей звездочки 13 связан кинематической передачей 29, 28, 27, 26 с зубчатым сектором 30, то при повороте планшайб 5, 7 реализуется вращение звездочек 13, 14 и цепной конвейер 12 перемещается в одном направлении с вы- стоем в зоне загрузки и выгрузки зубчатых изделий 2.

В зоне загрузки и выгрузки зубчаты изделий 2, расположенной по угл-, if л /12 устройства, изделия 2 подаются к механизмам их фиксации. Здесь зубчатые изделия 2 устанавливаются на ось 10 и поджимаются в осевом направлении осью 11, смонтированными в подшипниковых корпусах 9 с возможностью вращения. Перемещение оси 11 в осевом направлении выполняется копиром. При этом за счет остановки прямолинейного перемещения цепного конвейера 12 в зоне загрузки и выгрузки, реализуется только вращательное движение механизмов фиксации зубчатых изделий 2. В этом случае загрузка изделий 2 ведется транспортным ротором ротбрных машин (на чертеже не показан).

За счет выполнения кинематической связи в соответствии с соотношением (1), за каждый оборот зубчатых изделий 2 вокруг оси зубчатого инструмента 1 их прямолинейное перемещение выполняется на величину осевого шага t0 200 мм. При подходе обрабатываемых изделий 2 к зубчатому инструменту 1 производится обкатка зубчатых изделий 2 с частотой Пиз 1224 об/мин. При этом благодаря тому, что ведущие звездочки 13 цепных конвейеров 12 последовательно повернуты в одну сторону относительно друг друга на величину а 7,5°, обрабаты ва- емые изделия 2 поступают последовательно на участок загрузки и разгрузки по винтовой

траектории. Кроме того, благодаря размещению цепного конвейера 12 на направляющих 31, повышается точность базирования зубчатых изделий 2 относи- тельно инструмента 1.

После обработки зубчатые изделия 2

цепным конвейером 12 перемещаются на

участок разгрузки и по выходному потоку

транспортным ротором передаются далее

по технологическому маршруту.

Производительность устройства для поточно-винтовой обработки зубчатых изделий определяется по формуле:

15

n-V--3§#--i««/c.

Использование данного устройства для поточно-винтозой обработки зубчатых изделий наиболее эффективно при горячей накатке зубьев зубчатых колес, упрочнении зубьев поверхностно-пластической деформацией, шевинговании и хонинговании рабочих поверхностей зубьев зубчатых колес

и обеспечивает повышение производительности и упрощение процесса загрузки и выгрузки зубчатых изделий с технологического устройства.

Формула изобретения

Устройство для поточно-винтовой обработки зубчатых изделий, содержащее основание, на котором размещен несущий инструмент инструментальный вал с приводом, транспортные средства, выполненные в виде установленных на звездочках с ведомыми и ведущими валами цепных конвейеров, в звеньях которых установлены предназначенные для размещения ч фиксации заготовок зубчатых изделий средства с оправками, отличающееся тем, что, с целью повышения производительности за счет сокращения вспомогательного времени при загрузке-разгрузке зубчатых изделий устройство снабжено двумя планшайбами с хвостовиками и стаканами с подшипниками и приводом, причем инструментальный вал установлен в подшипниках планшайб, хвостовики которых размещены

в стаканах, один из которых соединены с приводом и содержит зубчатый сектор, а валы звездочек цепных конвейеров размещены на планшайбах, при этом вгпы ведущих звездочек кинематически соединены с

зубчатым сектором, при этом средства фиксации зубчатых изделий выполнены в виде кронштейнов, несущих оправки, а инструмент выполнен в виде втулки с прямолинейными зубьями на ее наружной поверхности

причем передаточное отношение кинематической связи задано из соотношения

Ri -Z( 9, -л Ri

где п - передаточное отношение кинематической связи между звездочкой ценного конвейера и зубчатым сектором;

RI - радиус начальной окружности зубчатого сектора;

R2 - радиус начальной окружности зубчатого колеса, связанного с зубчатым секто- ром;

Z - количество зубьев (впадин) ведущей звездочки цепного конвейера,

(р - угол зоны загрузки и выгрузки зубчатых изделий, т.е. угол зубчатого сектора, в котором отсутствуют зубья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточно-винтовой технологический модуль | 1989 |

|

SU1801777A1 |

| Способ обработки изделий на роторной машине и роторная машина | 1989 |

|

SU1816704A1 |

| Поточно-спиральный технологический модуль | 1991 |

|

SU1802762A3 |

| Способ обработки изделий на технологическом роторе роторных машин | 1990 |

|

SU1801779A1 |

| Автоматическая поточная линия для нанесения покрытий и сушки наружных поверхностей труб | 1986 |

|

SU1442483A1 |

| Поточно-винтовой обрабатывающий центр | 1990 |

|

SU1752575A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ | 1965 |

|

SU214451A1 |

| Транспортное средство | 1986 |

|

SU1418120A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Пульсирующий конвейер с регулируемым шагом | 1981 |

|

SU988691A1 |

Использование: в области машиностроения при изготовлении зубчатых изделий с автоматизированным процессом загрузкиразгрузки Сущность изобретения За каждый оборот зубчатых изделий 2 вокруг оси зубчатого инструмента 1 их прямолинейное перемещение d выполняется на величину осевого шага to (фиг 1) в потоках зубчатых изделий 2 на цепных конвейерах 12 При подходе обрабатываемых изделий 2 к зубчатому инструменту 1 он с ними зацепляется и производится обкатка зубчатых изделий 2 b направлении b по зубчатому инструменту 1 Благодаря тому, что ведущие звездочки цепных конвейеров 13 последовательно повернуты в одну сторону относительно друг друга на величину а, обрабатываемые изделия 2 в технологической зоне имеют про- „

X

6-6

Фаг. 5

| Устройство для поточно-винтовой обработки деталей типа тел вращения | 1988 |

|

SU1664578A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1989-10-23—Подача