(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий на роторной машине и роторная машина | 1989 |

|

SU1816704A1 |

| Поточно-винтовой обрабатывающий центр | 1990 |

|

SU1752575A1 |

| Устройство для поточно-винтовой обработки зубчатых изделий | 1989 |

|

SU1757794A1 |

| Поточно-винтовой технологический модуль | 1989 |

|

SU1801777A1 |

| Винтовой технологический ротор | 1989 |

|

SU1669762A1 |

| Способ обработки изделий на технологическом роторе роторных машин и устройство для его осуществления | 1988 |

|

SU1581598A1 |

| Поточно-глобоидный технологический модуль | 1991 |

|

SU1781082A1 |

| Способ транспортирования изделий при обработке на роторной машине | 1988 |

|

SU1726330A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

Использование: в машиностроении, для обработки изделий на многопоточных роторных машинах. Сущность изобретения: способ обработки изделия включает рабочее поступательное движение инструментов в блоке инструментов и транспортное вращательное движение блока инструментов с изделием. Блоку инструментов дополнительно сообщают поступательное движение согласованно с вращательным движением на величину, соответствующую целому количеству осевых шагов блоков инструментов за один полный оборот, равному числу винтовых потоков изделий. 3 ил.

Изобретение относится к машиностроению и может быть использовано для обработки изделий на многопотрчных роторных машинах.

Целью изобретения является расширение технологических возможностей и повышение производительности.

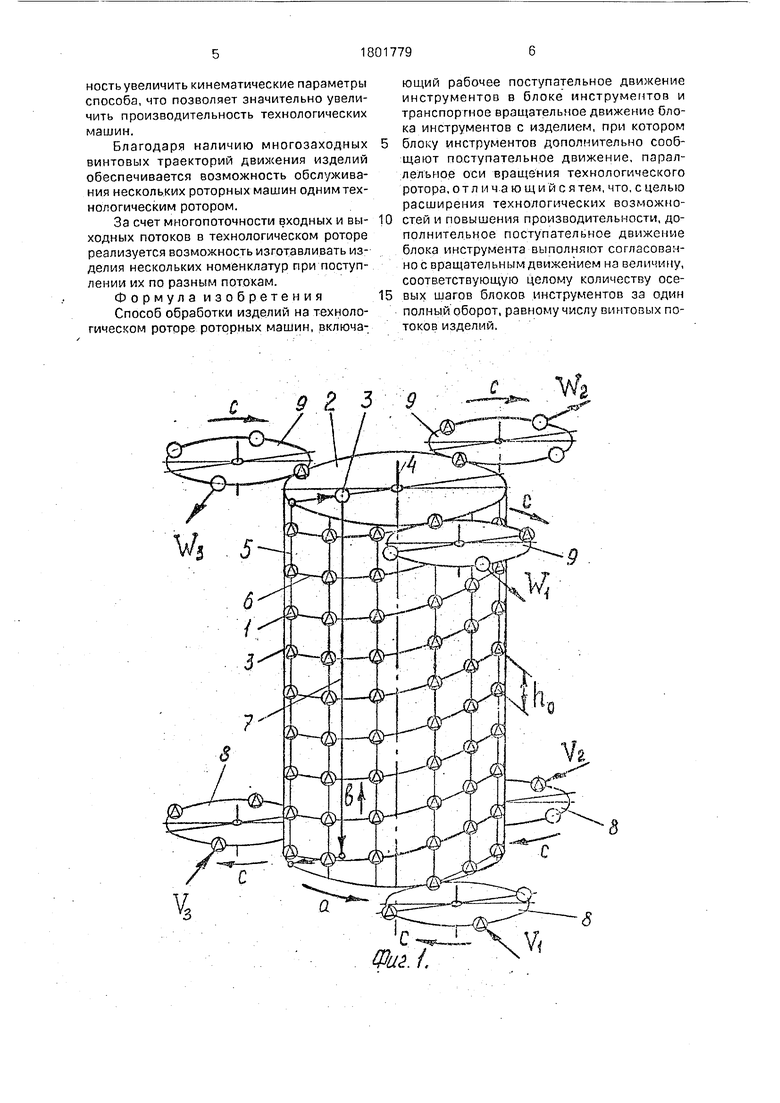

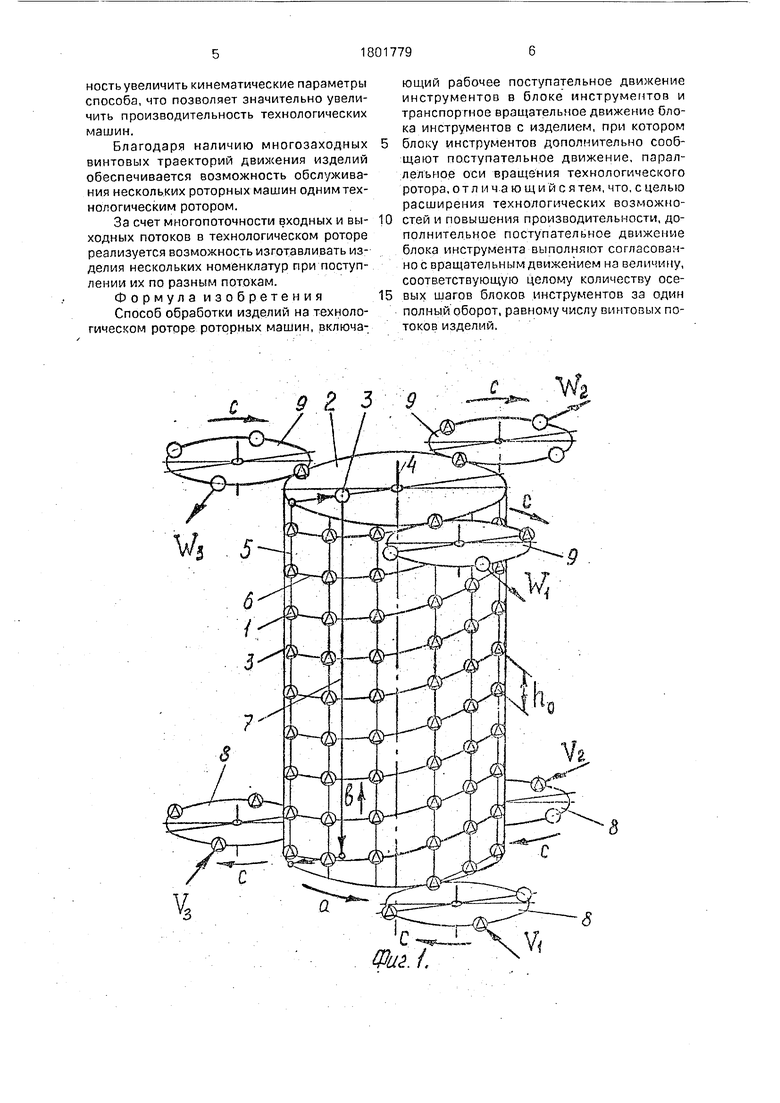

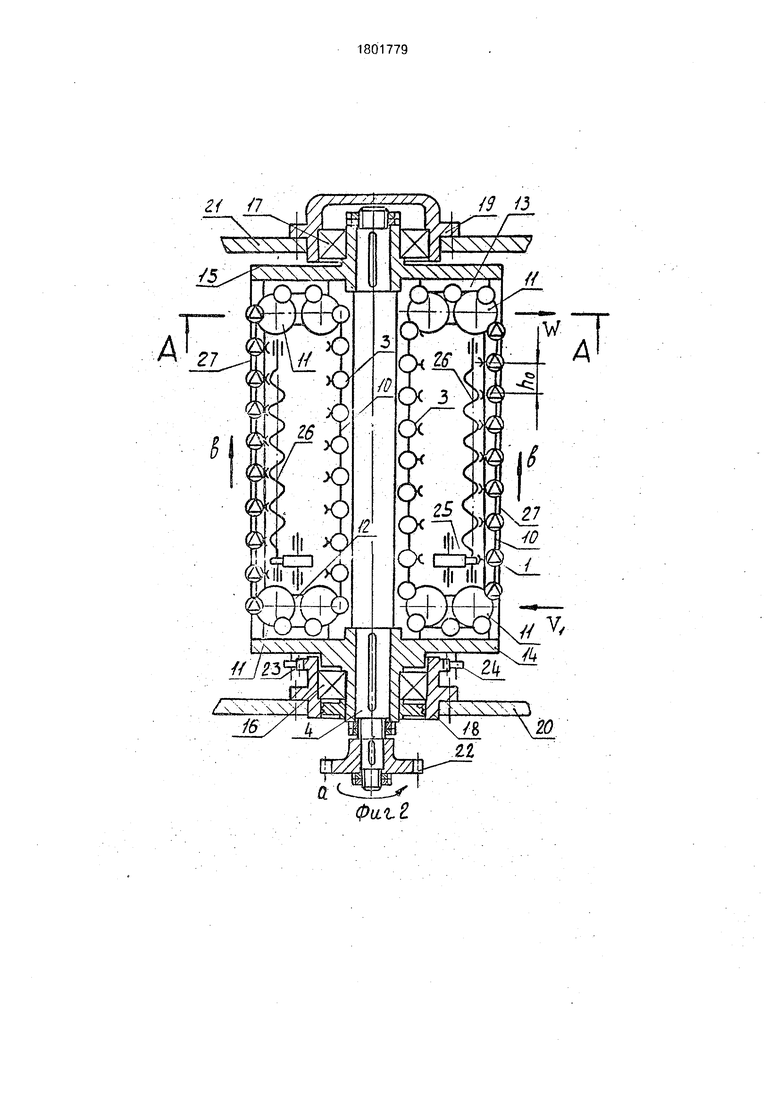

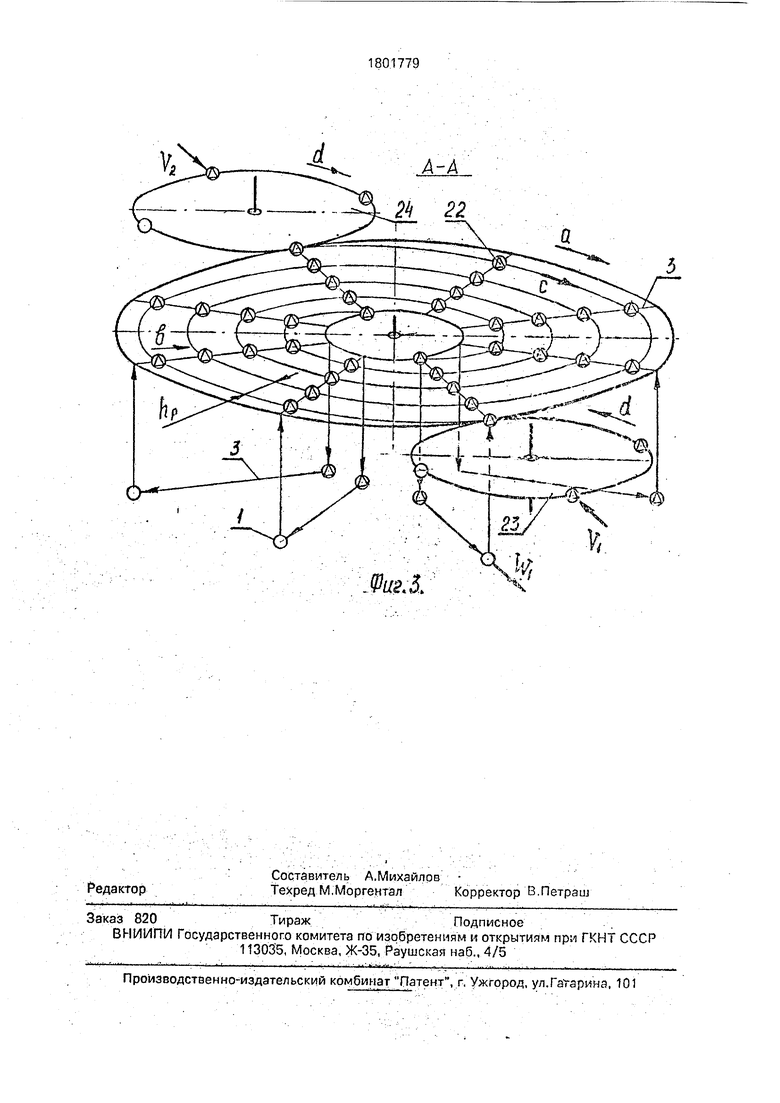

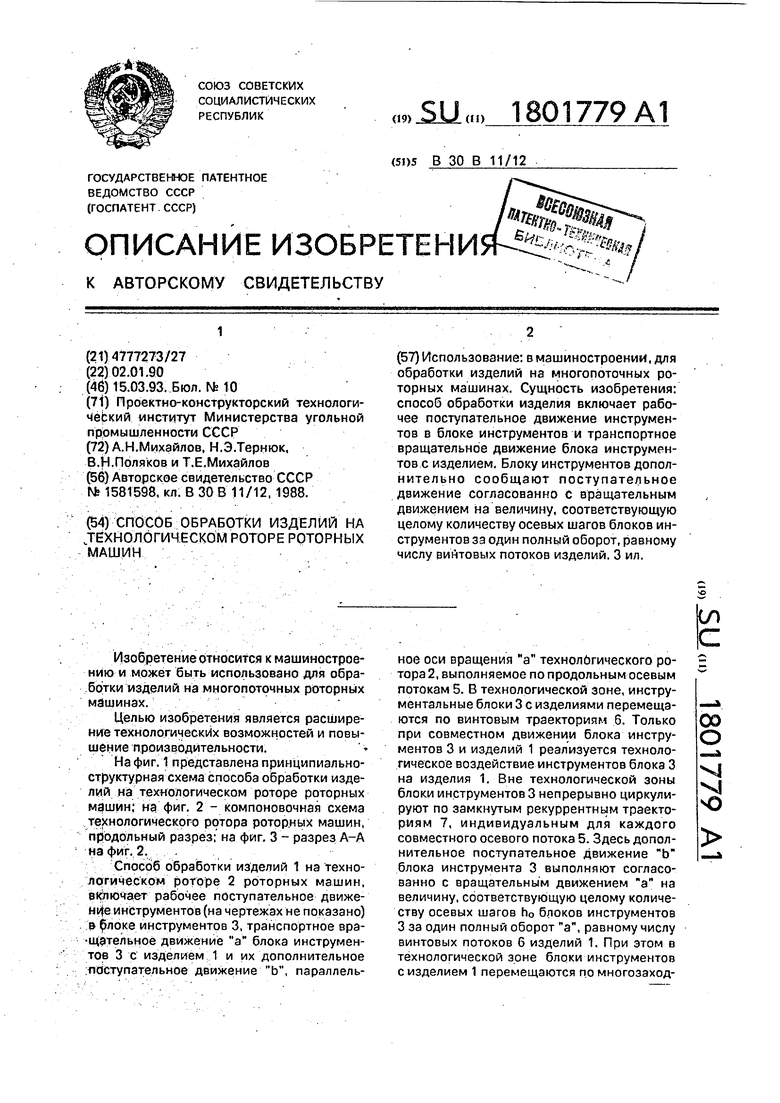

Нафиг. 1 представлена принципиально- структурная схема способа обработки изделий на технологическом роторе роторных мдшин; на фиг. 2 - компоновочная схема технологического ротора роторных машин, продольный разрез; на фиг, 3 - разрез А-А на фиг. 2. .... .

Способ обработки изделий 1 на технологическом роторе 2 роторных машин, включает рабочее поступательное движе- нИе инструментов (на чертежах не показано) в флоке инструментов 3, транспортное вра- щ$тельное движение а блока инструментов 3 с изделием 1 и их дополнительное поступательное движение Ь, параллельное оси вращения а технолбгического ротора 2, выполняемое по продольным осевым потокам 5. В технологической зоне, инструментальные блоки 3 с изделиями перемещаются по винтовым траекториям 6. Только при совместном движении блока инструментов 3 и изделий 1 реализуется технологическое воздействие инструментов блока 3 на изделия 1. Вне технологической зоны блоки инструментов 3 непрерывно циркулируют по замкнутым рекуррентным траекториям 7, индивидуальным для каждого совместного осевого потока 5. Здесь дополнительное поступательное движение Ь блока инструмента 3 выполняют согласованно с вращательным движением а на величину, соответствующую целому количеству осевых шагов h0 блоков инструментов 3 за один полный оборот а, равному числу винтовых потоков 6 изделий 1. При этом в технологической зоне блоки инструментов с изделием 1 перемещаются по многозаход00

о

ч о

ным винтовым траекториям 6, число заходов которых равно количеству входных Vi, V2, .... Vn или выходных Wi, ЛЛ/2, ..., Wn потоков изделий 1, Входные и выходные потоки изделий организуются с помощью входных 8 и выходных 9 транспортных роторов, вращающихся в направлении с.

При работе технологический ротор 2 вращается вокруг оси 4 в направлении а. При этом блоки инструментов 3. в технологической зоне располагаются осевыми продольными потоками 5 и перемещаются в направлении Ь. В:не технологической зоны блоки инструментов 3 непрерывно циркулируют по замкнутым рекуррентным траекториям 7. При этом дополнительное поступательное движение Ь блока инструментов 3 выполняют согласованно с враща - тельным движением а, соответствующим целому количеству осевых шагов h0 блоков инструментов 3 за один полный оборот в направлении а, равному числу винтовых потоков 6 изделий 1.

Обрабатываемые изделия Т поступают е технологический ротор 2 по входным потокам Vi,V2,:..., Vn посредством входных роторов 8, вращающихся в направлении с. При движении блоков инструментов 3 с изделиями 1 в технологической зоне реализуется технологическое воздействие инструментов блока 3 на изделия Т. После чего изделия -1 выгружаются выходными транспортными роторами 9, вращающимися в направлении с, и передаются по выходным потокам WT, Wa, .... Wn на последующие операции.

Пример конкретного выполнения способа обра.ботйи изделий на технологическом роторе роторных машин.

Основные геометрические и кинематические характеристики технологического ротора роторных машин; количество осевых потоков Ui 12; количество по.зиций инструментальных блоков замкнутой траекто- рии Ua - 24; осевой шаг блоков инструментов ho 150 мм; количество заходов винтовой траектории k 3; частота вращения технологического ротора п0 г 0,666 об/с; скорость осевого перемещения блоков инструментов Vb 300 мм/с.

Технологический ротор 2 (фиг. 2, 3) для обработки изделий.1 имеет блоки инструментов 3, закрепленные на цепных конвейерах 10, установленных на звездочках 11, смонтированных на кронштейнах 2 и 13 нижней 14 и верхней 15 планшайб. При этом нижняя 14 и верхняя 15 планшайбы закреплены на оси 4 и посредством подшипников 16 и 17 смонтированы на нижнем 18 и верхнем 19 стаканах, закрепленных на плитах 20

и 21 основания. На оси 4 закреплено зубчатое колесо 22, а на нижнем стакане .выполнен зубчатый венец 23, кинематически связанный зубчатыми колесами 24,25 с винтами 26, предназначенными для перемещения цепных конвейеров 10. На нижней 14 и верхней 15 планшайбах, в зонах цепных конвейеров 10 закреплены блоки технологического воздействия 27, предназначенные

0 для выполнения рабочего поступательного движения инструментов блока 3.

При работе технологического ротора вращение от привода (на чертеже не показан) передается посредством зубчатого ко5 леса 22, установленного на оси 4. При этом нижняя 14 и верхняя 15 планшайбы, с установленными на звездочках 11 нижнего 12 и верхнего 13 кронштейнов цепными конвей ерами 10, вращаются в направлении а с

0 частотой п0 0,666 об/с. Здесь вращение реализуется благодаря установке нижней 14 и верхней 15 планшайб в подшипниках 16 и 17 нижнего 18 и верхнего 19 стаканов, закрепленных на плитах 20 и 21 основания.

5 Одновременно с этим, за счет кинематической связи 23,24 и 25 приводятся во вращение винты 26 и перемещают цепные конвейеры 10 в направлении Ь со скоростью Vt 300 мм/с, что обеспечивает за

0 один-полный оборот ротора перемещение блоков инструментов 3 на три шага ho. Это реализует перемещение блоков инструментов 3 по трем винтовым траекториям, что позволяет вести загрузку или разгрузку

5 технологического ротора в три потока.

Обрабатываемые изделия 1 поступают в технологический ротор по трем потокам Vi, Va, Va с помощью транспортных роторов (на чертеже фиг. 2 не показаны) и загружао ются в блоки инструментов 3. При перемещении блоков инструментов 3 по зоне блока технологического воздействия 27 реализуется, например, рабочее поступательное движение инструментов блока 3 относи5 тельно изделий Т. Обрабатываемые изделия 1 с помощью транспортных роторов (на чертеже фиг. 2, 3 не показаны) выгружаются по трем потокам Wi, Wife, А/з и передаются на последующие операции.

0 Использование предлагаемого способа обработки изделий наиболее эффективно для изготовления деталей с длительным технологическим циклом;

Предлагаемый способ обработки изде5 лий обеспечивает по сравнению с существу- ющими способами следующие преимущества.

Загрузка и выгрузка изделий в несколько потоков упрощает процесс загрузки и выгрузки изделий и обеспечивает возможность увеличить кинематические параметры способа, что позволяет значительно увеличить производительность технологических машин.

Благодаря наличию многозаходных винтовых траекторий движения изделий обеспечивается возможность обслуживания нескольких роторных машин одним технологическим ротором.

За счет многопоточности входных и выходных потоков в технологическом роторе реализуется возможность изготавливать изделия нескольких номенклатур при поступлении их по разным потокам.

Формула изобретения

Способ обработки изделий на технологическом роторе роторных машин, включающий рабочее поступательное движение инструментов в блоке инструментов и транспортное вращательное движение блока инструментов с изделием, при котором

блоку инструментов дополнительно сообщают поступательное движение, параллельное оси вращения технологического ротора, от л мчающийсятем, что, с целью расширения технологических возможностей и повышения производительности, дополнительное поступательное движение блока инструмента выполняют согласованно с вращательным движением на величину, соответствующую целому количеству осевых шагов блоков инструментов за один полный оборот, равному числу винтовых потоков изделий.

| Способ обработки изделий на технологическом роторе роторных машин и устройство для его осуществления | 1988 |

|

SU1581598A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1993-03-15—Публикация

1990-01-02—Подача