Изобретение относится к металлургии, в частности к химико-термической обработке специального режущего тонколезвийного инструмента из твердых сплавов.

Оно может найти применение в приборостроении, электронике и при изготовлении .инструмента и оснастки из твердых сплавов в машиностроении.

Цель изобретения - повышение износостойкости и чистоты поверхности при сохранении высокой вязкости.

Сущность процессов, протекающих при обработке по предложенному способу в следующем: при нагреве в окислительной атмосфере при 600-640°С происходит снятие напряжений в зоне заточки и за 10-15 мин формируется окисная пленка, прочно связанная с основой, хорошо удерживающая поверхностно-активные вещества - компоЛ ,0 : -. :

ненты охлаждающего раствора, а также дисперсные частицы сульфосодержащей добавки; неизотермическая химико-термическая обработка во фторсодержащей среде, с добавкой дисульфита молибдена ускоряет процесс насыщения поверхности серой, позволяет создать плотный оксидный слой с высокими антифрикционными свойствами.

В результате обработки повышается износостойкость, улучшаются антифрикцион- ные свойства режущего инструмента, повышается класс чистоты обработки.

Способ осуществляется на четырех видах инструмента, выполняется при различных количествах добавки дисульфида молибдена от 2г/л, когда обеспечивается минимальное, но достаточное для насыщения поверхности содержание сульфидов, до Юг/л, когда увеличение добавки приводит к

Xf ю о VI ю

XI

удорожанию состава, не повышая положительного эффекта.

Пример. Сверла твердосплавные вышлифованные диаметром рабочей части 0,15 мм, длиной 19 мм из сплава ВК-80М вначале нагревают в воздушной атмосфере при 600°С в течение 15 мин, а затем охлаждают, помещая приспособление со сверлами вертикально,-хвостовой частью, вниз в состав, содержавший вакуумное масло ВМ- 3 и кубовый остаток регенерации хладона - 113 из расчета 4:1,200 мл вакуумного масла и 50 мл кубового остатка. Количество дисперсного дисульфида молибдена в составе было 10 г/л.

В результате обработки на поверхности сверл сформирован износостойкий слой, позволивший обрабатывать 140-150-отвер- стий в фольге из сплава МР-47, практически не наблюдалось хрупкого разрушения сверл при сверлении, Класс чистоты обработки составил Ра- 0,6 мкм, улучшилось качество обработанных деталей,

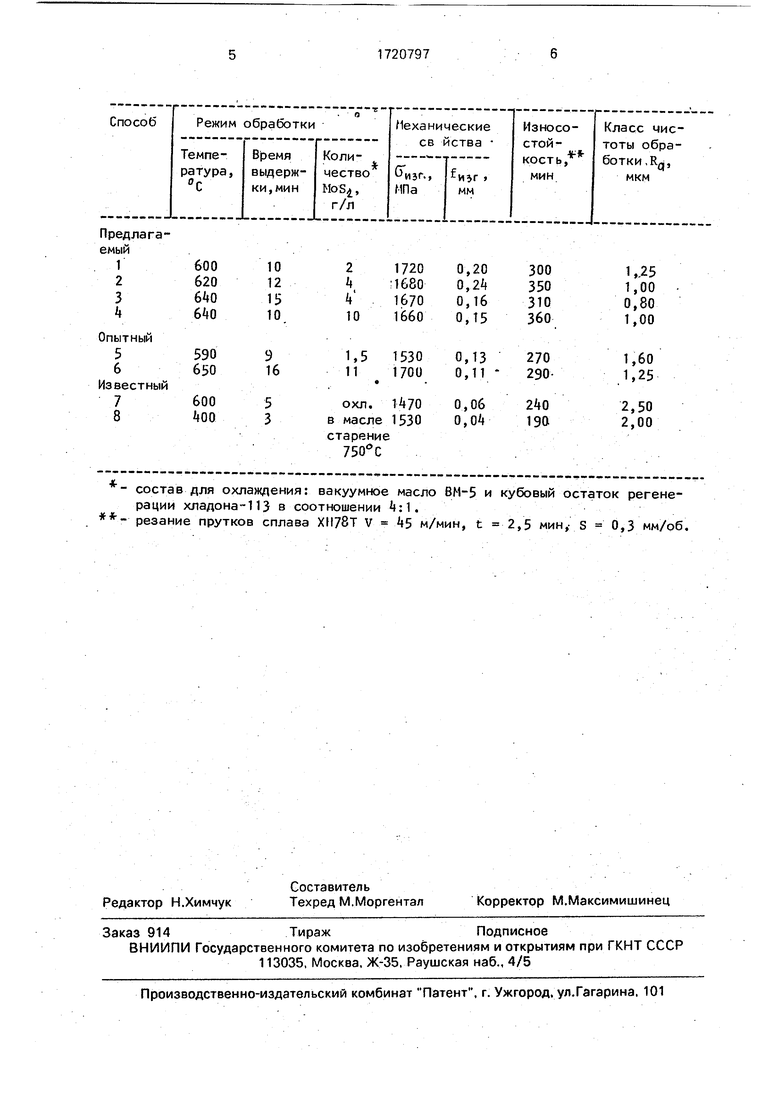

В таблице приведены сравнительные характеристики твердосплавных вставок из аналогичного сплава ВК-8В-при обработке по предложенному способу и.по известному способу.

Во всех случаях износостойкость повысилась в 1,4-1.7 раза, чистота обработки на 1-2 класса, вязкость на 30-40%.

Пример 2. Фильеры твердосплавные из сплава ВК-20 для волочения капилляров из никелевого сплава ХН78Т из исходной трубной заготовки 5 х 0,5 обрабатывали по предложенному способу.

После нагрева в печи СШОЛ-ВНЦ при 640°С втечение 10 мин охлаждали фильеры в составе, содержащем .150 мл вакуумного

масла ВМ-5 и 37,5 мл кубового остатка регенерации хладона - 113 с введением в состав дисульфида молибдена 2 г/л.

В результате выдержки в течение 10

мин и неизотермического сульфо- нитрооксидирования-с формированием пленки поверхностно-активных веществ-существенно повысились антифрикционные свойства и износостойкость инструмента.

Коэффициент трения снизился до 0,06, количество обработанных деталей составило 90- 120 капилляров или в 1,4 раза выше, чем в известном способе. На поверхности-капилляров исключено образование рисок и наволакиваний, стабилизировался размер по наружному диаметру.

Таким образом, способ позволяет в 1,5- 1,7 раза повысить эксплуатационные свойства твердосплавного инструмента при

минимальных затратах на вспомогательные материалы, имеет высокую технологичность и прост в осуществлении.

Формула изобретения

Способ химико-термической обработки

твердосплавного режущего инструмента, преимущественно резцов из мелкозернистых твердых сплавов, включающий нагрев, выдержку и охлаждение в органических

жидкостях, отличающийся тем, что, с целью повышения износостойкости и чистоты поверхности при сохранении высокой вязкости, нагрев проводят на воздухе при температуре 600-640°С в течение 10 15 мин, а.в качестве органической жидкости используют взвесь 2-10 г/л дисульфида молибдена в растворе вакуумного масла и кубового остатка регенерации хладона-113, взятых в соотношении 4:1.

состав для охлаждения: вакуумное масло ВМ-5 и кубовый остаток регенерации хладона-113 в соотношении :1. резание прутков сплава XII78T V м/мин, t 2,5 мин,- S 0,3 мм/об

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения инструмента, преимущественно мелкоразмерных твердосплавных вставок и сверл | 1990 |

|

SU1768350A1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| Способ обработки деталей | 1989 |

|

SU1675355A1 |

| Способ нитрооксидирования инструмента из сталей и сплавов | 1990 |

|

SU1752827A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

| Способ химико-термической обработки режущего инструмента | 1989 |

|

SU1663045A1 |

| Способ обработки деталей из титановых сплавов | 1990 |

|

SU1786183A1 |

| Среда для закалки | 1988 |

|

SU1553570A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И КЕРАМИКИ | 1995 |

|

RU2092611C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке инструмента для резания высокопрочных сталей и прецизионных сплавов, и может найти применение в инструментальной промышленности, приборостроении,специальном машиностроении. Цель изобретения - повышение износостойкости и чистоты поверхности при сохранении высокой вязкости. Предлагаемый способ включает нагрев, выдержку и охлаждение в органических средах. Нагрев проводят при 600г640°С течение 10-15 мин, при этом в качестве охлаждающей жидкости используют взвесь 2-10 г/л дисульфида молибдена. Способ позволяет повысить эксплуатационные характеристики инструмента в 1,6-1,7 раза. 1 табл.

| Способ термомеханического упрочнения твердосплавного инструмента с износостойкими покрытиями | 1985 |

|

SU1292995A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ упрочнения твердосплавного W-Со инструмента | 1986 |

|

SU1425250A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-03-23—Публикация

1990-02-09—Подача