Изобретение относится к электродной промышленности, а именно к электрическим печам сопротивления для графитации углеродных материалов и изделий.

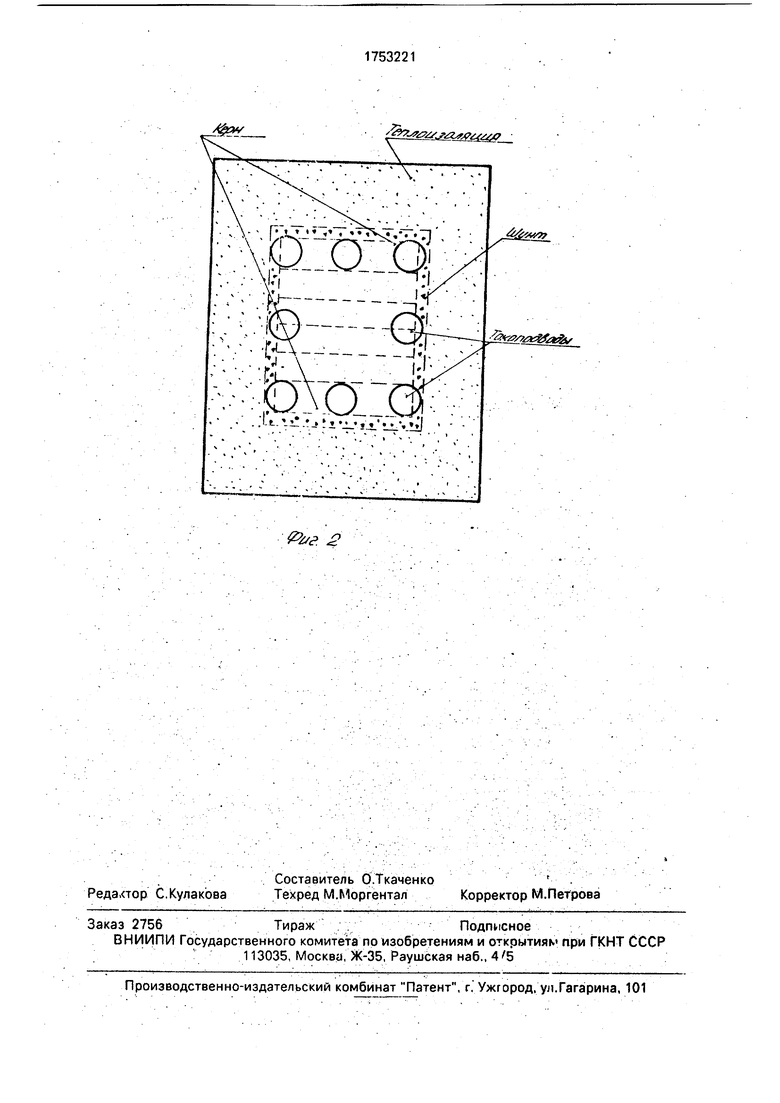

Печь графитации содержит токоподв о- дящий торец, включающий торцовые стенки из огнеупорного материала и графитовые электроды (токоподводы), составленные в пакет, габариты которого определяются геометрией керна печи графитации 1.

В известном способе подвод электрической энергии осуществляется при помощи графитовых токоподводов, установленных в торцовых стенках печи и расположенных равномерно по всему поперечному сечению керна, Известно, что температурное поле по сечению керна неравномерно. Температура

центральной части сечения керна превышает температуру периферийных участков сечения керна на 500-800°С. Это приводит к тому, что токоподводы находятся в различных температурных зонах, результатом чего является их неравномерная токовая нагрузка 2,

Основная токовая нагрузка приходится на токоподводы, расположенные в периферийных участках сечения керна. При размещении в этих участках токоподводов со сравнительно низкой прочностью и электропроводностью возникающие термические напряжения превышают предел прочности материала токоподаода и приводят к его разрушению (образованию трещины). Выход иа строя хотя бы одного

СО

ю

ю

токоподвода способствует разрушению других вследствие возрастания токовых и, соответственно, термических нагрузок на оставшиеся токоподводы. Следствием этого является низкая надежность токоподводов печи, токоподводящий торец которой требует замены один раз в полгода. Кроме того количество тепла, отданного в окружающую сре/ .у через токсподводы, зависит от перепада температур по длине токоподводов. При установке токоподводов в центр токо- тюдводящего торца печи графитации этот перепад будет максимальным, так как температура в центре сечения керна выше, чем на периферии. Следовательно, тепловые потери через центральный токоподвод максимальны, хотя электрическая нагрузка на него в 2,5-3 раза меньше, чем на периферийные токоподводы Это обстоятельство также является недостатком известного способа установки токоподводов.

Целью изобретения является повышение срока службы.печи путем избирательной остановки токоподводов.

Указанная цель достигается тем, что согласно способу определя ют сечение керна, вели-мну подводимой к керну электрической энергии и количество токоподводов, которые располагают равномерно по сечению керна в торцовой стене печи по изотермам наибольших токовых нагрузок, при этом предварительно измеряют удельное электросопротивление и скорость распространения ультразвука в токоподводах, сор- тируюг токоподводы по измеренным значениям и размещают токоподводы с наибольшими значениям скорости прохождения ультразвука и наименьшим значением удельного электросопротивления в стенке печи в участках, соответствующих изотермам наибольших токовых нагрузок керна.

Тем самым снижается вероятность тре- щинообразования и разрушения токоподводов и повышается эксплуатационная наде кность токоподводящего торца печи и срок,ч службы печи. Показателями прочностных и эпектрических свойств являются па- раметры неразрушающего контроля: скорость (время) распространения ультразвука (УЗ) в материале токолодвода и удельное электросопротивление (УЭС).

По предлагаемому способу элем роды, имеющие наибольшие значения скорости ультразвука и наименьшие значения УЭС, устанавливаются по сечению керна по изотермам, соответствующим максимальным токовым нагрузкам.

В другие положения по сечению керна допускается устанавливать токоподводы с меньшими значениями скорости УЗ и большими значениями УЭС, так как они испыты- вают меньшую токовуо нагрузку.

Предлагаемый способ установки токоподводов в печь сопротивления для графитации углеродной продукции реализован следующим образом.

Перед установкой в печь графитации токоподводящие электроды подвергаются неразрушающему контролю с целью выделения из них электродов повышенного качества, способных выдерживать максимальные токовые и термические нагрузки. Параметрами контроля являются удельное электросопротивление (УЭС) электродов и

скорость распространения ультразвука (УЗ), характеризующая прочностные свойства материала электродов.

Критерии отбора качественных электродов являются среднее значение УЭС, установленное стгтистически на произвольно выбранной партии электродов объемом не менее 30 издетий, и допустимое значение скорости УЗ, соответствующее допустимому пределу прочности на разрыв материала

электродов и определяемое с помощью предварительно установленной линейной корреляционной зависимости предела прочности от скорости УЗ. Для оценки допустимого значения предела прочности на

разрыв авторами проводен математический расчет на ЭВМ ЕС-1022 термических напряжений, возникающих в графитированном материале токоподьодящего электрода диаметром 400 мм при его работе в печи графитации. При расчете термических напряжений рассматривался случай стационарного температурного поля, Расчет проводился методом последовательных приближений до получения полной сходимости по температуре На основе полученных тепловых полей, в предположении полной круговой симметрии, вычислялись термические нгпряж эмия по формулам теории упругости для графитового цилиндра,

постоянного по толщине. Температура внешнего торца токоподвода, охлаждаемого водой, соста1.ляет20-100°С. Температура внутреннего терца, находящегося в печи, достигает . Проведенный расчет показывает, что при таком перепаде температур разрывные напряжения в материале токоподвода .ром 400 мм достигают величины 30 кгс/см2. Это значение близко к нормативному значению предела прочности на разрыв 35 кгс/см2, устанавливаемому для графитированных электродов диаметром 250-400 мм действующим ГОСТ 4426- 80 (6).

Про этому стандарту допускается снижение прочности электрода на 25% ниже

нормативного, то есть годными считаются изделия с пределом прочности на разрыв не менее 26 кгс/см2. Такие электроды с пониженной прочностью не выдерживают термических напряжений, возникающих в процессе эксплуатации электродов в качестве токоподводов печи графитации. Таким образом за допустимое следует принять нормативное значение предела прочности на разрыв 35 кгс/см2.

Для оценки величины скорости УЗ, соответствующей допустимому пределу прочности, строится линейная корреляционная зависимость предела прочность на разрыв от скорости УЗ на образцах, изготовленных из графитированных электродов. Для построения этой зависимости от нескольких электродов отрезаются диски, которые прозвучиваются в направлении оси прессования. Из прозвученных участков изготавливаются не менее двух цилиндрических образцов, на которых методом диаметрального сжатия определяется предел прочности на разрыв. Среднее арифметическое значение прочности каждого участка ставится в соответствие со значением скорости УЗ в этом участке. Количество участков, таким образом, определяет число точек корреляционного поля, которое должно быть не менее 30,

Уравнение линейной связи предела прочности со скоростью УЗ, полученное авторами для электродов диаметром 400 мм производства Новочеркасского электродного завода, имеет вид

Ор-0,03 С- 17,

где С7Р - предел прочности на разрыв, кгс/см2;

С -скорость УЗ. м/с.

Это уравнение справедливо для графитированных электродов диаметрами 250- 400 мм отечественного производства, удовлетворяющих ГОСТ 4426-80. При существенном изменении технологии или сырья для производства электродов и при использовании электродов иностранного производства необходимо заново построить уравнение связи прочности на разрыв от скорости УЗ по вышеизложенной процедуре.

Подстановка в полученное уравнение допустимого предела прочности 35 кгс/см дает значение скорости УЗ 1730 м/с, которое является критерием отбора токоподво- дящих электродов диаметром 400 мм.

Для оценки критерия отбора по электрическим свойствам авторами проведены

измерения УЭС партии токоподводов диаметром 400 мм объемом 38 изделий. Установлено, что УЭС токоподводов меняется в пределах 7,0-10,5 мкОм м со средним значением 8,5.

Согласно предлагаемым критериям отбора (удельное электросопротивление 8,5 мкОм м, скорость ультразвука 1730 м/с) совокупность электродов диаметром 400 мм, предназначенных для установки в печь графитации в качестве токоподводов, разделяется на две группы.

Электроды первой группы, имеющие

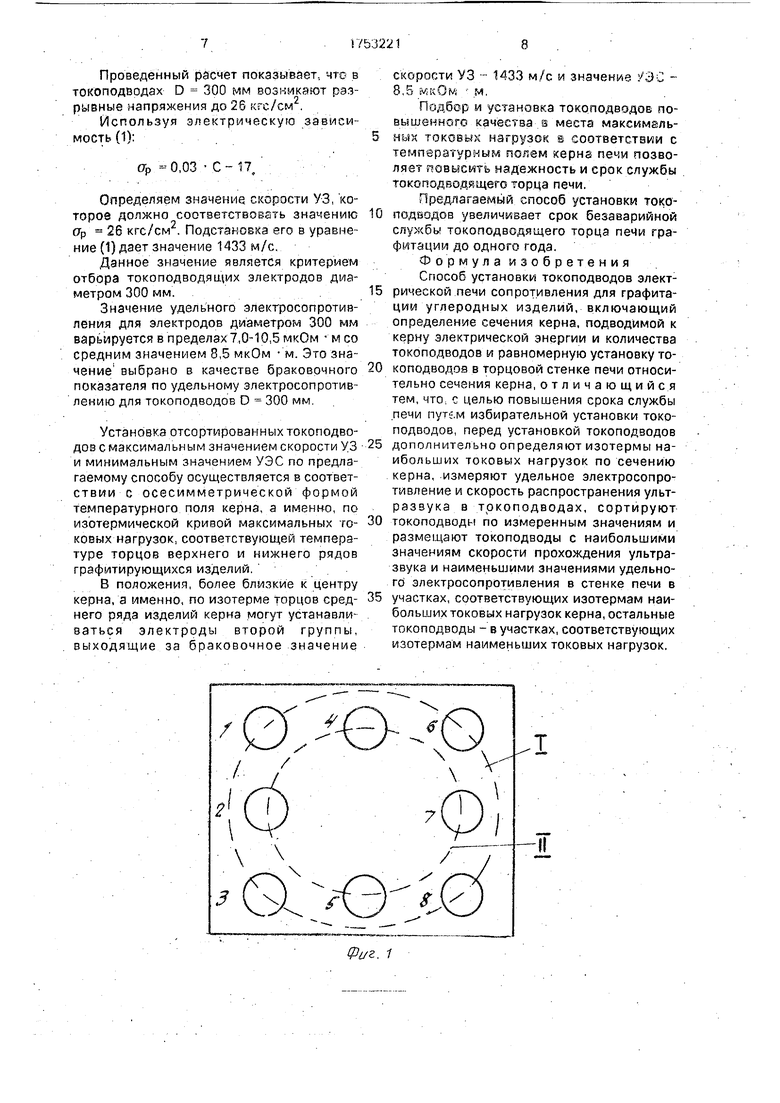

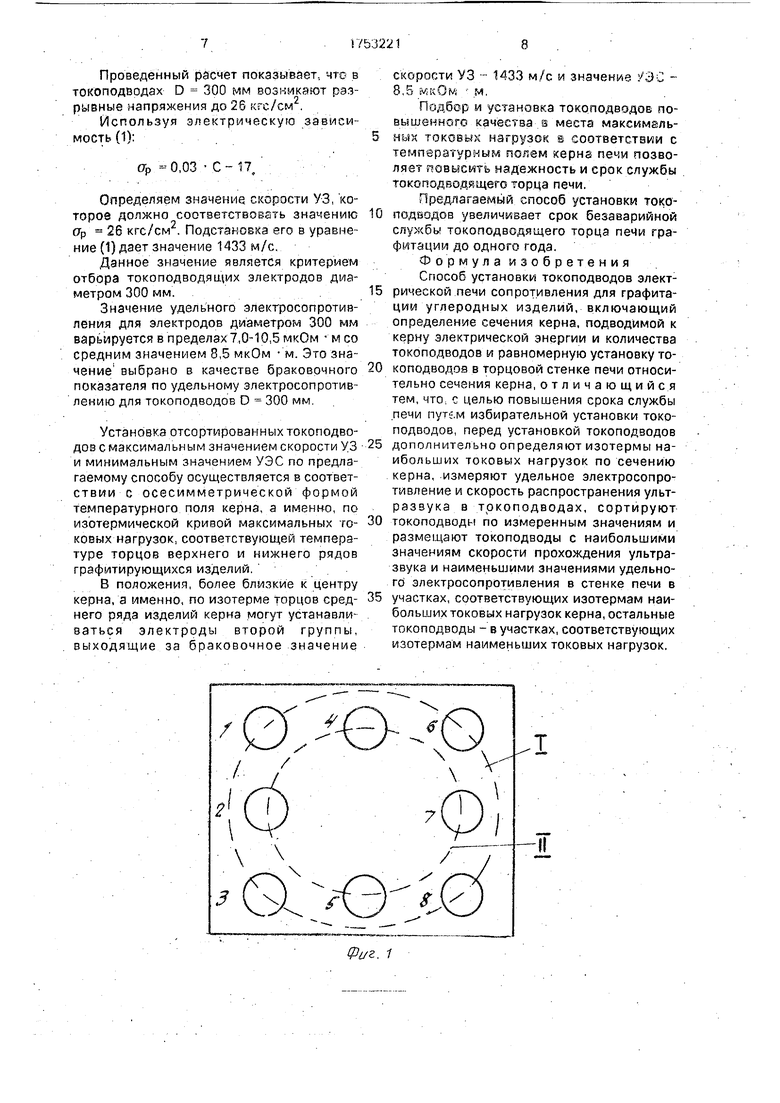

наименьшее УЭС не выше 8,5 мкОм«м и наи- / большую скорость УЗ не менее 1730 м/с, устанавливаются в периферийные части поперечного сечения керна печи, то есть в места наибольших токовых нагрузок. Установка токоподводов по предлагаемому способу осуществляется в соответствии с осесимметричной формой температурного поля керна, а именно, по изотермической кривой максимальных токовых нагрузок устанавливаются токоподводы первой группы (фиг. 1, угловые положения 1,3,6,8). В положения более близкие к центру керна (фиг. 1, положения 2,4,5,7) могут устанавливаться электроды второй группы, имеющиесравнительно низкие значения скорости ультразвука и электропроводности,

В представленных графических материалах проиллюстрирован пример размещения токоподводов для печей переменного

тока секций № 6-9 цеха графитации Ново- черкасского электродного завода, на которых изображено:

I- изотермическая кривая, соответствующая максимальной токовой нагрузке керна t 2630°C.

II- изотермическая кривая, соответствующая t 2980°C.

Цифрами 1-8 обозначены положения токоподводящих электродов по сечению керна.

Изотермические кривые, в соответствии с которыми устанавливаются токоподводы, определяются расчетным путем с помощью методов математического моде- лирования.

Пример. Для оценки возможности использования заявленного способа применительно к токоподводам других сечений проведен расчет на математической модели термонапряженного состояния токоподводов D 300 мм при той же плотности тока для периферийных токоподводов I - 10 А/см2.

Проведенный расчет показывает, что в токоподводах D 300 мм возникают разрывные напряжения до 26 кгс/см .

Используя электрическую зависимость (1):

Ор --0,03 С-17,

Определяем значение скорости УЗ, которое должно соответствовать значению Ор - 26 кгс/см2. Подстановка его в уравнение (1) дает значение 1433 м/с.

Данное значение является критерием отбора токоподводящих электродов диаметром 300 мм.

Значение удельного электросопротивления для электродов диаметром 300 мм варьируется в пределах 7,0-10.5 мкОм м со средним значением 8,5 мкОм м. Это значение выбрано в качестве браковочного показателя по удельному электросопротивлению для токоподводов О 300 мм

Установка отсортированных токоподво- доз с максимальным значением скорости УЗ и минимальным значением УЭС по предлагаемому способу осуществляется в соответствии с осесимметрической формой температурного поля керна, а именно, по изотермической кривой максимальных го- ковых нагрузок, соответствующей температуре торцов верхнего и нижнего рядов графитирующихся изделий.

В положения, более близкие к центру керна, а именно, по изотерме торцов сред него ряда изделий керна могут устанавливаться электроды второй группы, выходящие за браковочное значение

-

скорости УЗ - 1433 м/с и значение УсЗ,2 - 8,5 мкОм м.

Подбор и установка ТОКОПОДВОДОЕ повышенного качества s места максималь5 нш токовых нагрузок в соответствии с температурным полем кернз печи позволяет повысить надежность и срок службы токоподводящего торца печи.

Предлагаемый способ установки токо10 под&адов увеличивает срок безаварийной службы токоподводящего торца печи гра- фитации до одного года.

Формула изобретения Способ установки токоподводов элект15 рической печи сопротивления для графита- ции углеродных изделий, включающий определение сечения керна, подводимой к керну электрической энергии и количества токоподводов и равномерную установку то20 коподводоа в торцовой стенке печи относительно сечения керна, отличающийся тем, что с целью повышения срока службы печи путг.м избирательной установки токоподводов, перед установкой токоподводов

25 дополнительно определяют изотермы наибольших токовых нагрузок по сечению керна, измеряют удельное электросопротивление и скорость распространения ультразвука в тркоподводах, сортируют

30 токоподводы по измеренным значениям и размещают токоподводы с наибольшими значениям скорости прохождения ультразвука и наименьшими значениями удельного электросопротивления в стенке печи в 35 участках, соответствующих изотермам наибольших токовых нагрузок керна, остальные токоподводы - в участках, соответствующих изотермам наименьших токовых нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАКЕТИРОВКИ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПРИ ГРАФИТАЦИИ | 2014 |

|

RU2568493C1 |

| ТОКОВВОД ЭЛЕКТРОТЕРМИЧЕСКИХ ВЫСОКОАМПЕРНЫХ УСТРОЙСТВ | 1994 |

|

RU2083059C1 |

| Способ определения допустимого тока для графитированных электродов | 1985 |

|

SU1341563A1 |

| Способ получения графитированных изделий | 1974 |

|

SU532567A1 |

| КЕРНОВАЯ ПЕРЕСЫПКА ДЛЯ ПЕЧЕЙ ГРАФИТАЦИИ ЭЛЕКТРОДОВ | 1993 |

|

RU2061303C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Электрическая печь для графитации углеродных заготовок | 1981 |

|

SU996835A1 |

| Способ графитации углеродных материалов | 1975 |

|

SU656966A1 |

| Способ графитации углеродных изделий | 1977 |

|

SU632647A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОГО ТОКА ДЛЯ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1992 |

|

RU2031552C1 |

Способ включает определение сечения керна, подводимой к керну электрической энергии и количества токоподводов и равномерную установку токоподводов в торцовой стенке печи относительно сечения керна, при этом перед установкой токоподводов дополнительно определяют изотермы наибольших токовых нагрузок по сечению керна, измеряют удельное электросопротивление и скорость распространения ультразвука в токоподводах, сортируют токоподводы по измеренным значениям и размещают токоподводы с наибольшими значениями скорости прохождения ультразвука и наименьшим значением удельного электросопротивления в стенке или в участках, соответствующих изотермам наибольших токовых нагрузок керна, остальные токоподводы - в участках, соответствующих наименьшим токовым нагрузкам. Такая избирательная установка токоподводов повышает срок службы как токопроводов, так и самой печи. 2 ил. (Л

Т

Фиг. 1

Ьг 2

.

&S &ZЈ&Ј4Ј40

22 &ъяу&л%

| Чалых Е.Ф | |||

| Оборудование электродных заводов | |||

| М.: Металлургия, 1990, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Соседов В.П и Чалых Е.Ф | |||

| Графитация углеродных материалов | |||

| М., 1987, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-08-07—Публикация

1990-02-20—Подача