(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической балансировки шлифовального круга,устанавливаемого на шпинделе станка | 1977 |

|

SU619814A1 |

| Балансирующее устройство | 1989 |

|

SU1753316A1 |

| Устройство для автоматической балансировки шлифовального круга,устанавливаемого на шпинделе станка | 1980 |

|

SU951091A1 |

| Устройство для автоматической балансировки шлифовального круга и способ настройки устройства для автоматической балансировки шлифовального круга | 1985 |

|

SU1462133A1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2135973C1 |

| Способ балансировки шлифовальных кругов | 1978 |

|

SU700792A1 |

| СПОСОБ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО КРУГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2173629C1 |

| Устройство для балансировки шлифовального круга станка | 1982 |

|

SU1080048A1 |

| Способ статической балансировки шлифовального круга | 1986 |

|

SU1357735A1 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

1

Изобретение относится к машиностроению и может быть применено для балансировки шлифовальных кругов в процессе работы.

Известно устройство для автоматической балансировки шлифовального круга, содержащее цилиндрический корпус с равномерно расположенными по его периферии полостями, механизмы корректировки, выполненный каждый в виде распределительного клапана с уплотняющими сильфонами и расходными каналами, связанными с соответствующими полостями, а также электромагнитный датчик дисбаланса, соединенный с соответствующим механизмом корректировки 1.

Однако р.дсходные каналы имеют малое сечение, поэтому для передавливания жидкости из одной полости в другую требуется значительное время, что снижает производительность балансировки.

Наиболее близким к изобретению по технической сущности является устройство для автоматической балансировки щлифовального круга, устанавливаемого- на шпинделе станка, содержащее цилиндрический корпус с равномерно расположенными полостями, механизмы корректирювки, выполненный

каждый в виде гидравлического клапана с пневмоуправлением, связанного с соответствующей полостью посредством жиклера и пневматические датчики дисбаланса, сопла которых связаны с клапаном посредством

5 трубопроводов, а заслонка датчиков устанавливается на шпинделе 2.

Недостатками устройств являются выполнение корпуса неразъемным, что снижает его технологичность, а размещение сопел

1Q датчиков дисбаланса в корпусе снижает его компактность.

Целью изобретения является повышение компактности и технологичности.

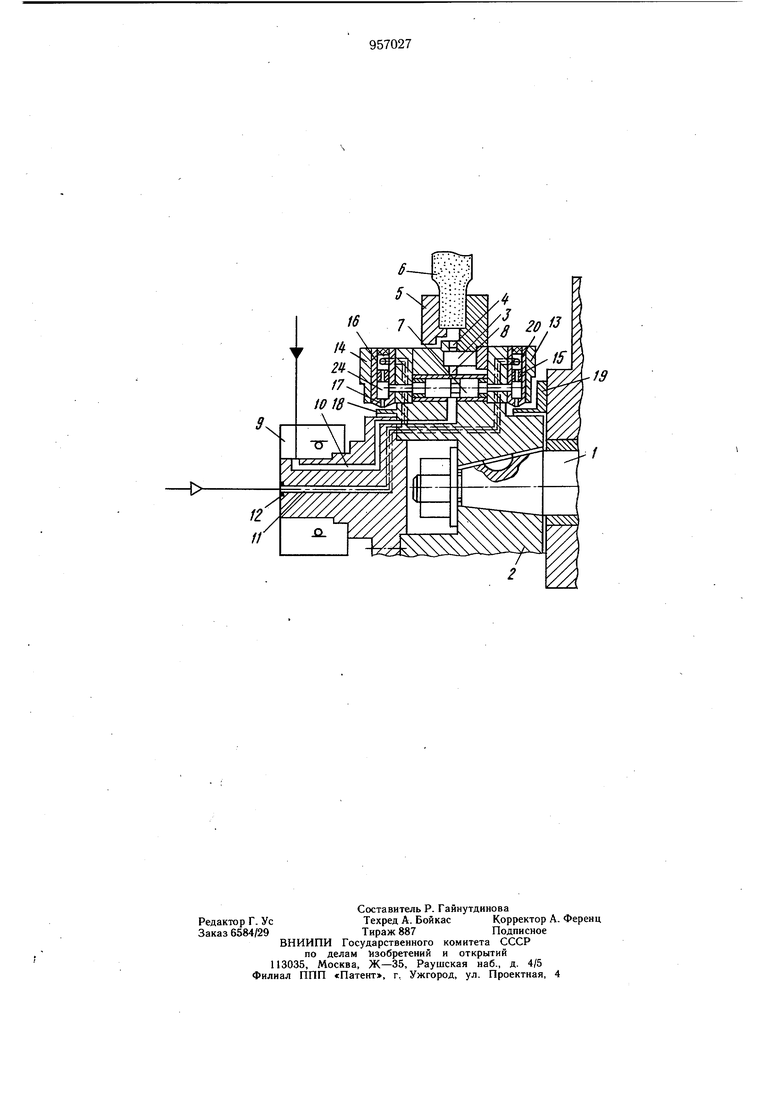

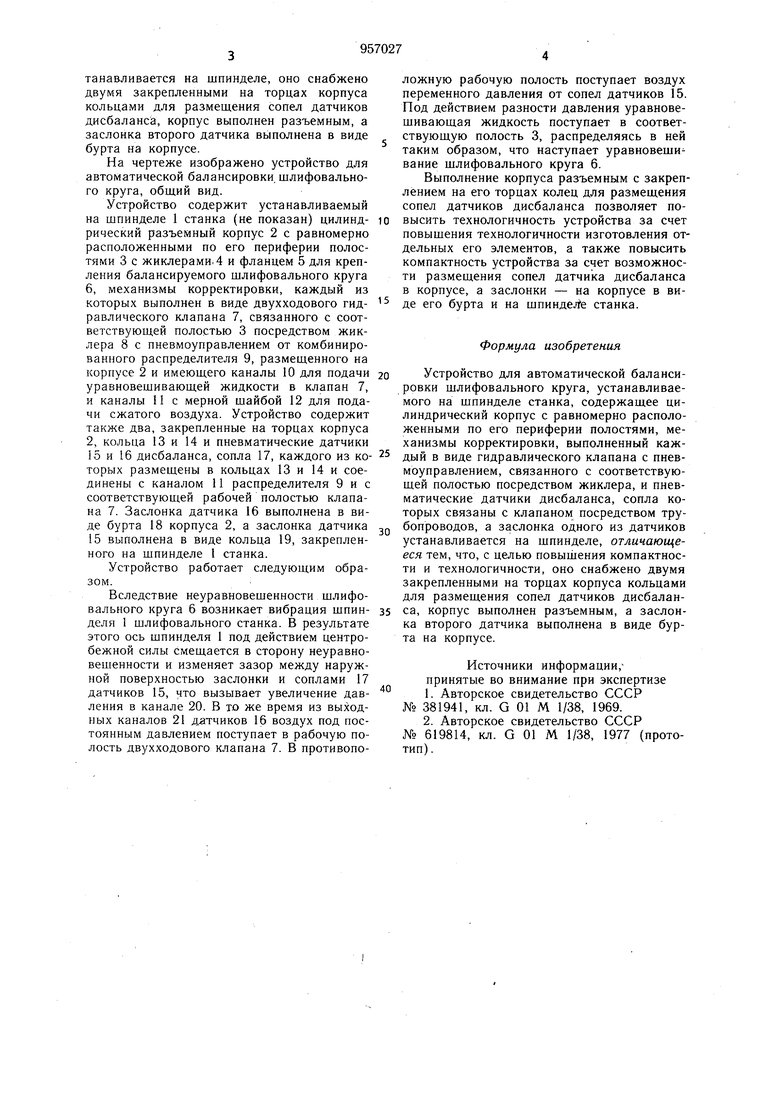

Поставленная цель достигается тем, что устройство для автоматической балансировки шлифовального круга, устанавливаемого на шпинделе станка, содержащее цилиндрический корпус с равномерно расположенными по его периферии полостями, механизмы корректировки, выполненный каждый в виде гидравлического клапана с пневмоуправлением, связанного с соответствующей полостью посредством жиклера, и пневматические датчики дисбаланса, сопла которых связаны с клапаном посредством трубопроводов, а заслонки одного из датчиков устанавливается на шпинделе, оно снабжено двумя закрепленными на торцах корпуса кольцами для размещения сопел датчиков дисбаланса, корпус выполнен разъемным, а заслонка второго датчика выполнена в виде бурта на корпусе. На чертеже изображено устройство для автоматической балансировки, шлифовального круга, общий вид. Устройство содержит устанавливаемый на шпинделе 1 станка (не показан) цилиндрический разъемный корпус 2 с равномерно расположенными по его периферии полостями 3 с жиклерами. 4 и фланцем 5 для крепления балансируемого щлифовального круга 6, механизмы корректировки, каждый из которых выполнен в виде двухходового гидравлического клапана 7, связанного с соответствующей полостью 3 посредством жиклера 8 с пневмоуправлением от комбинированного распределителя 9, размещенного на корпусе 2 и имеющего каналы 10 для подачи уравновешивающей жидкости в клапан 7, и каналы 1 с мерной шайбой 12 для подачи сжатого воздуха. Устройство содержит также два, закрепленные на торцах корпуса 2, кольца 13 и 14 и пневматические датчики 15 и 16 дисбаланса, сопла 17, каждого из которых размешены в кольцах 13 и 14 и соединены с каналом 11 распределителя 9 и с соответствующей рабочей полостью клапана 7. Заслонка датчика 16 выполнена в виде бурта 18 корпуса 2, а заслонка датчика 15 выполнена в виде кольца 19, закрепленного на шпинделе 1 станка. Устройство работает следующим образом. Вследствие неуравновешенности шлифовального круга 6 возникает вибрация шпинделя 1 шлифовального станка. В результате этого ось шпинделя 1 под действием центробежной силы смещается в сторону неуравновешенности и изменяет зазор между наружной поверхностью заслонки и соплами 17 датчиков 15, что вызывает увеличение давления в канале 20. В то же время из выходных каналов 21 датчиков 16 воздух под постоянным давлением поступает в рабочую полость двухходового клапана 7. В противоположную рабочую полость поступает воздух переменного давления от сопел датчиков 15. Под действием разности давления уравновещ и Бающая жидкость поступает в соответствующую полость 3, распределяясь в ней таким образом, что наступает уравновеши вание щлифовального круга 6. Выполнение корпуса разъемным с закреплением на его торцах колец для размещения сопел датчиков дисбаланса позволяет повысить технологичность устройства за счет повышения технологичности изготовления отдельных его элементов, а также повысить компактность устройства за счет возможности размещения сопел датчика дисбаланса в корпусе, а заслонки - на корпусе в виде его бурта и на шпиндeJfe станка. Формула изобретения Устройство для автоматической балансировки щлифовального круга, устанавливаемого на шпинделе станка, содержащее цилиндрический корпус с равномерно расположенными по его периферии полостями, механизмы корректировки, выполненный каждый в виде гидравлического клапана с пневмоуправлением, связанного с соответствующей полостью посредством жиклера, и пневматические датчики дисбаланса, сопла которых связаны с клапаном посредством трубопроводов, а заслонка одного из датчиков устанавливается на шпинделе, отличающееся тем, что, с целью повьшения компактности и технологичности, оно снабжено двумя закрепленными на торцах корпуса кольцами для размещения сопел датчиков дисбаланса, корпус выполнен разъемным, а заслонка второго датчика выполнена в виде бурта на корпусе. Источники информации,принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 381941, кл. G 01 М 1/38, 1969. 2.Авторское свидетельство СССР № 619814, кл. G 01 М 1/38, 1977 (прототип).

{

Авторы

Даты

1982-09-07—Публикация

1980-12-26—Подача