Изобретение относится к черной металлургии, конкретнее к холодной прокатке стальных полос в непрерывном многоклетьевом стане.

Наиболее близким по своей технической сущности и достигаемому результату к предлагаемому техническому решению является способ холодной прокатки полос в непрерывном многоклетьевом стане, по которому в последней клети устанавливают усилие прокатки (а не величину обжатия), причем в этой клети осуществляется регулирование теплового профиля валков их секционным (зонным) охлаждением с целью обеспечения плоскостности прокатываемых полос [см. А.Д. Белянский, Л.А. Кузнецов, И.В. Франценюк Тонколистовая прокатка. Технология и оборудование. - М., Металлургия, 1994, с.364 и с.343, соответственно]. Указанный способ не обеспечивает получение полос с высокой плоскостностью и одновременно рациональный расход опорных и рабочих валков. Это объясняется тем, что величина погонного усилия при его установлении в последней клети в процессе прокатки по известному способу не регламентируется в зависимости от действия основных технологических факторов, оказывающих влияние на эффективность регулирования плоскостности по каналу секционного (зонного) охлаждения рабочих валков.

В известном способе усилие прокатки в последней клети устанавливают исходя из субъективного опыта, накопленного обслуживающим персоналом стана в процессе прокатки полос аналогичного сортамента.

Эффективность регулирования плоскостности по каналу теплового профилирования рабочих валков их секционным (зонным) охлаждением прямо зависит от теплового напора подаваемой на валки смазочно-охлаждающей жидкости (СОЖ). Под тепловым напором здесь понимается разность температуры поверхности валка и температуры СОЖ. Чем выше тепловой напор, тем эффективней регулирование теплового профиля валков и, следовательно, выше качество регулирования плоскостности. Воздействовать на увеличение теплового напора можно путем разогрева рабочих валков за счет увеличения погонного усилия прокатки, но с ростом усилия увеличивается износ рабочих и опорных валков. Имеются и другие негативные эффекты, связанные с нерегламентированным увеличением усилия прокатки в последней клети. Например, ухудшается качество регулирования толщины полос. Таким образом, известным способом не решается техническая задача оптимизации, которая заключается в установлении погонного усилия прокатки на минимально достаточном уровне, обеспечивающем требуемый тепловой напор СОЖ за счет разогрева рабочих валков с учетом действия основных технологических параметров, оказывающих на него влияние.

Задача изобретения заключается в снижении неплоскостности прокатываемых полос и расхода валков.

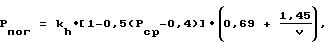

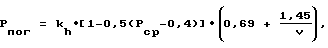

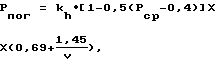

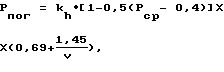

Указанный технический эффект достигают тем, что способ холодной прокатки полос в непрерывном многоклетьевом стане включает пропуск полос через прокатные клети, установление погонного усилия в последней клети, а также регулирование теплового профиля рабочих валков этой клети их секционным (зонным) охлаждением. В процессе прокатки величину погонного усилия в последней клети устанавливают по эмпирической зависимости

где Pпог = Р/В - погонное усилие прокатки в последней клети, тс/мм;

Р - усилие прокатки в последней клети, тс;

В - ширина полосы, мм;

kh - эмпирический коэффициент, характеризующий влияние толщины прокатываемых полос на требуемое погонное усилие в последней клети, равный 1,3-1,5, тс/мм;

v - скорость прокатки, м/с;

0,5 мм/тс; 0,69; 1,45 м/с - эмпирические коэффициенты;

0,4 тс/мм - эмпирическая величина;

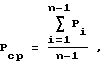

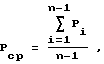

Pсp - среднее значение погонных усилий в клетях, предшествующих последней, тс/мм, причем величину среднего погонного усилия прокатки определяют по формуле

где Рi = P1, Р2,... Pn-1 - погонные усилия в клетях, предшествующих последней, тс/мм;

n - число клетей стана.

Уменьшение неплоскостности прокатываемых полос будет происходить вследствие установления оптимального погонного усилия в последней клети многоклетьевого стана в процессе холодной прокатки. Согласно способу устанавливают необходимое погонное усилие прокатки в последней клети, достаточное для требуемого разогрева ее рабочих валков. Разогрев рабочих валков повышает тепловой напор СОЖ и, как следствие, эффективность регулирования плоскостности секционным (зонным) охлаждением. По предлагаемому способу при этом учитывается действие других технологических параметров, которые оказывают наибольшее влияние на теплосодержание рабочих валков.

Установление усилия прокатки применительно к тонколистовым станам равносильно установлению погонного усилия прокатки, под которым везде по тексту понимается усилие прокатки, отнесенное к ширине прокатываемой полосы, тс/мм.

Коэффициент kh в эмпирической зависимости учитывает влияние толщины прокатываемых полос на величину погонного усилия прокатки в последней клети, которое необходимо устанавливать для достижения требуемого разогрева рабочих валков. На современных непрерывных многоклетьевых станах прокатывают полосы толщиной 0,35-2,5 мм. (Полосы толщиной менее 0,35 мм прокатывают на специализированных станах для производства жести.) С уменьшением толщины прокатываемых полос требуется большее значение погонного усилия прокатки для достижения технического эффекта. Максимальное значение коэффициента kh = 1,5 тс/мм устанавливают при прокатке полос толщиной 0,35 мм, а минимальное значение kh = 1,3 тс/мм - при прокатке полос толщиной 2,5 мм.

Экспериментально установлено, что теплосодержание полосы, входящей в последнюю клеть, зависит от среднего арифметического погонных усилий прокатки во всех клетях, предшествующей последней. Этот показатель отражает совместное влияние деформационного режима механических свойств полос, условий трения, а также конструктивных параметров многоклетьевого стана. Рабочий диапазон изменения Pср в предложенной эмпирической зависимости принят 0,4-1,2 тс/мм. Эмпирическая величина 0,4 тс/мм является граничным значением среднего погонного усилия в клетях, предшествующих последней. Если прокатка в этих клетях ведется со средним погонным усилием менее 0,4 тс/мм, то при тех же толщине полосы и скорости прокатки погонное усилие в последней клети для достижения эффекта устанавливают большим, чем при граничном значении среднего погонного усилия и наоборот, как следует из эмпирической зависимости.

Увеличение скорости прокатки в рабочем диапазоне ее изменения 5-30 м/с приводит к увеличению теплосодержания рабочих валков. Поэтому, согласно изобретению погонное усилие в последней клети снижают по мере увеличения скорости. Степень влияния фактора скорости в эмпирической зависимости учтена соответствующей составляющей и коэффициентами 0,69 - безразмерным и 1,45 м/с.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень". Ниже даны варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример. В процессе холодной прокатки пропускают полосы через клети многоклетьевого стана, устанавливают погонное усилие в последней клети, регулируют тепловой профиль насеченных рабочих валков этой клети посредством их секционного (зонного) охлаждения.

В процессе прокатки величину погонного усилия прокатки в последней клети устанавливают по эмпирической зависимости

где Pпог = Р/В - погонное усилие прокатки в последней клети, тс/мм;

Р - усилие прокатки в последней клети, тс;

В - ширина полосы, мм;

kh - эмпирический коэффициент, характеризующий влияние толщины прокатываемых полос на требуемое погонное усилие в последней клети, равный 1,3-1,5, тс/мм;

v - скорость прокатки, м/с;

0,5 мм/тс; 0,69; 1,45 м/с - эмпирические коэффициенты;

0,4 тс/мм - эмпирическая величина;

Рcp - среднее значение погонных усилий в клетях, предшествующих последней, тс/мм, причем величину среднего погонного усилия прокатки определяют по формуле

где Рi = P1, Р2,... Рn-1 - погонные усилия в клетях, предшествующих последней, тс/мм;

n - число клетей стана.

Прокатывают полосы из стали 1сп на пятиклетьевом стане.

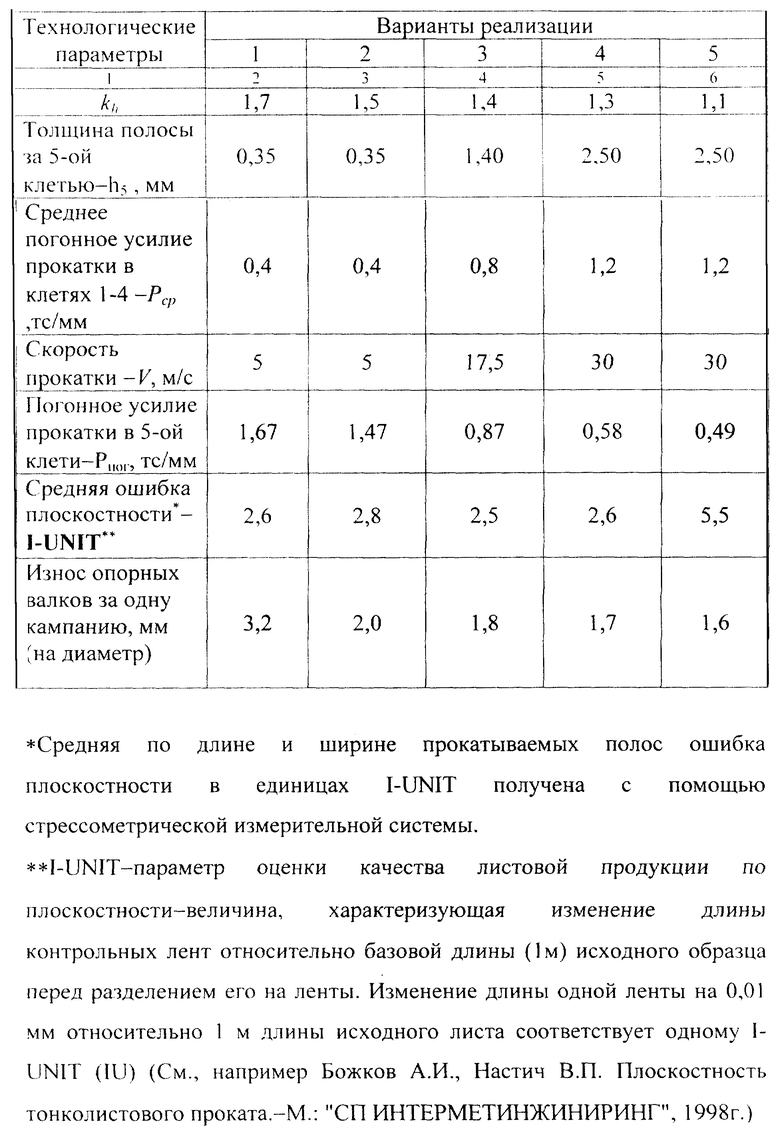

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере из-за несоответствия значения коэффициента kh, оптимальному значению погонное усилие прокатки выше требуемого, поэтому имел место повышенный износ опорных валков - 3,2 мм на диаметр за одну кампанию (допустимый 1,5-2,0 мм). Отмечен повышенный износ рабочих валков, потребовавший дополнительной смены комплекта рабочих валков пятой клети.

В пятом примере погонное усилие прокатки не соответствовало оптимальному значению (было меньше), так как значение коэффициента kh установлено запредельно низким для толщины полос 2,5 мм. В результате ухудшилась плоскостность (средняя ошибка плоскостности составила 5,5 IU). Средняя ошибка плоскостности более 5,0 IU приводит к переводу листового проката в низшую категорию плоскостности (ПН) по ГОСТ 19904-90 или в брак (беззаказную продукцию).

В оптимальных примерах 2-4 имеется соответствие между исходными технологическими параметрами и установленным погонным усилием прокатки, чем обеспечиваются наилучшие условия достижения технического эффекта. Средняя ошибка плоскостности полос не превышала 2,8 IU, что отвечает условиям получения металла высших категорий плоскостности ПО, ПВ по ГОСТ 19904-90.

Таким образом, применение изобретения позволяет уменьшить отбраковку холоднокатаных полос и листов по плоскостности на 5-6% и уменьшить расход опорных и рабочих валков на 5 и 4%, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190489C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212963C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212962C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212289C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2002 |

|

RU2225272C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС В ПРОЦЕССЕ ПРОКАТКИ | 2002 |

|

RU2211102C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

Изобретение относится к черной металлургии, конкретнее к холодной прокатке стальных горячекатаных полос в непрерывном многоклетьевом стане. Задача изобретения заключается в снижении неплоскостности прокатываемых полос и расхода валков. Способ холодной прокатки горячекатаных полос в непрерывном многоклетьевом стане включает пропуск полос через прокатные клети, установление погонного усилия в последней клети, а также регулирование теплового профиля валков их секционным (зонным) охлаждением. В процессе прокатки величину погонного усилия в последней клети устанавливают по эмпирической зависимости

где Рпог= Р/В - погонное усилие прокатки в последней клети, тс/мм; Р - усилие прокатки, тс; В - ширина полосы, мм; kh - эмпирический коэффициент, характеризующий влияние толщины прокатываемых полос на требуемое погонное усилие в последней клети, равный 1,3-1,5 тс/мм; v - скорость прокатки, м/с; 0,5 мм/тс; 0,69; 1,45 м/с - эмпирические коэффициенты; 0,4 тс/мм - эмпирическая величина; Рср - среднее значение погонных усилий в клетях, предшествующих последней, тс/мм, причем величину среднего погонного усилия прокатки определяют по формуле

где Рi - погонные усилия в клетях, предшествующих последней, тс/мм; n - число клетей стана. Изобретение обеспечивает повышение эффективности теплового регулирования плоскостности за счет увеличения теплового напора СОЖ. 1 табл.

Способ холодной прокатки полос в непрерывном многоклетьевом стане, включающий пропуск полос через прокатные клети, установление погонного усилия в последней клети, а также регулирование теплового профиля рабочих валков этой клети их секционным охлаждением, отличающийся тем, что в процессе прокатки величину погонного усилия в последней клети устанавливают по эмпирической зависимости

где Рпог=Р/В - погонное усилие прокатки в последней клети, тс/мм;

Р - усилие прокатки в последней клети, тс;

В - ширина полосы, мм;

kh - эмпирический коэффициент, характеризующий влияние толщины прокатываемых полос на требуемое погонное усилие в последней клети, равный 1,3-1,5, тс/мм;

v - скорость прокатки, м/с;

0,5 мм/тс; 0,69; 1,45 м/с - эмпирические коэффициенты;

0,4 тс/мм - эмпирическая величина;

Рср - среднее значение погонных усилий в клетях, предшествующих последней, тс/мм, причем величину среднего погонного усилия прокатки определяют по формуле

где Рi - погонные усилия в клетях предшествующих последней, тс/мм;

n - число клетей стана.

| БЕЛЯНСКИЙ А.Д | |||

| и др | |||

| Тонколистовая прокатка | |||

| Технология и оборудование | |||

| - М.: Металлургия, 1994, с.364 и 343 | |||

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОПЕРЕЧНОЙ ФОРМЫ ПОЛОСЫ ПРИ ПРОКАТКЕ В КЛЕТИ С ОПОРНЫМИ ВАЛКАМИ | 0 |

|

SU275961A1 |

| RU 97101897 А, 20.04.1999 | |||

| СПОСОБ ПРОКАТКИ ПОЛОСЫ | 1990 |

|

RU2006298C1 |

| СПОСОБ ДРЕССИРОВКИ ПОЛОСЫ | 1992 |

|

RU2016680C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГОДНОГО К КОНСЕРВИРОВАНИЮ СТЕРИЛИЗОВАННОГО МАСЛА | 1935 |

|

SU46423A1 |

Авторы

Даты

2002-10-10—Публикация

2001-07-26—Подача