1

Изобретение относится к области металлургии, к производству особотонких горячекатаных полос на непреоывных станах.

Совремэнная технология производст-5 ва горячекатаных тонких и особотонких (менее 2,0 мм) полос должна обеспечивать высокую производительность стана, точность размеров, высокие . физйко-механичяские свойства метал- 10 ла, стабильные по длине полосы.

Уровень и стабильность физико-механических свойств металла в основном определяется температурными уело-15 ВИЯМИ прокатки. Для тонких и особотонких полос из низкоуглеродистых сталей оптимальный температурный интервал составляет 840-860ОС. На станах 2000 Новолипецкого металлургического заво-Ю да и 1700 Карагандинского металлургического комбината на нижней границе оптимального диапазона температур конца прокатки прокатываются полосы тол1ЦИНОЙ 2,0-2,5 мм на максимальной зап-25 равочной скорости, равной 10-11 м/с. Температура конца прокатки полос толщиной менее 2,0-2,5 мм ниже оптимальной на 50-1500с, что ухудшает физикомеханические свойства металла. 30

Известен способ горячей прокатки тонких полос на непрерывных станах, согласно которому с целью получения высоких и стабильных по длине механических свойств, постоянство по длине полосы температуры прокатки .достигается путем регулирования скорости электродвигателей клатей 1. Регулирование скорости производит.ся от изменения толщины и температуры полосы. Этот способ регулирования применим на современных широкополосных станах, оснащенных системами ускоре.ния клетей чистовой группы.

Недостатком такого способа при прокатке особотонких полос является общий низкий уровень температуры конца прокатки, равный температуре конца полосы. Прокатка переднего конца особотонкой полосы даже на максимальной зап11)авочной скорости 10-11 м/с не Обеспечивает заданный диапазон температуры конца прокатки.

Известен способ прокатки тонких полос, заключающийся в следующем: после захва а полосы моталками начинается процесс прокатки с ускорением клетей до максимального значения скорости в чистовой группе 2. Регулирование температуры конца прокатки

производится путем применения дополнительного охлаждения полосы в межклетевых промежутках. Управление подачей охладителя осуществляется с помощью вычислительной машины по определенной программе, составленной на основе сбора текущей информации.

Однако существующий способ также не позволяет получить одинаковую температуру на требуемом уровне по длине особотонких полос.Передний конец полосы, прокатываемый на заправочной скорости (10-11 м/с) до захвата моталкой будет иметь температуру ниже требуемого значения.

кроме того, при высоком уровне максимальной скорости стана и ограниченной мощности установки межклегтевого охлаждения температура конца прокатки полос толщиной более 2-2,5 мм может быть выше требуемой. Таким образом, данный способ прокатки не обеспечивает высоких стабил&ных физико-механических свойств металла по длине полосы.

Известен способ горячей прокатки особотонких полос, включающий прокатку переднего участка и заправку его в металку на постоянной (заправочной) скорости, первое повышение скорости с максимально возможным ускорением- до получения заданной температуры полосы, повторное повышение скорости с ускорением, обеспечивающим стабилизацию заданной температуры по длине полосы 3.

Существующий способ прокатки не по воляет получить необходимую (840-860° температуру на переднем участке полосы при ее толщине не менее 2-2,5 мм. Это обусловлено низкой заправочной скоростью при прокатке переднего конца полосы, максимальная величина которой ограничена проявлением аэродинамического зффекта при движении переднего конца полосы по отводящему рольгангу, и конструктивными возможностями моталок по захвату 14.Достиг нутая в настоящее время скорость захвата моталки составляет 10-11 м/с. Такая скорость конца прокатки обеспечивает требуемую температуру конца прокатки на полосах толщиной 2-2,5 мм и выше. При прокатке особотонких полос (менее 2,0 мм) температура конца прокатки ниже требуемой, что обуславливает снижение физико-механических свойств метсшла.

Цель изобретения - получение высоких и стабильных физико-механических свойств металла по длине полосы.

Для этого передний участок полосы прокатывают на толщину, болыиую номи нальной, а с начгшом первого повышения скорости стан перестраивают на заданную меныную толщину.

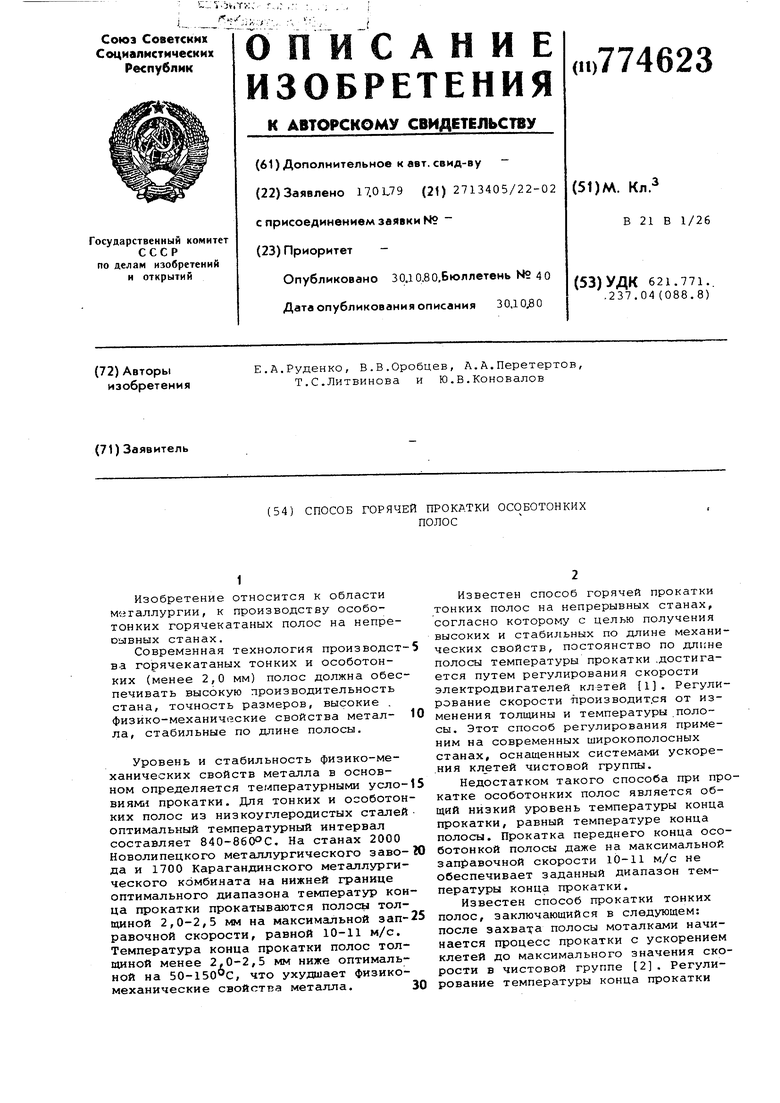

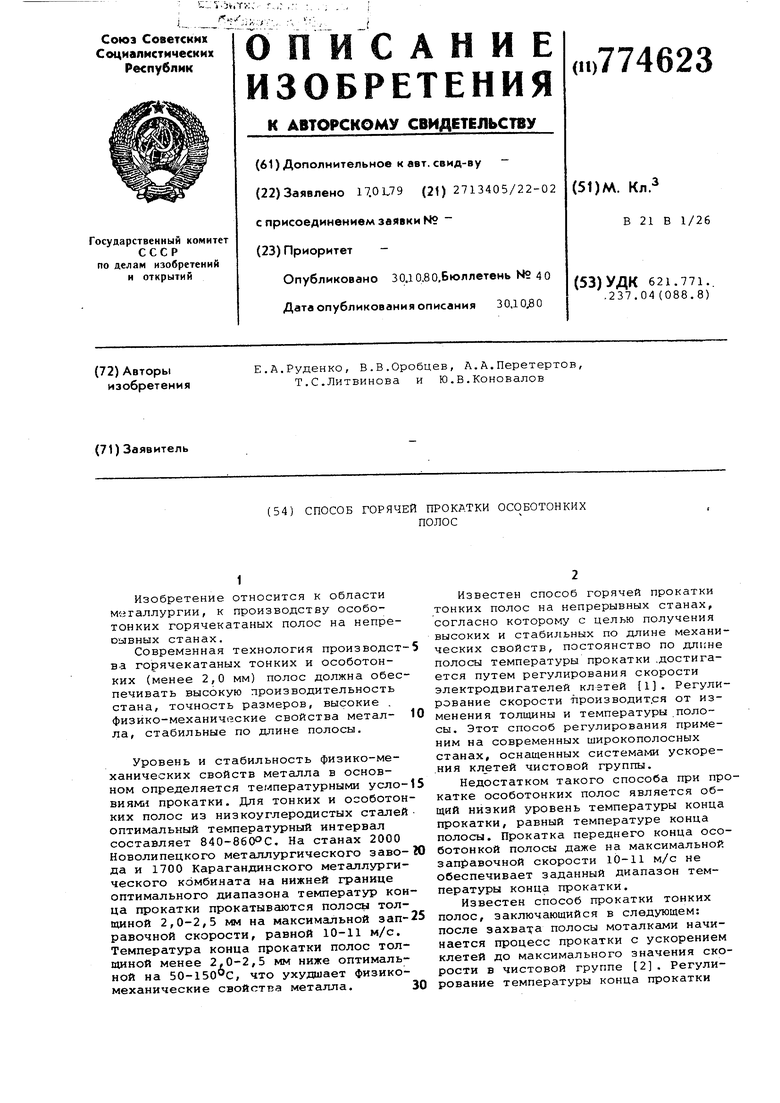

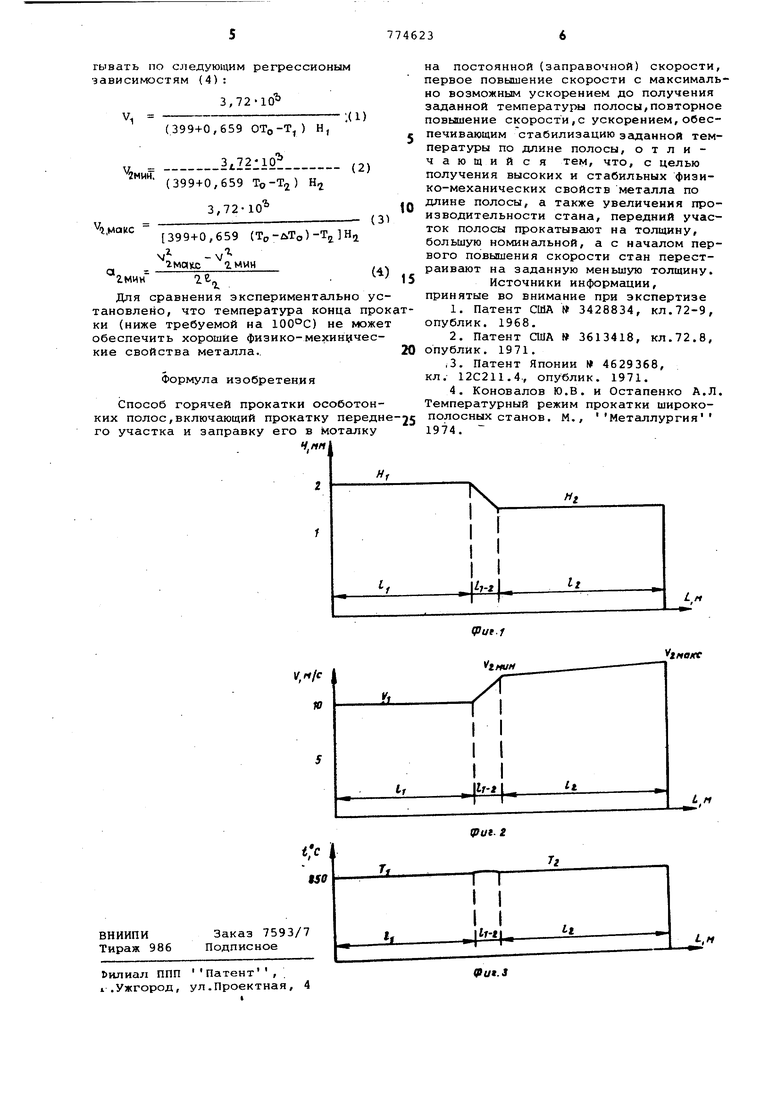

На фиг. 1 схематически показан продольный профиль полосы, состоящей иэ двух основных участков длиной С и f

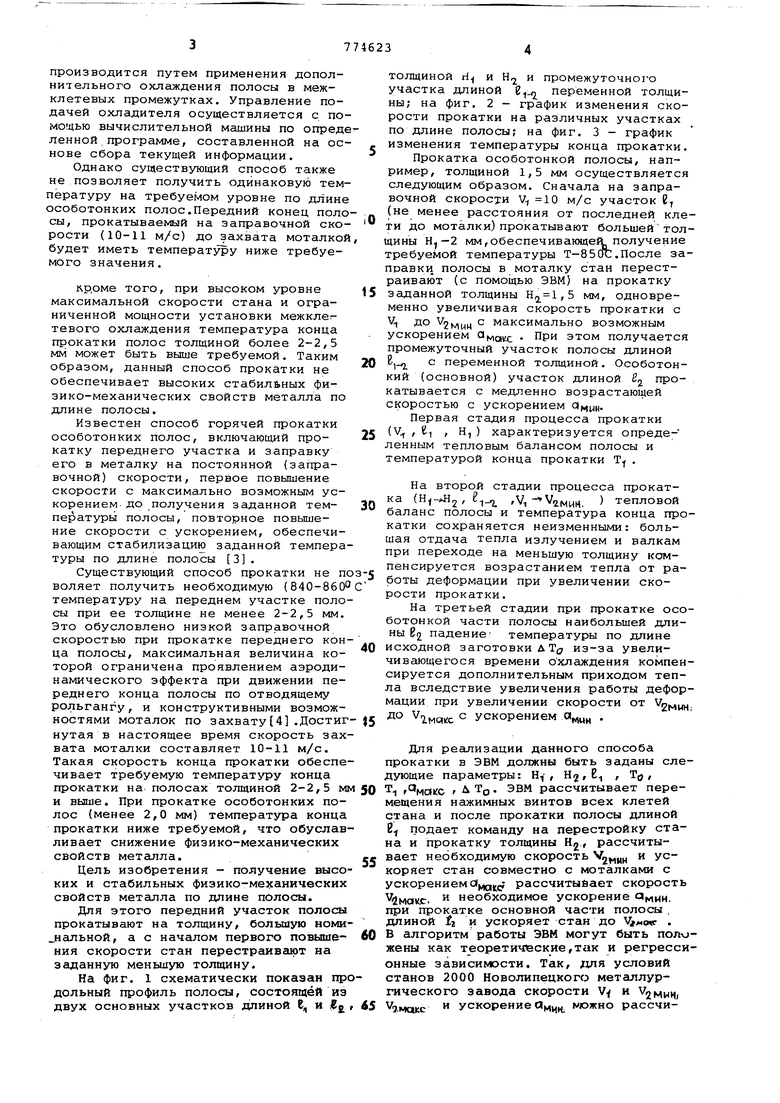

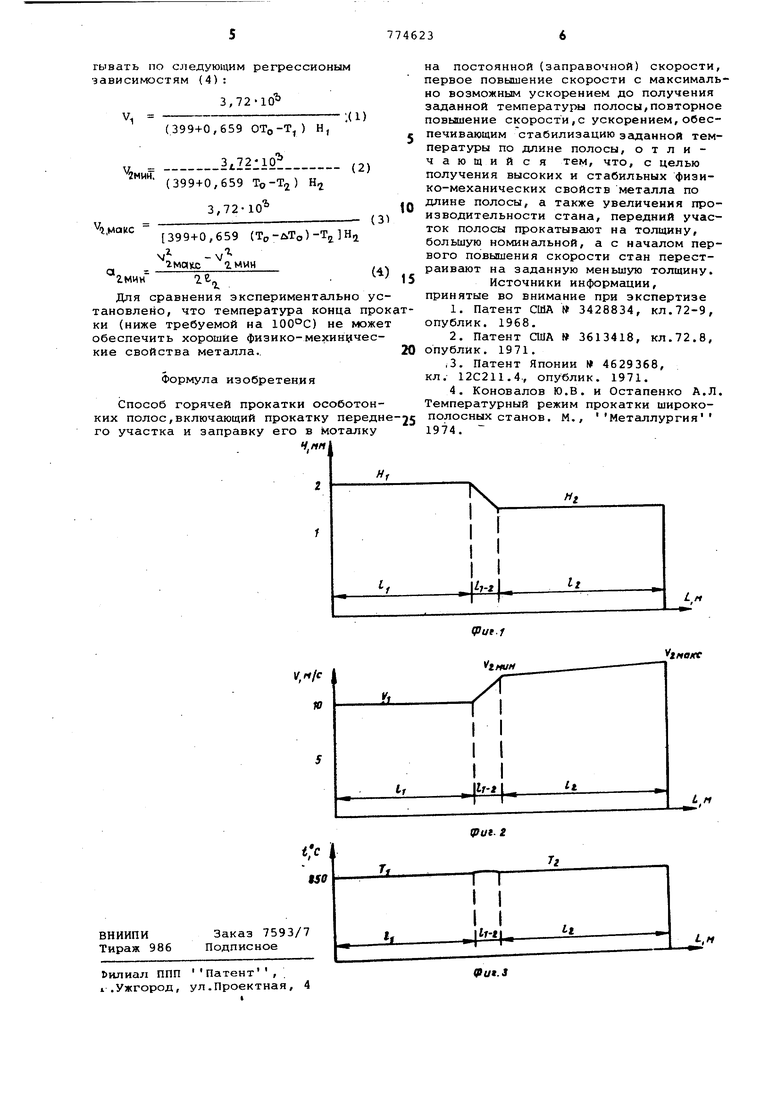

толщиной ri и Нг и промежуточно1-о участка длиной Z переменной толщины; на фиг, 2 - график изменения скорости прокатки на различных участках по длине полосы; на фиг. 3 - график изменения температуры конца прокатки.

Прокатка особотонкой полосы, например, толщиной 1,5 мм осуществляется следующим образом. Сначала на заправочной скорости V, 10 м/с участок 2, (не менее расстояния от последней клети до моталки)прокатывают большей толщины мм,обеспечивающей получение требуемой температуры Т-85С)С.После заправки полосы в моталку стан перестраивают (с помощью ЭВМ) на прокатку заданной толщины ,5 мм, одновременно увеличивая скорость прокатки с V, до с максимально возможным ускорением ,Q,J,J. . при этом получается промежуточный участок полосы длиной В, с переменной толщиной. Особотонкий (основной) участок длиной fij прокатывается с медленно возрастающей скоростью с ускорением .

Первая стадия процесса прокатки (V , di , HI ) характеризуется определенным тепловым балансом полосы и температурой конца прокатки Т .

На второй стадии процесса прокатка (H -sJHj , В,2. V, Vii, ) тепловой баланс полосы и температура конца прокатки сохраняется неизменными: большая отдача тепла излучением и валкам при переходе на меньшую толщину компенсируется возрастанием тепла от работы деформации при увеличении скорости прокатки.

На третьей стадии при прокатке особотонкой части полосы наибольшей длины 82 падение- температуры по длине исходной заготовки д TCT из-за увеличивающегося времени охлаждения компенсируется дополнительным приходом тепла вследствие увеличения работы деформации при увеличении скорости от до V,2,p(. с ускорением OMWM

Для реализации данного способа прокатки в ЭВМ должны быть заданы следующие параметры: Н, , Hj, , Тд , TI ,Л TO. ЭВМ рассчитывает перемещения нажимных винтов всех клетей стана и после прокатки полосы длиной 2 подает команду на перестройку стана и прокатку толщины Н2., рассчитывает необходимую скорость и ускоряет стан совместно с моталками с ускорениемoij j рассчитыйает скорость 1ма«:. необходимое ускорение OMMH. при прокатке основной части полосы . длиной fi и ускоряет стан до VIMOV . В алгоритм работы ЭВМ могут быть пол-ожены как теоретич1еские,так и регрессионные зависимости. Так, «ля условий станов 2000 Новолипецкого металлургического завода скорости V и V2MK,, гмокс ускорение , южно рассчигывать no следующим регрессионым зависимостям (4): 3,72-10 (399+0,659 ОТо-Т, ) Н, 3 72Л10 (399 + 0,659 TO-T) Н 3,72-10 399 + 0,659 (Та-лТо) NJ -V гмакс гмин Для сравнения экспериментальн тановлено, что температура конца ки (ниже требуемой на 100°С) не обеспечить хорошие физико-мехину кие свойства металла.. Формула изобретения Способ горячей прокатки особо ких полос,включающий прокатку пе го участка и заправку его в мота

К

1 на постоянной (заправочной) скорости, первое повышение скорости с максимально возможным ускорением до получения заданной температуры полосы,повторное повышение скорости,с ускорением,обеспечивающим стабилизацию заданной температуры по длине полосы, отличающийся тем, что, с целью получения высоких и стабильных физико-механических свойств металла по длине полосы, а также увеличения производительности стана, передний участок полосы прокатывают на толщину, большую номинальной, а с началом первого повышения скорости стан перестраивают на заданную меньшую толщину. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3428834, кл.72-9, опублик. 1968. 2.Патент США 3613418, кл.72.8, опублик. 1971. ,3. Патент Японии № 4629368, кл. 12С211.4., опувлик. 1971. 4. Коновалов Ю.В. и Остапенко А.Л. Температурный режим прокатки широкополосных станов. М., Металлургия 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2008 |

|

RU2398641C2 |

| Стан для прокатки полосы | 1977 |

|

SU737033A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203747C2 |

| Устройство управления скоростными режимами | 1976 |

|

SU655445A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОВ | 2002 |

|

RU2223833C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПОЛОСЫ ПО ОТВОДЯЩЕМУ РОЛЬГАНГУ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2189288C2 |

| Способ прокатки и транспортировки тонких полос по отводящему рольгангу широкополосного стана | 2020 |

|

RU2743386C1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1981 |

|

SU986531A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

Авторы

Даты

1980-10-30—Публикация

1979-01-17—Подача