Изобретение относится к черной металлургии, конкретнее к холодной прокатке стальных полос в непрерывном многоклетьевом стане.

Наиболее близким по своей технической сущности к предлагаемому является способ холодной прокатки полос в непрерывном многоклетьевом стане, по которому в последней клети устанавливают усилие прокатки (а не величину обжатия), причем в этой клети осуществляется регулирование теплового профиля валков их секционным (зонным) охлаждением с целью обеспечения плоскостности прокатываемых полос. [См. А.Д. Белянский, Л.А. Кузнецов, И.В. Франценюк. Тонколистовая прокатка. Технология и оборудование. - М.: Металлургия, 1994, с. 364 и с. 343 соответственно].

Недостатком известного способа является низкая эффективность регулирования плоскостности полос по каналу секционного охлаждения рабочих валков, а также низкая планшетность готовых листов и полос. Это объясняется тем, что из-за нерегламентированного выбора величины погонного усилия прокатки в последней клети не достигается оптимальная разность температур рабочих валков в последней клети и смазочно-охлаждающей жидкости (СОЖ), которая требуется для эффективного регулирования теплового профиля валков, а следовательно, плоскостности полос. В известном способе разность температур Δt = tв-tСОЖ, где tв - температура поверхности рабочих валков, oС, tсож - температура СОЖ, oС, недостаточна для обеспечения эффективного регулирования плоскостности по каналу теплового профилирования рабочих валков их секционным (зонным) охлаждением. Нерегламентированное регулирование величины погонного усилия прокатки в последней клети стана приводит к повышению износа опорных и рабочих валков клети.

Задача изобретения заключается в снижении неплоскостности прокатываемых полос и расхода валков.

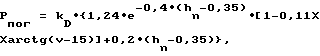

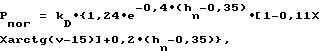

Указанный технический эффект достигают тем, что способ холодной прокатки горячекатаных полос в непрерывном многоклетьевом стане включает пропуск полос через прокатные клети, установление погонного усилия в последней клети, а также регулирование теплового профиля рабочих валков этой клети их секционным (зонным) охлаждением. В процессе прокатки величину погонного усилия в последней клети устанавливают по эмпирической зависимости

где Рпог= Р/В - погонное усилие прокатки в последней клети, тс/мм;

Р - усилие прокатки, тс;

В - ширина полосы, мм;

hn- толщина полосы за последней n-ой клетью, мм;

v - скорость прокатки, м/с

kD= 0,8. . .1,0 - эмпирический коэффициент, характеризующий влияние диаметра рабочих валков на погонное усилие, безразмерный;

1,24 тс/мм; 0,40 1/мм; 0,11 1/рад; 0,2 тс/мм2 - эмпирические коэффициенты;

0,35 - минимальная толщина полосы за последней клетью, мм;

15 - эмпирическая величина, м/с

Уменьшение неплоскостности прокатываемых полос будет происходить вследствие оптимизации установления погонного усилия прокатки в последней клети многоклетьевого стана холодной прокатки. Между погонным усилием прокатки и разогревом валков имеется взаимосвязь, вытекающая из физической сущности процесса холодной прокатки тонкой и широкой полосы. Увеличение погонного усилия приводит к увеличению работы сил трения и работы формоизменения. В результате закономерного увеличения тепловыделения в очаге деформации увеличивается теплосодержание рабочих валков. Это создает благоприятные условия для эффективного регулирования теплового профиля валков их секционным (зонным) охлаждением. Одновременно увеличение погонного усилия прокатки повышает износ опорных и рабочих валков, а также ухудшает условия работы тонкого регулятора толщины полос. Следовательно, необходимо оптимизировать величины погонных усилий прокатки, повышающих эффективность регулирования теплового профиля валков без увеличения их износа, который возрастает при увеличении погонного усилия прокатки. Установление усилия прокатки применительно к тонколистовым станам равносильно установлению погонного усилия прокатки, под которым везде по тексту понимается усилие прокатки, отнесенное к ширине прокатываемой полосы, тс/мм.

Предлагаемый способ применим при прокатке полос толщиной 0,35-2,5 мм при скоростях 5-30 м/с.

Диапазон значений эмпирического коэффициента kD в пределах 0,8-1,0 объясняется одной из закономерностей процесса листовой прокатки, согласно которой чем меньше диаметр рабочих валков, тем меньше усилие прокатки, необходимое для деформирования металла. Поэтому в предложенной эмпирической зависимости минимальному значению диаметра рабочих валков Dmin=400 мм соответствует kD=0,8, а при максимальном значении Dmax=615 мм применяется коэффициент kD=1,0.

Эмпирическая величина 15 м/с в предложенной зависимости по физическому смыслу соответствует граничному (или базовому) значению скорости прокатки. Если скорость прокатки меньше этого значения, то при одной и той же конечной толщине полос погонное усилие прокатки следует увеличивать по сравнению с тем его значением, которое требуется при скорости v=15 м/с. Наоборот, при увеличении скорости выше 15 м/с погонное усилие прокатки следует уменьшать для достижения технического эффекта.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень". Ниже даны варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример. В процессе холодной прокатки пропускают горячекатаные полосы через клети многоклетьевого стана, устанавливают погонное усилие в последней клети, регулируют тепловой профиль насеченных рабочих валков этой клети посредством их секционного (зонного) охлаждения.

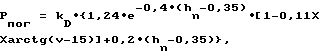

В процессе прокатки величину погонного усилия в последней клети устанавливают по эмпирической зависимости

где Рпог=Р/В - погонное усилие прокатки в последней клети, тс/мм;

Р - усилие прокатки, тс;

В - ширина полосы, мм;

h5 - толщина полосы за последней 5-ой клетью, мм;

v - скорость прокатки, м/с

kD= 0,8. . .1,0 - эмпирический коэффициент, характеризующий влияние диаметра рабочих валков на погонное усилие, безразмерный;

1,24 тс/мм; 0,40 1/мм; 0,11 1/рад; 0,2 тс/мм2 - эмпирические коэффициенты;

0,35 - минимальная толщина полосы за последней клетью, мм;

15 - эмпирическая величина, м/с.

Прокатывают полосы из стали 08пс на пятиклетьевом стане.

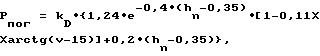

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере из-за несоответствия значения коэффициента kD оптимальному значению погонное усилие прокатки выше требуемого, поэтому имел место повышенный износ опорных валков - 3,0 мм на диаметр за одну кампанию. Отмечен повышенный износ рабочих валков, потребовавший дополнительной смены комплекта рабочих валков пятой клети.

В пятом примере погонное усилие прокатки не соответствовало оптимальному значению (было меньше). В результате ухудшилась плоскостность (средняя ошибка плоскостности составила 5,2 IU). Средняя ошибка плоскостности более 5,0 IU приводит к переводу листового проката в низшую категорию плоскостности (ПН) по ГОСТ 19904-90 или в брак (беззаказную продукцию).

В оптимальных примерах 2-4 имеется соответствие между исходными технологическими параметрами и установленным погонным усилием прокатки, чем обеспечиваются наилучшие условия достижения технического эффекта. Средняя ошибка плоскостности полос не превышала 2,8 IU, что отвечает условиям получения металла высших категорий плоскостности ПО, ПВ по ГОСТ 19904-90.

Таким образом, применение изобретения позволяет уменьшить отбраковку холоднократных полос и листов по плоскостности на 5-6% и уменьшить расход опорных и рабочих валов на 4% и 3% соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2190488C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212963C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212962C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212289C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В МНОГОКЛЕТЬЕВОМ СТАНЕ | 2002 |

|

RU2225272C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201820C1 |

Изобретение относится к черной металлургии, конкретнее к холодной прокатке стальных горячекатаных полос в непрерывном многоклетьевом стане. Задача изобретения заключается в снижении неплоскостности прокатываемых полос и расхода валков. Способ холодной прокатки горячекатаных полос в непрерывном многоклетьевом стане включает пропуск полос через прокатные клети, установление погонного усилия в последней клети, а также регулирование теплового профиля валков их секционным (зонным) охлаждением. В процессе прокатки величину погонного усилия в последней клети устанавливают по эмпирической зависимости

где Рпог= Р/В - погонное усилие прокатки в последней клети, тс/мм; Р - усилие прокатки, тс; В - ширина полосы, мм; hn - толщина полосы за последней n-ой клетью, мм; v - скорость прокатки, м/с; kD= 0,8-1,0 - эмпирический коэффициент, характеризующий влияние диаметра рабочих валков на погонное усилие, безразмерный; 1,24 тс/мм; 0,40 1/мм; 0,11 1/рад; 0,2 тс/мм2 - эмпирические коэффициенты; 0,35 - минимальная толщина полосы за последней клетью, мм; 15 - эмпирическая величина, м/с. Изобретение обеспечивает повышение эффективности теплового регулирования плоскостности за счет увеличения теплового напора СОЖ. 1 табл.

Способ холодной прокатки горячекатаных полос в непрерывном многоклетьевом стане, включающий пропуск полос через прокатные клети, установление погонного усилия в последней клети, а также регулирование теплового профиля рабочих валков этой клети их секционным охлаждением, отличающийся тем, что в процессе прокатки величину погонного усилия в последней клети устанавливают по эмпирической зависимости

где Рпог=Р/В - погонное усилие прокатки в последней клети, тс/мм;

Р - усилие прокатки, тс;

В - ширина полосы, мм;

hn - толщина полосы за последней n-ой клетью, мм;

v - скорость прокатки, м/с;

kD = 0,8 - 1,0 - эмпирический коэффициент, характеризующий влияние диаметра рабочих валков на погонное усилие, безразмерный;

1,24 тс/мм; 0,40 1/мм; 0,11 1/рад; 0,2 тс/мм2 - эмпирические коэффициенты,

0,35 - минимальная толщина полосы за последней клетью, мм;

15 - эмпирическая величина, м/с.

| БЕЛЯНСКИЙ А.Д | |||

| и др | |||

| Тонколистовая прокатка | |||

| Технология и оборудование | |||

| - М.: Металлургия, 1994, с.364 и 343 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ ПОПЕРЕЧНОЙ ФОРМЫ ПОЛОСЫ ПРИ ПРОКАТКЕ В КЛЕТИ С ОПОРНЫМИ ВАЛКАМИ | 0 |

|

SU275961A1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| СПОСОБ ДРЕССИРОВКИ ПОЛОСЫ | 1992 |

|

RU2016680C1 |

| RU 97101897 А, 20.04.1999 | |||

| СПОСОБ ПРОКАТКИ ПОЛОСЫ | 1990 |

|

RU2006298C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГОДНОГО К КОНСЕРВИРОВАНИЮ СТЕРИЛИЗОВАННОГО МАСЛА | 1935 |

|

SU46423A1 |

Авторы

Даты

2002-10-10—Публикация

2001-07-26—Подача