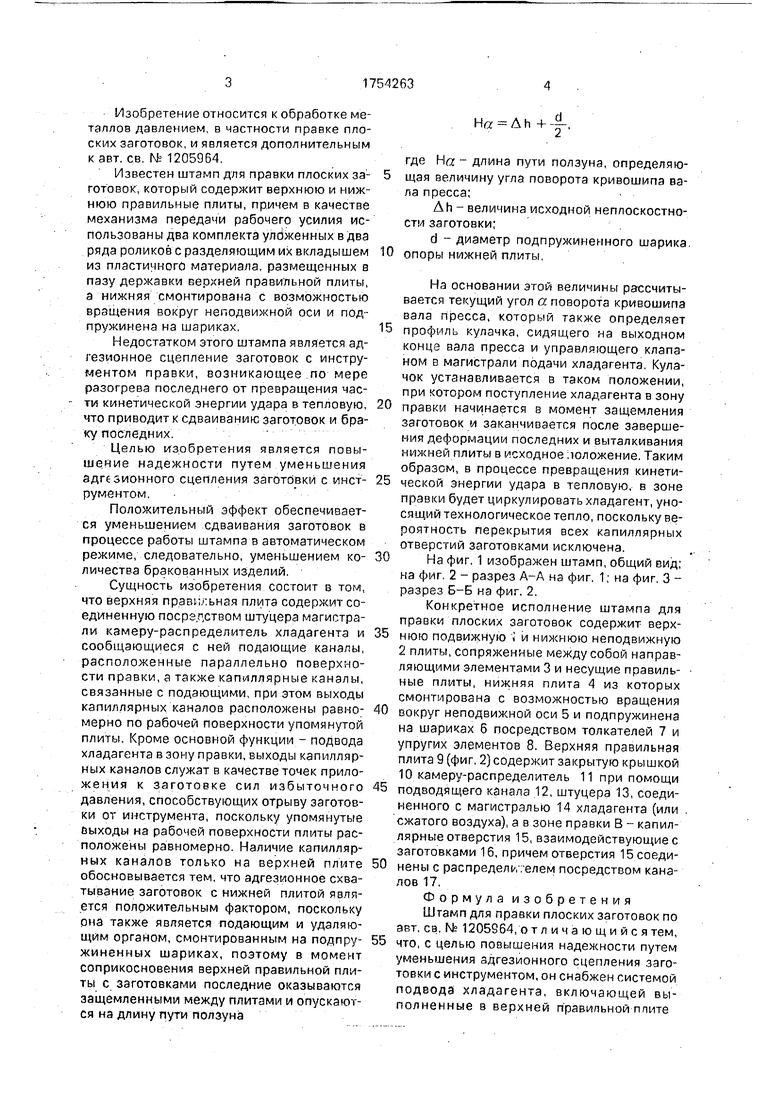

А- А

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для правки плоских заготовок | 1980 |

|

SU867451A1 |

| Штамп для правки плоских заготовок | 1984 |

|

SU1205964A1 |

| Способ изготовления заготовок балок картеров и автоматическая линия для его осуществления | 1987 |

|

SU1500427A1 |

| Гибочно-закалочная установка для изготовления листовых рессор | 1987 |

|

SU1560586A1 |

| Штамп для правки кольцевых заго-TOBOK | 1979 |

|

SU829289A1 |

| Штамп для обработки пакета заготовок | 1979 |

|

SU776916A1 |

| Штамп Дагиса для горячего деформирования | 1990 |

|

SU1755998A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| ПРЕСС С НИЖНИМ ПРИВОДОМ | 2007 |

|

RU2401714C2 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

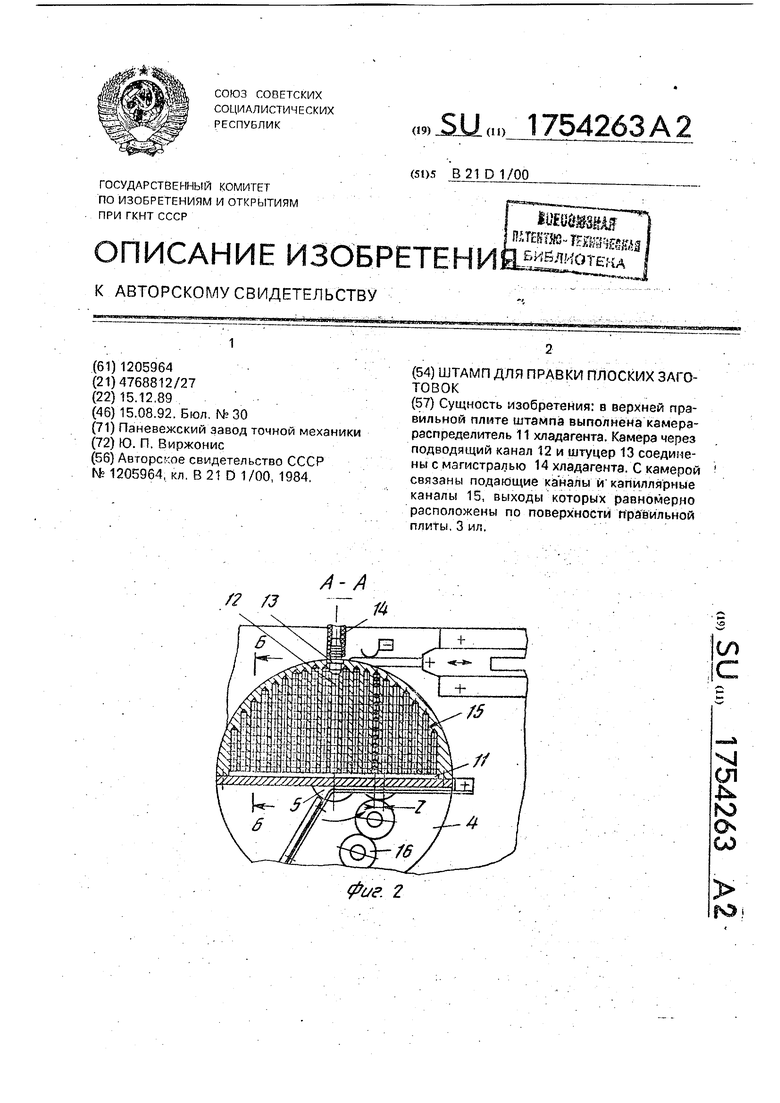

Сущность изобретения: в верхней правильной плите штампа выполнена камера- распределитель 11 хладагента. Камера через подводящий канал 12 и штуцер 13 соединены с магистралью 14 хладагента. С камерой связаны подающие каналы и капиллярные каналы 15, выходы которых равномерно расположены по поверхности правильной плиты 3 ил.

(Л

XJ

СЛ Ј ГО Qs Ы

фиг. 2

Изобретение относится к обработке металлов давлением, в частности правке плоских заготовок, и является дополнительным к авт. св. № 1205964.

Известен штамп для правки плоских заготовок, который содержит верхнюю и нижнюю правильные плиты, причем в качестве механизма передачи рабочего усилия использованы два комплекта уложенных в два ряда роликов с разделяющим их вкладышем из пластичного материала, размещенных в пазу державки верхней правильной плиты, а нижняя смонтирована с возможностью вращения вокруг неподвижной оси и подпружинена на шариках,

Недостатком этого штампа является адгезионное сцепление заготовок с инструментом правки, возникающее по мере разогрева последнего от превращения части кинетической энергии удара в тепловую, что приводит к сдваиванию заготовок и браку последних.

Целью изобретения является повышение надежности путем уменьшения адгезионного сцепления заготовки с инструментом.

Положительный эффект обеспечивается уменьшением сдваивания заготовок в процессе работы штампа в автоматическом режиме, следовательно, уменьшением количества бракованных изделий.

Сущность изобретения состоит в том, что верхняя правп/ьная плита содержит соединенную посредством штуцера магистрали камеру-распределитель хладагента и сообщающиеся с ней подающие каналы, расположенные параллельно поверхности правки, а также капиллярные каналы, связанные с подающими, при этом выходы капиллярных каналов расположены равномерно по рабочей поверхности упомянутой плиты. Кроме основной функции - подвода хладагента в зону правки, выходы капиллярных каналов служат в качестве точек прило- жения к заготовке сил избыточного давления, способствующих отрыву заготовки от инструмента, поскольку упомянутые выходы на рабочей поверхности плиты расположены равномерно. Наличие капиллярных каналов только на верхней плите обосновывается тем, что адгезионное схватывание заготовок с нижней плитой является положительным фактором, поскольку она также является подающим и удаляющим органом, смонтированным на подпружиненных шариках, поэтому в момент соприкосновения верхней правильной плиты с заготовками последние оказываются защемленными между плитами и опускаются на длину пути ползуна

H« Ah+-|,

где На - длина пути ползуна, определяю- щая величину угла поворота кривошипа вала пресса;

Ah - величина исходной неплоскостности заготовки;

d - диаметр подпружиненного шарика опоры нижней плиты.

На основании этой величины рассчитывается текущий угол а поворота кривошипа вала пресса, который также определяет

профиль кулачка, сидящего на выходном конце вала пресса и управляющего клапаном в магистрали подачи хладагента. Кулачок устанавливается в таком положении, при котором поступление хладагента в зону

правки начинается в момент защемления заготовок и заканчивается после завершения деформации последних и выталкивания нижней плиты в исходное лоложение. Таким образом, в процессе превращения кинетической энергии удара в тепловую, в зоне правки будет циркулировать хладагент, уносящий технологическое тепло,поскольку вероятность перекрытия всех капиллярных отверстий заготовками исключена.

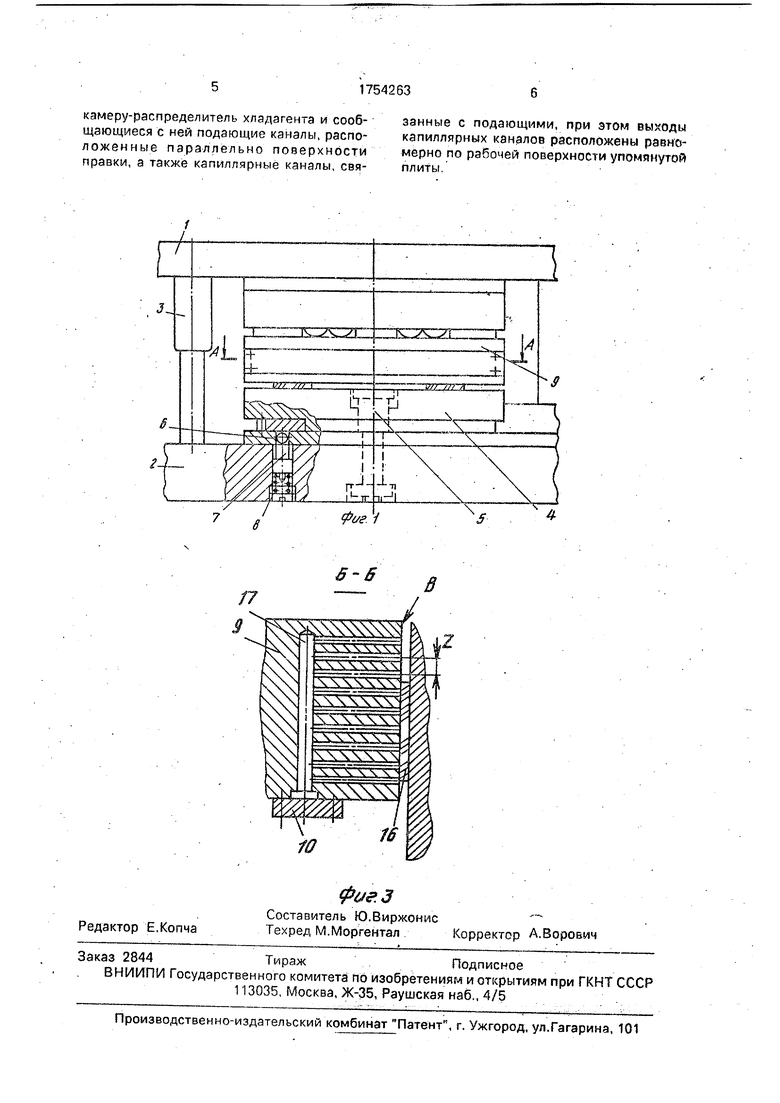

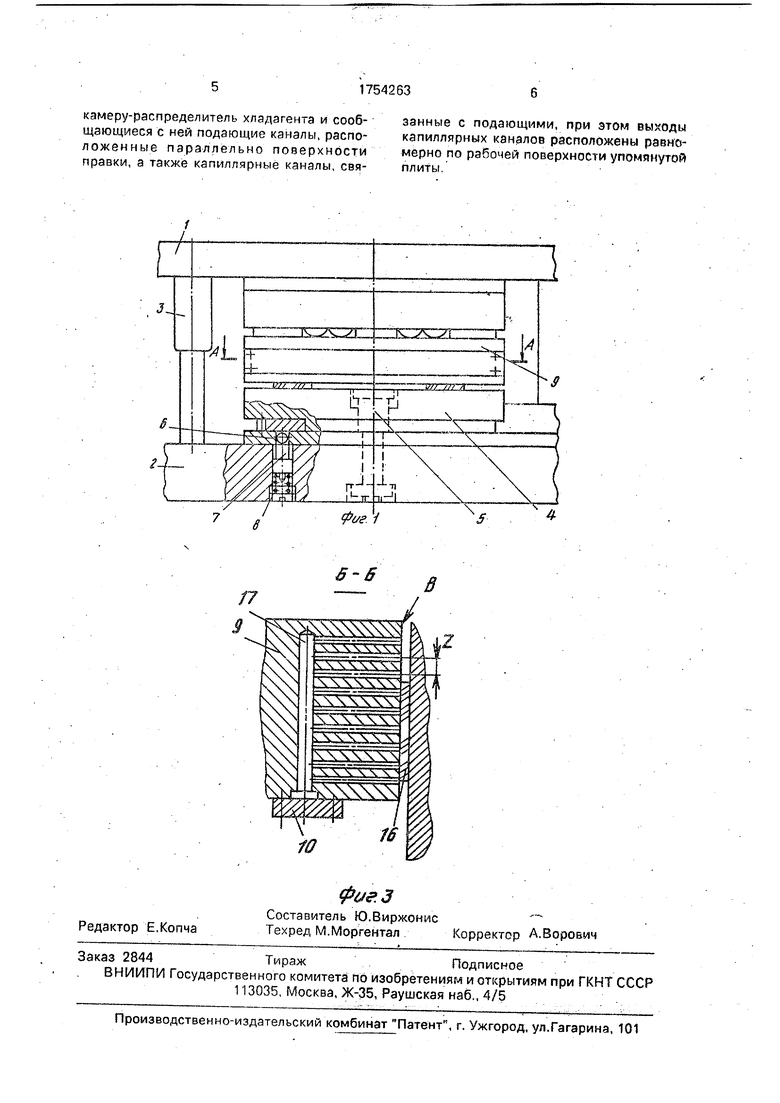

На фиг. 1 изображен штамп, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - разрез Б-Б на фиг. 2.

Конкретное исполнение штампа для правки плоских заготовок содержит верхнюю подвижную ; и нижнюю неподвижную 2 плиты, сопряженные между собой направляющими элементами 3 и несущие правильные плиты, нижняя плита 4 из которых смонтирована с возможностью вращения

вокруг неподвижной оси 5 и подпружинена на шариках 6 посредством толкателей 7 и упругих элементов 8. Верхняя правильная плита 9 (фиг. 2} содержит закрытую крышкой 10 камеру-распределитель 11 при помощи

подводящего канала 12, штуцера 13, соединенного с магистралью 14 хладагента (или сжатого воздуха), а в зоне правки В - капиллярные отверстия 15, взаимодействующие с заготовками 16, причем отверстия 15соединены с распредели елем посредством каналов 17.

Формула изобретения Штамп для правки плоских заготовок по авт. св. Ms 1205964, отличающийс ятем,

что, с целью повышения надежности путем уменьшения адгезионного сцепления заготовки с инструментом, он снабжен системой подвода хладагента, включающей выполненные в верхней правильной плите

камеру-распределитель хладагента и сообщающиеся с ней подающие каналы, расположенные параллельно поверхности правки, а также капиллярные каналы, свяЈ-6

10

занные с подающими, при этом выходы капиллярных каналов расположены равномерно по рабочей поверхности упомянутой плиты

| Штамп для правки плоских заготовок | 1984 |

|

SU1205964A1 |

Авторы

Даты

1992-08-15—Публикация

1989-12-15—Подача