при воздействии на него со стороны контактирующих с ним роликов усили1205964

ями, превьшающими номинальные усилия возникающие при правке.

Изобретение относится к обработке металлов давлением, в частности к правке плоских заготовок типа шайб т.е. деталей, имеющих по крайней мере одно отверстие, изготавливаемых методом последовательной штамповки из полосы или ленты.

Цель изобретения - повьшение производительности и обеспечение безопасных условий работы путем автоматической подачи заготовок в зону правки и удаления выправленных деталей, а также предохранение штампа от перегрузок.

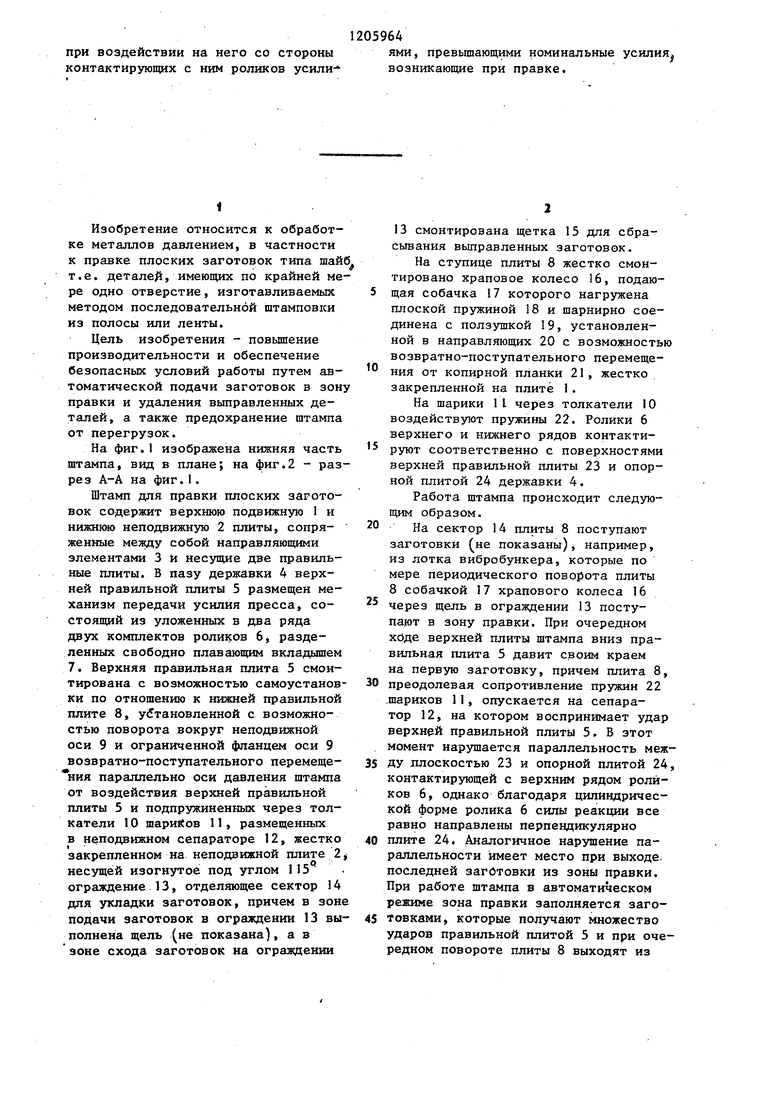

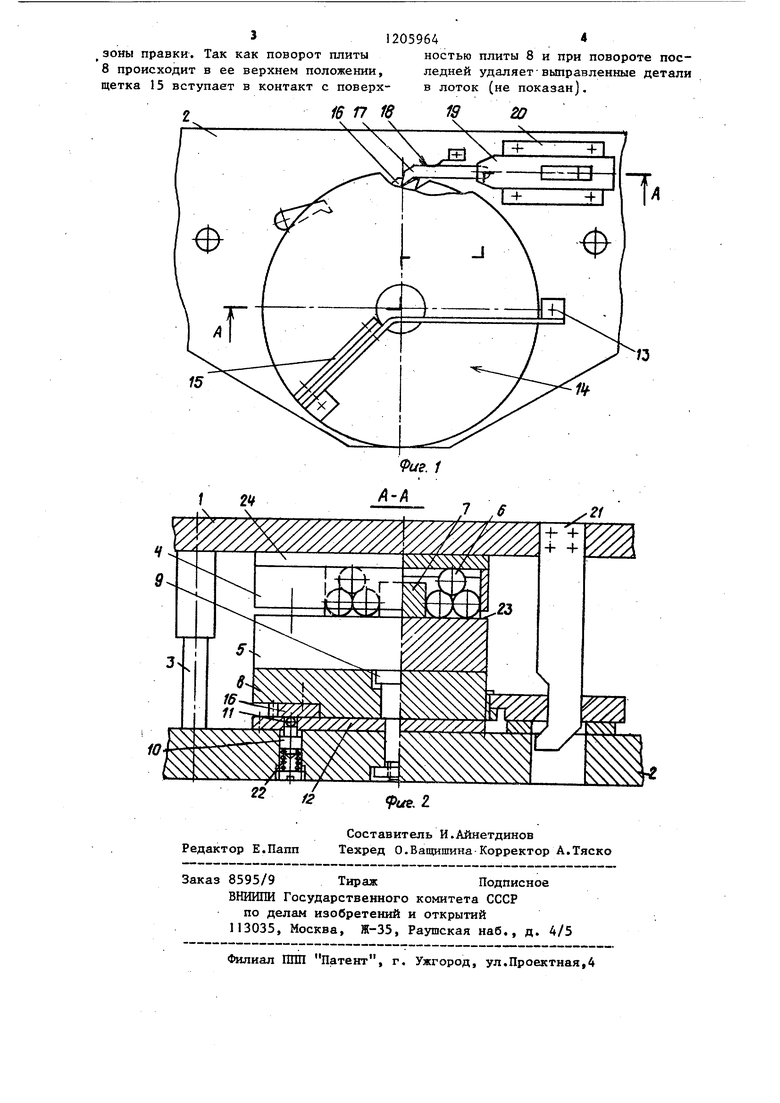

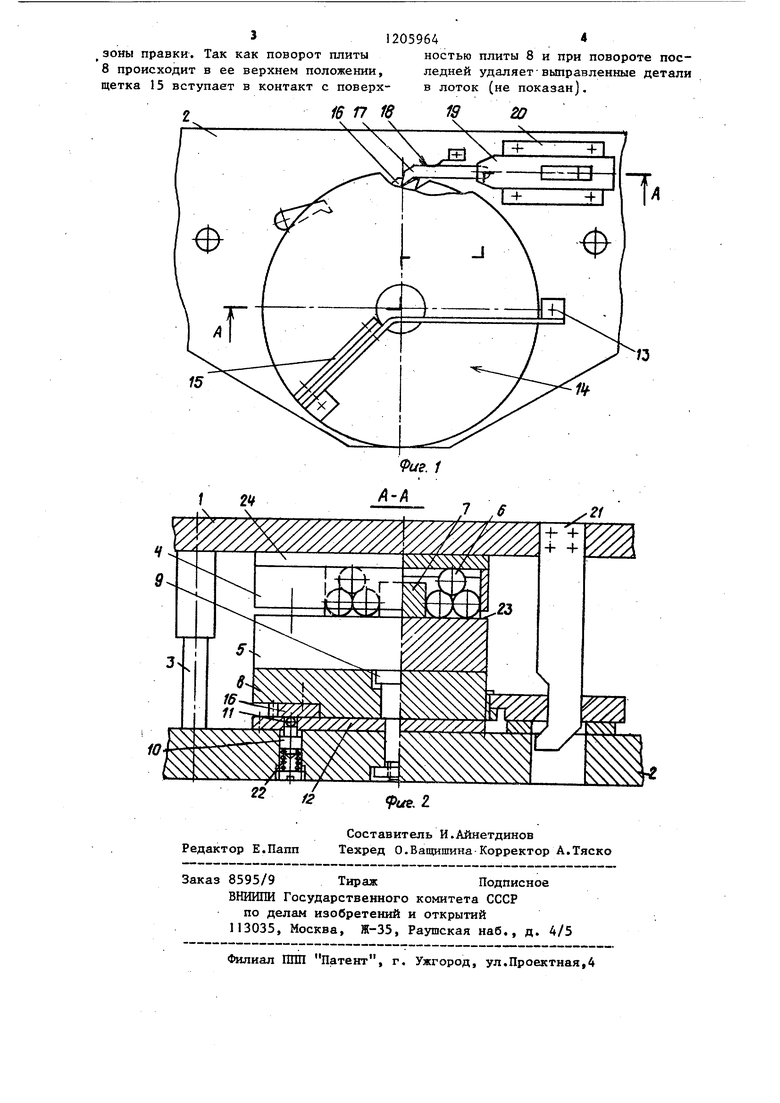

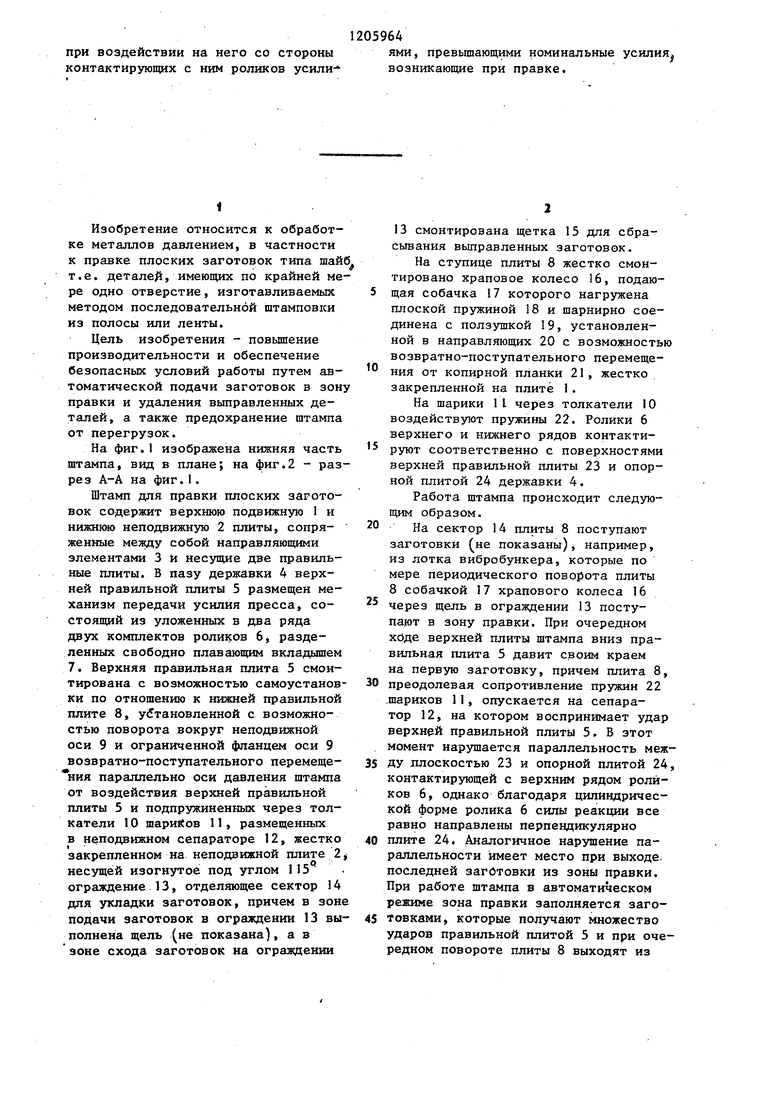

На фиг.1 изображена нижняя часть штампа, вид в плане; на фиг.2 - раз- ре 3 А-А на фиг.1.

Штамп для правки плоских заготовок содержит верхнюю подвижную 1 и нижнюю неподвижную 2 плиты, сопряженные между собой направляющими элементами 3 и несущие две правильные плиты. В пазу державки 4 верхней правильной плиты 5 размещен механизм передачи усилия пресса, состоящий из уложенных в два ряда двух комплектов роликов 6, разделенных свободно плавающим вкладышем 7. Верхняя правильная плита 5 смонтирована с возможностью самоустановки по отношению к нижней правильной плите 8, установленной с возможностью поворота вокруг неподвижной оси 9 и ограниченной фланцем оси 9 возвратно-поступательного перемеще- ния параллельно оси давления штампа от воздействия верхней правильной плиты 5 и подпружиненных через толкатели 10 шарийов 11, размещенных в неподвижном сепараторе 12, жестко закрепленном на неподвижной плите 2 несущей изогнутое под углом 115 ограждение 13, отделяющее сектор 14 для укладки заготовок, причем в зоне подачи заготовок в ограждении 13 выполнена щель (не показана), а в зоне схода заготовок на ограждении

13 смонтирована щетка 15 для сбрасывания вьшравленных заготовок.

На ступице плиты 8 жестко смонтировано храповое колесо 16, подающая собачка 17 которого нагружена плоской пружиной 18 и шарнирно соединена с ползушкой 19, установлен ной в направляющих 20 с возможностью возвратно-поступательного перемещения от копирной планки 21, жестко закрепленной на плите 1.

На шарики 11 через толкатели 10 воздействуют пружины 22. Ролики 6 верхнего и нижнего рядов контактируют соответственно с поверхностями верхней правильной плиты 23 и опорной плитой 24 державки 4.

Работа штампа происходит следующим образом.

На сектор 14 плиты 8 поступают заготовки не показаны), например, из лотка вибробункера, которые по мере периодического поворота плиты 8 собачкой 17 храпового колеса 16

через щель в ограждении 13 поступают в зону правки. При очередном ходе верхней плиты штампа вниз правильная плита 5 давит своим краем на первую заготовку, причем плита 8,

преодолевая сопротивление пружин 22 .шариков 11, опускается на сепаратор 12, на котором воспринимает удар верхней правильной плиты 5. В зтот момент нарушается параллельность межДУ плоскостью 23 и опорной плитой 24, контактирующей с верхним рядом роликов 6, однако благодаря цилиндрической форме ролика 6 силы реакции все равно направлены перпендикулярно

плите 24. Аналогичное нарушение параллельности имеет место при выходе, последней заготовки из зоны правки. При работе штампа в автоматическом режиме зона правки заполняется загоtoBKaMH, которые получают множество ударов правильной плитой 5 и при очередном повороте плиты 8 выходят из

зоны правки. Так как поворот плиты 8 происходит в ее верхнем положении, щетка 15 вступает в контакт с поверх205964.

костью плиты 8 и при повороте последней удаляетвьтравленные детали в лоток (не показан).

22

fpue.2.

Редактор Е.Папп

Составитель И.Айнетдинов Техред О.Ващишина Корректор А.Тяско

8595/9 ТиражПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г. Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для правки плоских заготовок | 1989 |

|

SU1754263A2 |

| Способ изготовления заготовок балок картеров и автоматическая линия для его осуществления | 1987 |

|

SU1500427A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

| Блок-штамп последовательной штамповки | 1980 |

|

SU1009580A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| Штамп для правки плоских заготовок | 1980 |

|

SU867451A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Устройство для подачи ленточного материала в штамп | 1983 |

|

SU1174135A1 |

| Фойгельман Г.А | |||

| Альбом конструкций универсальных штампов, блоков и узлов для холодной штамповки | |||

| -М | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1986-01-23—Публикация

1984-09-08—Подача