(54) СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к порошковой металлургии, в частности к способам и устройствам для непрерывного изготовления спеченных издеяий. Известен способ изготовления спечен ных длинномерных изделий, включающий горячее выдавпивание порошковой шихты В составной матрице с вращением верхней части последней со стороны шихты Недостатком способа является то, чт он не обеспечивает сдвиговых дефо| шций в каждом слое, перпендикулярном оси прессования и в связи с этим не создает возможность для значительного повышения плотности и равномерности ее распределения. Известен также способ мундштучного прессования изделий из порошка, включак щий загрузку порошкового материала в пресо-инструмент, прессование, перемещ ние вдоль оси прессования, допрессовку в мундштуке путем радиального обжатия 2. Недостатком способа является неравномерность плотности прессовки по поперечному сечению, .вьюываемая арочным эффектом, возникающим при радиальном обжатии прессовки, и неравнсмерность плотности вдоль оси, вызываемая значительными потерями на трение при осевмл обжатии. Указанные недостатки приводят к появлению трещин после прессования и спекания и к браку. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ непрерывного изготовления спеченных изделий, включак щий носледовательную загрузку слоев порошкового материала в щюсо-инстру- . мент, прессование, перемешенке вдоль осв 1фессоваш я, спекание и каляфрвание Гз). Известно устройство для реализации способа, содержащее матрицу, пуансон, 1фаходную печь, калибрующую оснастку и загрузочный узел ГЗД. Основным иедостаткс известного способа и устройства является неравномерность распределения плотности, соотавляюшая разброс около 6%, и недостаточно высокая плотность получаемых иэделий (75-8О%).

Цель изобретения - повышение ПЛО-Рности и равномерности ее распределения.

Эта цель достигается тем, что в cnt себе нещзерывного изготовления спече Ных изйелий, включающем последовательную загрузку слоев пс ошкового материала в пресс-инструмент, прессование, перемещение вдоль оси прессования, спекание и калибрование, прессование проводят с приложением к каждому слою крутящего момента и пульсирующего .да&ления и перемещение осуществляют под действием пульсирующей нагрузки.

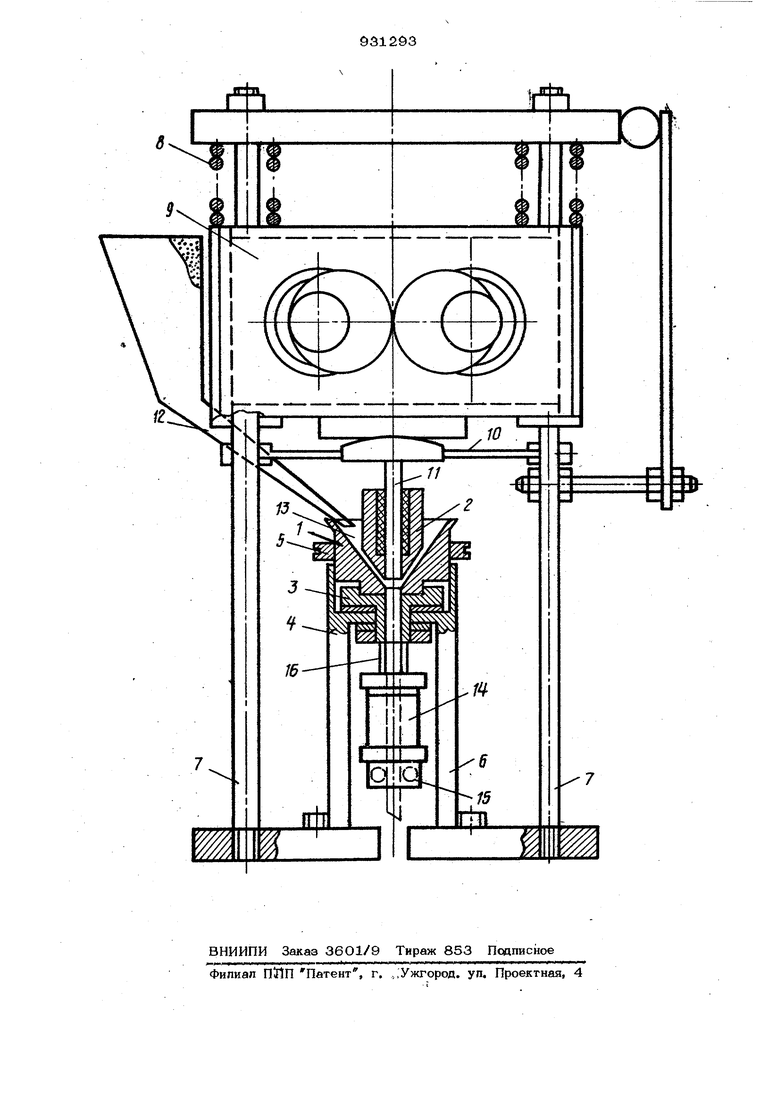

Кроме того, устройство для непрерыв(Ного изготовления спеченных изделий, содержащее матрицу, пуансон, проходную печь, калибрующую оснастку и загрузочный узел, снабжено рамой и плоскими пружинами, фиксирующими пуансон относительно рамы жестко в окружном направлении и с возможностью перемещения в осевом направлении, а матрица выполнена поворотной относительно своей оси и жестко закреплен в осевом .нагфавлении.

Способ осуществляется следующим образом.

В загрузочную полость ;эасыпают порошок и пуансоном за каждый ход последгнего прессуют слой, перемещают спреосованный участок вдоль оси прессования с последующей загрузкой очередного слоя Одновр@ь1енно с этим к каждому слою Щ)Икладывают крутящий момент, что вызывает сдвиг верхнего торца этого прессу&лого слоя относительно ймжнего торца этого слоя.

Гфессование каждого слоя и его перемещение вдоль оси прессования осуществляют при наложении импульсной нагрузки.

Устройство для осуществления способа приведено на чертеже.

Устройство для непре{ 1вного изго-- товления спеченных изделий состоит из кс рпуса 1, направляющей втулки 2, мат рицы 3, прикрепленной винтами к корпусу, гайки 4, ведомого шкива 5, сью ттфованного на корпусе. Матрица 3 установлена на опорах 6, соединенных с рамой 7, на которой при помощи пружин установлен вибратор 9 и при псмощи плоских пружин id - пуансон 11. Загрузочный узел 12 закреплен на раме 7. В .Матрице имеетсязагрузочная .,лолость 13. Устройство содержит также проходную печь 14 и калибрующую оонастку 15, соединенные с помощью гериметизирующей втулки 16с матрицей.

Устройство работает следующим образом.

Через загрузочный узел 12 в загрузочную полость 13 корпуса 1 поступает порошок, пуансон 11, приводимый в движение вибратором 9, опускается вниз, прессует порошок и перемещает изделие вдоль оси. Одновременно к прессуемому слою изделия прикладывают крутящий момент, что вызывает сдвиг верхнего

S Topua прессуемого слоя относительно нижнего торхш этого же слоя, способствующий уплотнению под действием приложенного прессующего давления, затем пуансон 11 идет еверх, загружается новая поршш порошка и цикл прессования повторяется.

П р и м е р. В загрузочную полость 13 загружают порошок стали Р6М5, включают приводы вибратора 9 и матрацы 3, осуществляют прессование изделия с частотой 25 Гц и возмущающей силой 50О Кг с одновременным перемещением вдоль оси и приложением к нему крутящего момента, равного 3 Кгм при. вращении матрщЫ с частотой 50 об/мин.

Изделие в виде стержня с круглым поперечным сечением диаметра 10 мм /перо лещают из матрицы 3 через прохо ную печь 14, где спекают при 1250° С, а затем калибруют в Оснастке 15.

В результате получают заготовку с плотностью 9О-95% и коэффициентом неравноплОтности 2%.

При наличии только пульсирующего давления и соответственно пульсиру1ощего перемещения коэффициент неравноплотности снижается с 6% (по известному способу) до 4,5%, а средняя плот- ность возрастает до 78-88%. При наличии только крутящего момента коэффициент неравноплотности снижается до 5%, а средняя плотность возрастает до 79-83% по сравнению с 75-80% (по из1вестному способу).

В первом случае эффект достигается, в основном, за счет нормальных мающих напряжений, создаваемых в малых объемах порошка, попадающих под торец пуансона. Во втарсм случае эффект достигается, в основном, за счет касательных напряжений. TaKjai образсм, эффект от рдновретленного сошлестного действия пульсирующего давления и крутящего мсАдента превышает суммарный аффект -порознь првкладываеклых укаaawobfx. силовых воздействнй. Предлагаемый способ в устройство для его осуществления позволяют полу чать длинномерные изделия типа стержней из металлического порошка с плотностью в среднем на 20% выше и с коаф фяциентом неравноплотности на 3% меньше в известном. Формула изобретения 1. Способ непрерывного изготовления спечетшх изделий, включающий последо вательную загрузку слоев порошкового материала в пресо-инструмент, пресссжание, перемещение вдоль оси прессования, спекание и калибрование, отлич аю щ и и с я тем, что, с целые повышения плотности и равномерности ее распределения, прессование проводят с приложением к каждому слою крутящего мс«1ента н пульсирующего давления и перемеще9936 ние осуществляют под действием пульс рующей нагрузки. 2.Устройство для непрерывного иэ« готовления сятеченных изделий, соде1ьжащее матршху, пуансон, проходную печь, калнбруюшую оснастку в загрузочный узел, отличающееся тем, что оно снабжено рамой и плосквмв пружввами, фиксируюошмв пуавсон отвос атепьво амы жестко в окружном направлевнв в с возможностью пера(ешеввя в осевом направлении, а матрица выполнена пово ротной относительно своей осв в жестко за феплена в. осевом ваправпенвв. Источники информашш, принятые во вввманве прв 1. Авторское свидетельство по заявке NJ 268О225/О2, кл. В 22 F 3/2О, 1978. 2. Радомысельсквй И. Д. в ф. Пресо формы для пс ощковой металлургии. К. Техника, 197О. с. 172. 3.Заявка ФРГ № 2733009, кл. В 22 Р 3/20, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| Способ изготовления штампового инструмента | 1980 |

|

SU933262A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ прессования изделий из порошка | 1979 |

|

SU927415A1 |

| Способ прессования изделий из порошка | 1981 |

|

SU996101A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Способ изготовления спеченных втулок с буртом | 1987 |

|

SU1502194A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Способ прессования изделий из металлических порошков | 1989 |

|

SU1696140A1 |

| Устройство для непрерывного формования заготовок из порошковых полимерных материалов | 1982 |

|

SU1006257A1 |

Авторы

Даты

1982-05-30—Публикация

1980-04-30—Подача