Изобретение относится к способу изготовления керамических материалов, в частности к производству высокодисперсных порошков ее. А120з с удельной поверхностью 10 м /г, заключающийся в прокаливании гидроксидов алюминия при 1100°С на воздухе Низкая удельная поверхность объясняется тем, что мелкодисперсные порошки имеют высокую активность к спеканию, приводящую к образованию агрегатов, которые в процессе подъема температуры значительно увеличиваются в размерах.

Наиболее близким к предлагаемому является способ получения порошков cc-AiaOs по многоступенчатой технологии, включающий насыщение порошка у-АкгОз раствором сахара с последующим нагревом. Насыщенный порошок у-АЬОз сушат при120°Св течение 16ч, затем нагревают в среде гелия до 600°С с целью обугливания сахара и получения углерода. Дальнейшее нагревание проводят в среде смеси гелия м водорода до 1150°С до получения . Для удаления углерода из полученного порошка последний нагревают до 900°С в смеси кислорода и гелия,

Недостатком данного метода является использование относительно дорогого инертного газа и пищевого продукта - сахара. А также невозможность получить удельную поверхность выше 66,5 .

Целью изобретения является упрощение технологического процесса и повышение удельной поверхности порошка

«-AI203.

Указанная цель достигается тем, что нагрев гидроксида алюминия проводят с двумя промежуточными выдержками по 5-30 мин при750-850°Си 1150+ 10°С соответственно У с охлаждением после каждой выдержки до 400°С и ниже и окончательной выдержкой 45-90 мин при 1150°С.

Термическая обработка полученных по- рошчов при 750-850°С и 1150 10°С с выдержкой по 5-30 мин п )зволяет получить смеси порош кеч различных модификаций AteOs в случае выдержки при 750-850°С - бемкт и у-А аОз, в случае выдержки при 1150°С - 6 dta -А(20з. Выдержка 5 мич

HK.-J-I

выбрана для равномерною прогрева порошка; выдержка более 30 мин недопустима, так как идет процесс гомогенизации материал с преимущественным образованием одной более высокотемпературной фазы. Последующее охлаждение и нагревание приводят к разрушению образовавшихся агрегатов за счет различных KTF и объемных изменений модификаций АЬОз, содержащихся в этих агрегатах. Окоича- тельное нагревание до И50°С и выдержка при данной температуре.в течение 45-СО мин позволит полностью перевести магзри ал в а -А120з

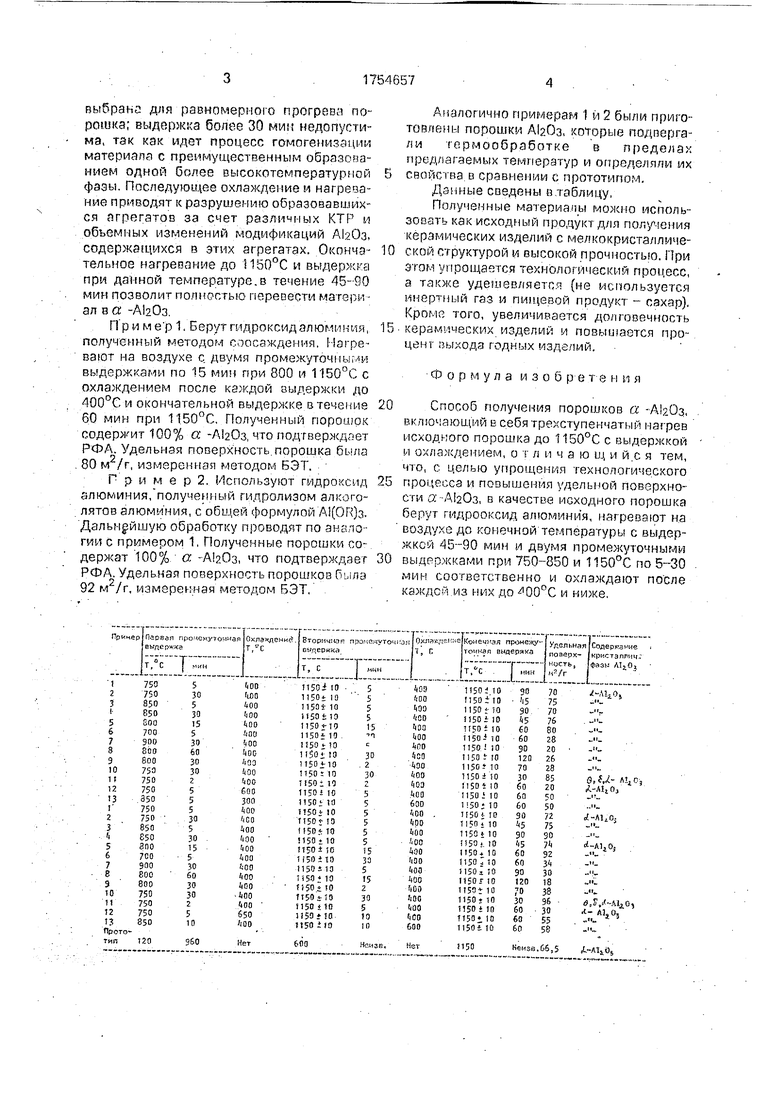

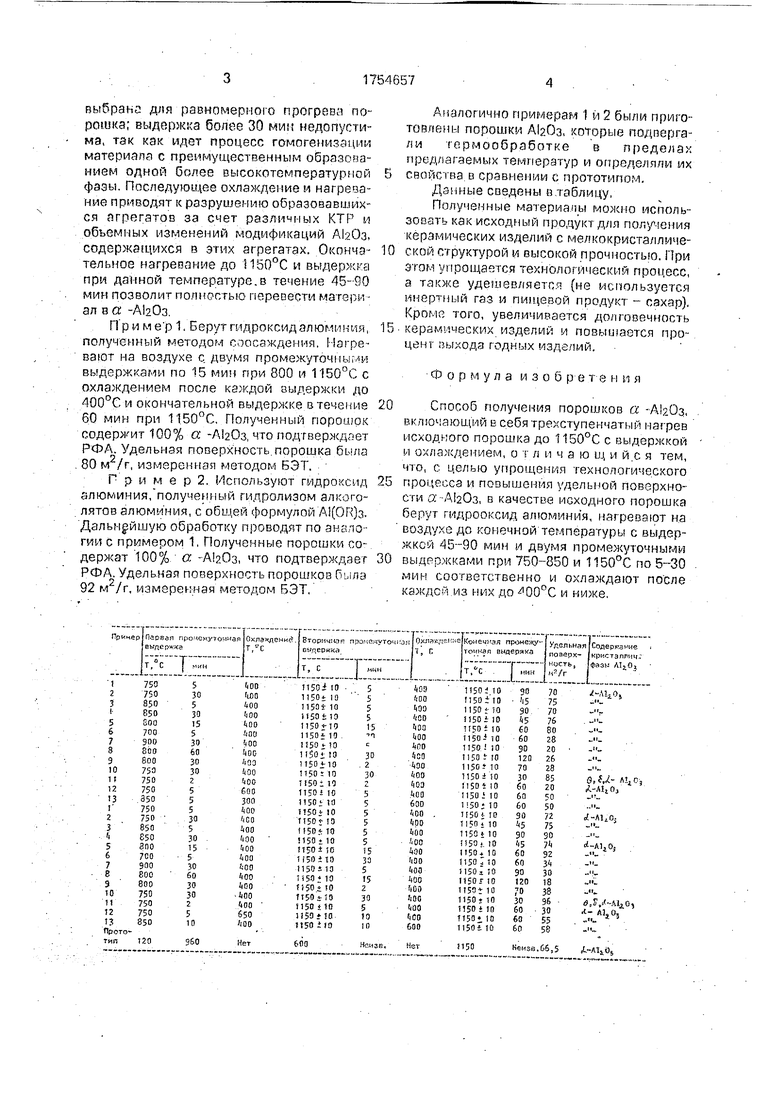

П р и м е р 1. Берут гчдроксид алюминия, полученный методом посажденпя. Ilaipe- вают на воздухе с двумя промежуточна, выдержками по 5 мим при 800 и 1150°С с охлаждением после каждой выдержки до 400°С и окончательной выдержке в течение 60 мин при П50°С, Полученный порошок содержит 100% а что подтверждает РФА. Удельная поверхность порошка была 80 м2/г, измеренная методом БЭТ.

Г р и м е р 2. Используют гмдроксид алюминия,полученный гидролизом алюго- лятов алюминия, с общей формулой А(ОП)з. Дальнейшую обработку проводят по анпо гии с примером 1, Полученные порошки содержат 100% а , что подтверждает РФА Удельная поверхность порошков П лэ 92 м2/г, изморенная методом БЭТ,

0

5

0

0

П

Аналогично примерам 1 и 2 были прию- говпенн порошки , которые подвергали юрмообработке в предела:; предлагаемых температур и определяли их свойпва а сравнении с прототипом.

Данные сведены в таблицу,

Полученные материалы можно использовать как исходный продукт для получения керамических изделий с мелкокристаллической структурой м высокой прочностью. При згон упрощается технологический процесс, а также удешевляете (не используется инертный газ и пищевой продукт - сахчр). Кроне того, увеличивается долговечность керамических изделии и повышается про- цен выхода годных изделий.

Формула и з о о р е т е и и я

Способ получения порошков а , включающий Б себя трехступенчатый нагрев исходного порошка до 1150°С с выдержкой и охлаждением, о л и ч а ю щ и и с я тем, что, с целью упрощения технологического процесса и позышения удельной поверхности о АЬОз, в качестве исходного порошка берут гидрооксид алюминия, нагревают на воздухе до конечной температуры с выдер- жкси 45-90 мин и двумя промежуточными выдоожками при 750-850 и 1150°С по 5-30 мин соответственно и охлаждают после каждом из них до 00°С и ниже

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения твердого электролита LiLaZrO, легированного алюминием | 2018 |

|

RU2682325C1 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ SiC-СОДЕРЖАЩИХ МАТЕРИАЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2463279C1 |

| Способ формирования металлооксидных пористых покрытий на титановых изделиях | 2022 |

|

RU2781873C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО НАНОМОДИФИЦИРОВАННОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2542073C1 |

| Способ изготовления металлокерамического узла | 1975 |

|

SU552322A1 |

| Способ получения сорбента состава AlO/C для концентрирования радионуклидов | 2021 |

|

RU2774876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ | 1997 |

|

RU2117631C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2584992C1 |

| Способ получения керамического ядерного топлива | 2018 |

|

RU2679117C1 |

Сущность изобретения; нагрев гидро- ксида алюминия на воздухе до конечной температуры с впдержкой 45-90 мин v двумя промежуточными выдержками при температурах 750 850 и 1150°С по 5тЗО мин соответственно и охлаждают после каждой лз них ло 400°С и ниже.

| ByeQ.C., T | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Amer | |||

| Cemi- im | |||

| Soc, 1974, v | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ отковки в штампах заготовок для спиральных сверл | 1921 |

|

SU367A1 |

| Патент CUIA №4169883, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-15—Публикация

1990-12-20—Подача