Изобретение относится к обработке металлов давлением, в частности к средствам механизации процесса деформации заготовок за несколько проходов на ковочных вальцах.

Известен манипулятор ковочных вальцов, содержащий смонтированную в направляющих станины каретку, механизм перемещения каретки вдоль оси рабочих валкое, устройство для удержания заготовки и приводы его продольного и поперечного перемещения.

Такой манипулятор сложен по конструкции Кроме того, он малопроизводителен, так как после вальцовки заготовки в каждом ручье требуется остановка рабочих валков вальцов для перемещения заготовки на исходную позицию вальцовки в каждом следующем ручье.

Известен также манипулятор ковочных вальцов, содержащий смонтированные на направляющих каретку механизма продольного перемещения с приводом, устройство для удержания заготовки, механизм поперечного перемещения и механизм вращения клещей с деформируемой заготовкой

Этот манипулятор содержит много узлов и приводов, в связи с чем он не может обладать высокой надежностью в работе. Механизм поперечного перемещения имеет дополнительные катки, сложные по конструкции и изготовлению. Производительность манипулятора ограничивается необходимостью остановки рабочих валков после вальцовки заготовки в каждом ручье для перемещения заготовки в исходную позицию вальцовки в следующем ручье.

Наиболее близким к изобретению по технической сущности является устройство для продольного и поперечного Перемещения клещей ковочных вальцов, содержащее устанопленную на столике каретку поперечного перемещения с упором, размещенную в каретке транспортную балку с клещами, привод продольного перемещения транспортной балки, кинематически связанный с рабочими валками вальцов, механизм вращения транспортной балки с приводом, а также механизмы поперечного перемещения и фиксации каретки.

11едостатком этого устройства является громоздкий и спожный по конструкции механизм поперечной фиксации каретки, а также наличие трех кинематически не свя- завн ых Друг с другом приводов; продольного перемещения транспортной балки, поперечного перемещения каретки и вращения транспортной- балки. Это снижает надежность обеспечения синхронности вращения рабочих валков и перемещения

клещей с деформируемой заготовкой, особенно при повышении скорости вращения валков, в связи с чем ограничивается производительность агрегата при вальцовке в автематическом режиме.

Целью изобретения является упрощение конструкции манипулятора и повышение производительности вальцовки за счет обеспечения синхронизации работы всех

его механизмов.

Поставленная цель достигается тем, что в манипуляторе ковочных вальцов, содержащем станину с направляющими, каретку, установленную в направляющих станины с

возможностью возвратно-поступательного перемещения, смонтированный на каретке корпус цилиндрической формы, несущий шток с клещами, механизм перемещения каретки, механизм поперечного перемещения и фиксации штока, включающий направляющие и храповое зацепление, и механизм вращения корпуса со штоком, направляющие станины расположены эдоль направления вальцовки, механизм поперечного

перемещения и фиксации штока выполнен в виде профильного кулачка, жестко закрепленного на валу храпового колеса, пневмо- цилиндра одностороннего действия, расположенного перпендикулярно направляющим станины, шток которого установлен с возможностью взаимодействия своей торцовой поверхностью с профильной поверхностью кулачка, а средней частью - с корпусом посредством охватывающей его

муфты, при этом собачка храпового зацепления закреплена на каретке, каждая из направляющих механизма поперечного перемещения и фиксации штока образована профилированным пазом, корпус устаноолен в пазах этих направляющих с возможностью перемещения вдоль них, а механизм вращения штока корпуса выполнен в виде шестерен, жестко охватывающих корпус, и зубчатых реек, жестко закрепленных на каретке с возможностью взаимодействия с шестернями корпуса, при этом диаметр d# делительной окружности шестерен определяют по зависимости , где I - расстояние между осями ручьев валь0 цов; а- угол поворота штока, рад.

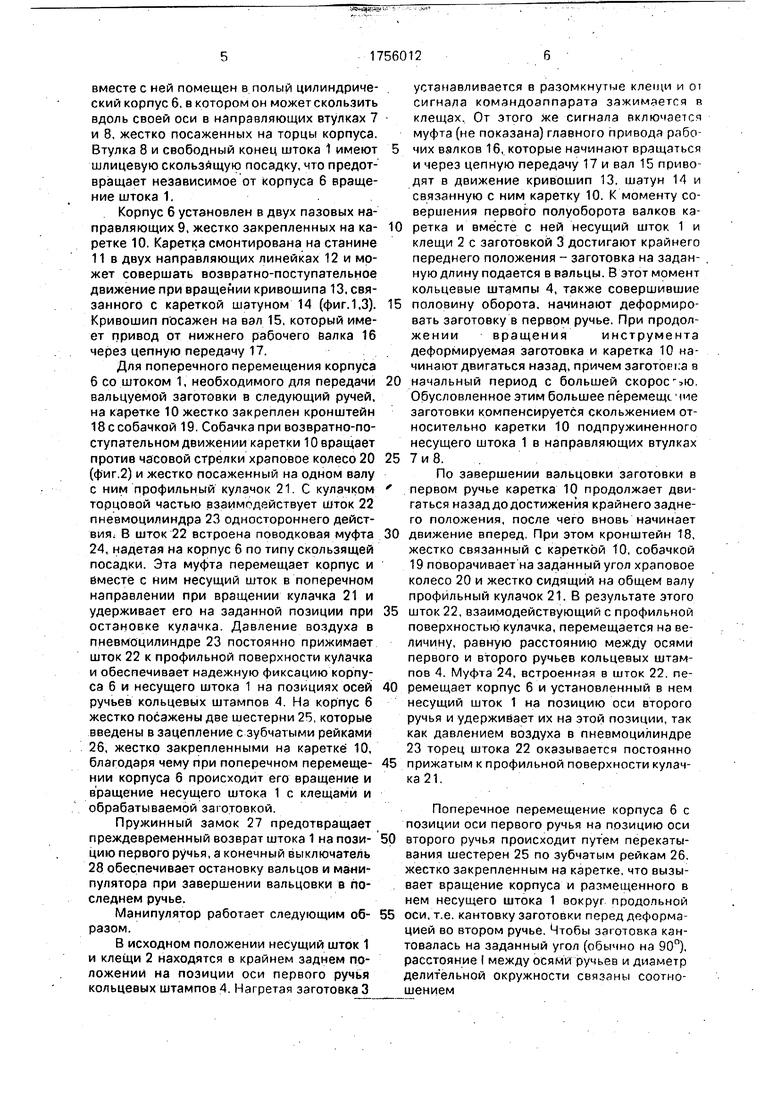

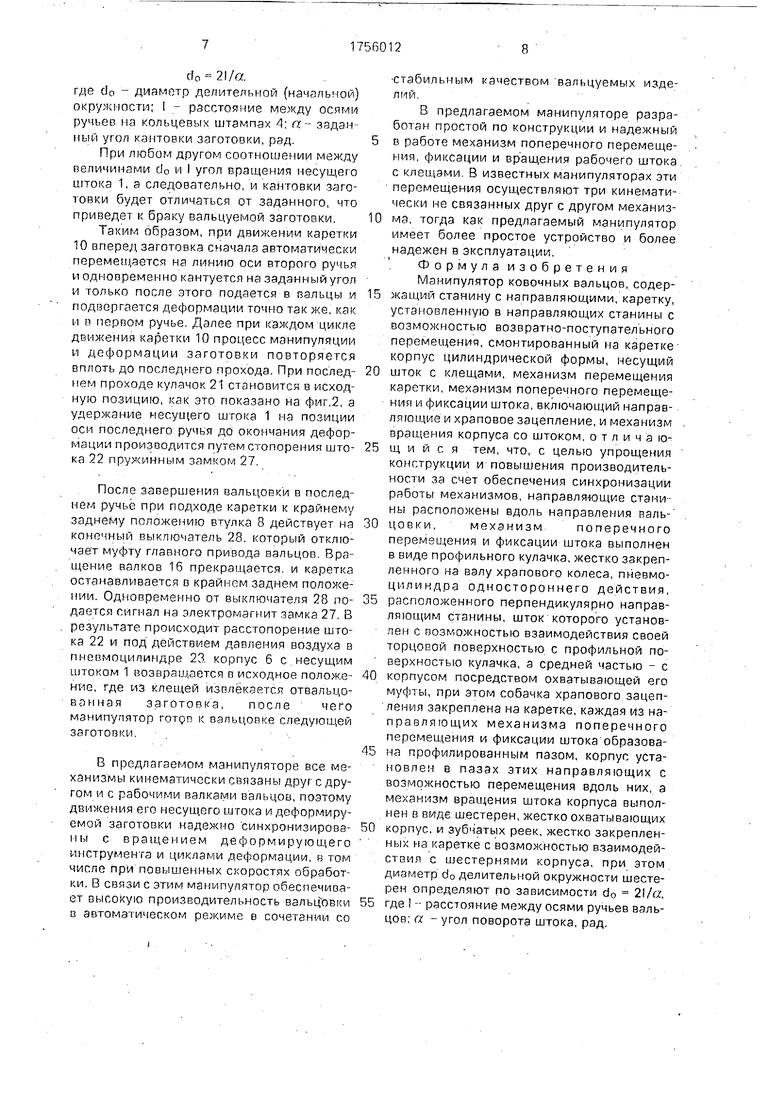

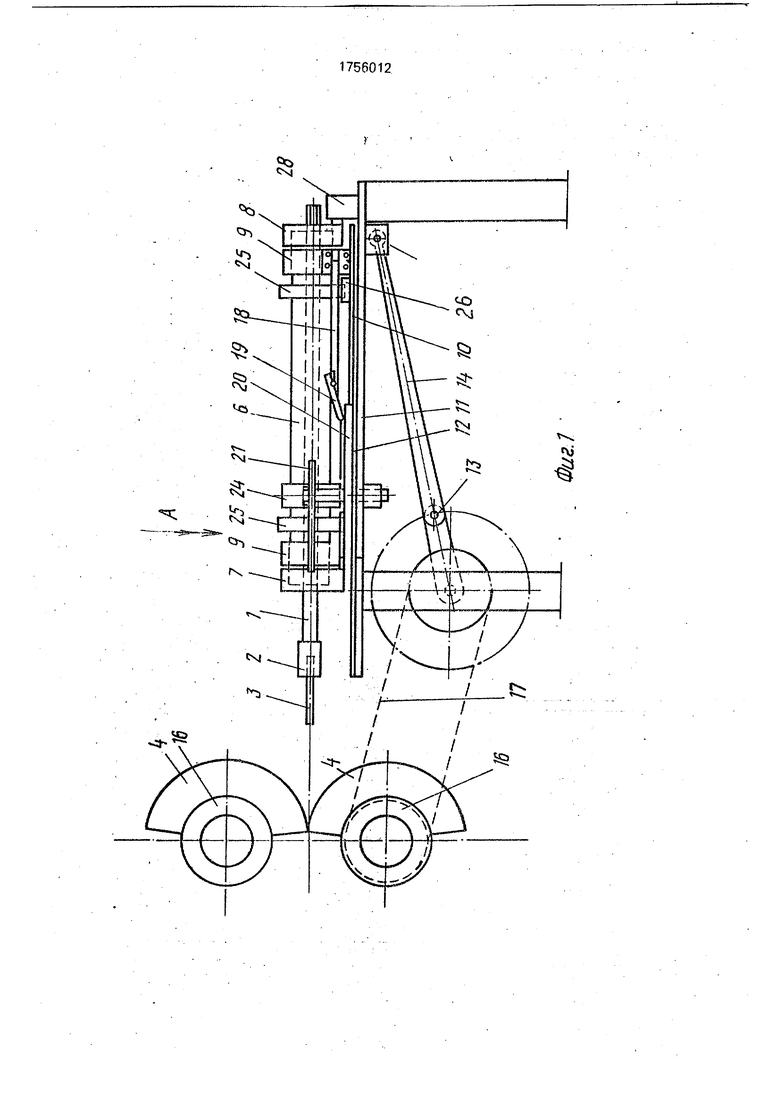

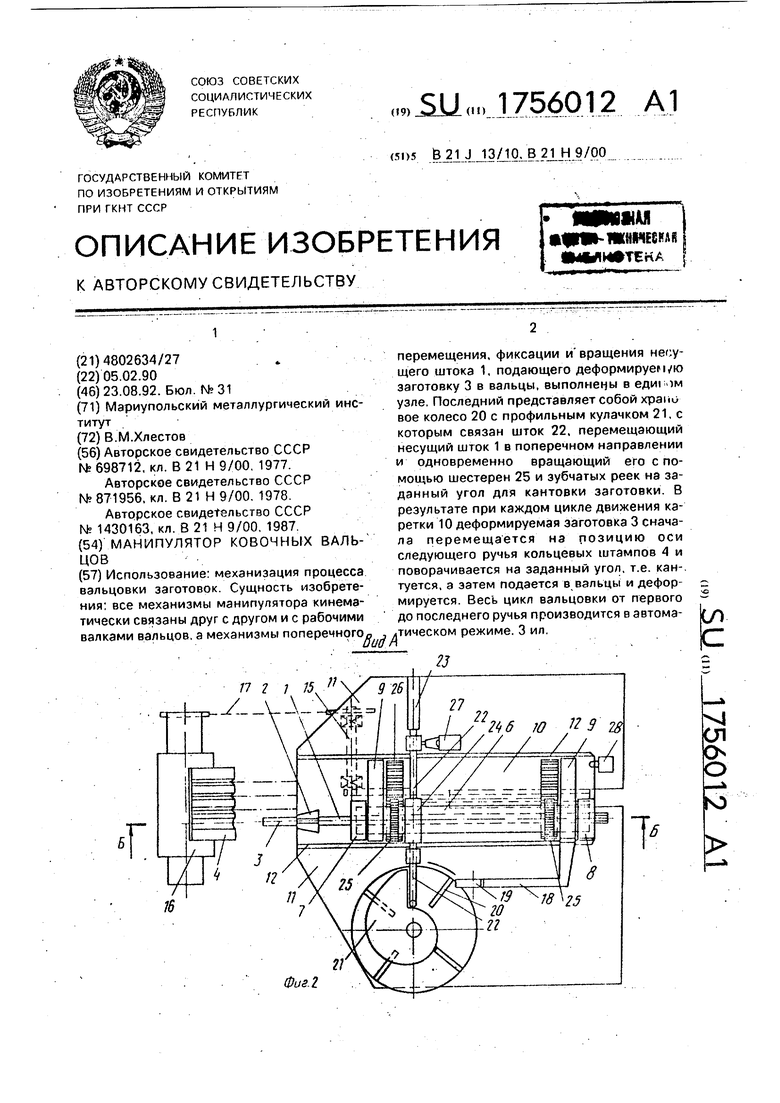

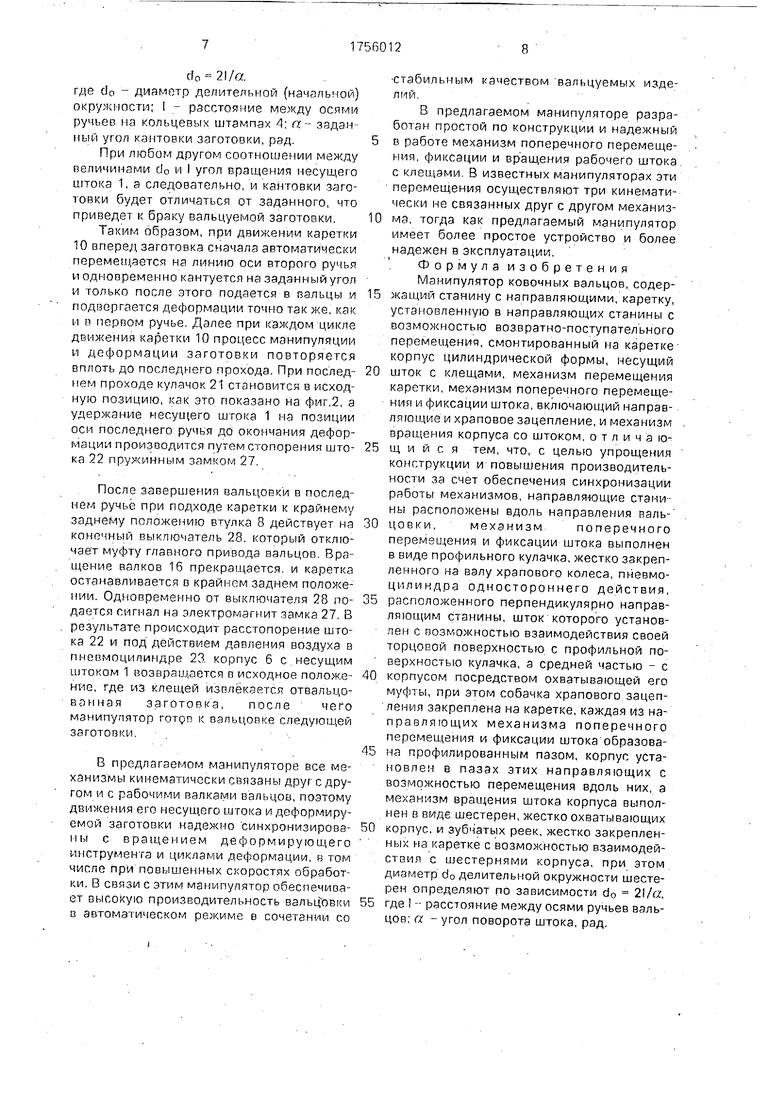

На фиг. 1 показан предлагаемый манипулятор; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг,2.

5 Манипулятор ковочных вальцов содержит несущий шток 1 (фиг.1, 3), который вместе с клещами 2 совершает все движения, необходимые для автоматической вальцовки заготовки 3 в кольцевых штампах 4. Шток вставлен в спиральную пружину 5 (фиг.З) и

вместе с ней помещен в полый цилиндрический корпус 6, в котором он может скользить вдоль своей оси в направляющих втулках 7 и 8, жестко посаженных на торцы корпуса. Втулка 8 и свободный конец штока 1 имеют шлицевую скользящую посадку, что предотвращает независимое от корпуса 6 вращение штока 1.

Корпус 6 установлен в двух пазовых направляющих 9, жестко закрепленных на каретке 10. Каретка смонтирована на станине 11 в двух направляющих линейках 12 и может совершать возвратно-поступательное движение при вращении кривошипа 13, связанного с кареткой шатуном 14 (фиг. 1,3). Кривошип посажен на вал 15, который имеет привод от нижнего рабочего валка 16 через цепную передачу 17.

Для поперечного перемещения корпуса 6 со штоком 1, необходимого для передачи вальцуемой заготовки в следующий ручей, на каретке 10 жестко закреплен кронштейн 18с собачкой 19. Собачка при возвратно-поступательном движении каретки 10 вращает против часовой стрелки храповое колесо 20 (фиг.2) и жестко посаженный на одном валу с ним профильный кулачок 21. С кулачком торцовой частью взаимодействует шток 22 пневмоцилиндра 23 одностороннего действия. В шток 22 встроена поводковая муфта 24, надетая на корпус 6 по типу скользящей посадки. Эта муфта перемещает корпус и имеете с ним несущий шток в поперечном направлении при вращении кулачка 21 и удерживает его на заданной позиции при остановке кулачка. Давление воздуха в пневмоцилиндре 23 постоянно прижимает шток 22 к профильной поверхности кулачка и обеспечивает надежную фиксацию корпуса б и несущего штока 1 на позициях осей ручьев кольцевых штампов 4. На корпус 6 жестко поражены две шестерни 25, которые введены в зацепление с зубчатыми рейками 26, жестко закрепленными на каретке 10, благодаря чему при поперечном перемещении корпуса 6 происходит его вращение и вращение несущего штока 1 с клещами и обрабатываемой заготовкой.

Пружинный замок 27 предотвращает преждевременный возврат штока 1 на позицию первого ручья, а конечный выключатель 28 обеспечивает остановку вальцов и манипулятора при завершении вальцовки в последнем ручье.

Манипулятор работает следующим образом.

В исходном положении несущий шток 1 и клещи 2 находятся в крайнем заднем положении на позиции оси первого ручья кольцевых штампов 4. Нагретая заготовка 3

устанавливается в разомкнутые клещи и от сигнала командоэппарата зажимается R клещах. От этого же сигнала включаете муфта (не показана) главного привода рабо- 5 чих валков 16, которые начинают вращаться и через цепную передачу 17 и вал 15 приводят в движение кривошип 13. шатун 14 и связанную с ним каретку 10. К моменту совершения первого полуоборота валков ка10 ретка и вместе с ней несущий шток 1 и клещи 2 с заготовкой 3 достигают крайнего переднего положения - заготовка на заданную длину подается в вальцы. В этот момент кольцевые штампы 4, также совершившие

15 половину оборота, начинают деформировать заготовку в первом ручье. При продолжении вращения инструмента деформируемая заготовка и каретка 10 начинают двигаться назад, причем заготогка в

0 начальный период с большей скорое -чю. Обусловленное этим большее пёремещс чие заготовки компенсируется скольжением относительно каретки 10 подпружиненного несущего штока 1 в направляющих втулках

5 7 и 8.

По завершении вальцовки заготовки в

первом ручье каретка 10 продолжает двигаться назад до достижения крайнего заднего положения, после чего вновь начинает

0 движение вперед. При этом кронштейн 18, жестко связанный с кареткой 10, собачкой 19 поворачивает на заданный угол храповое колесо 20 и жестко сидящий на общем валу профильный кулачок 21. В результате этого

5 шток 22, взаимодействующий с профильной поверхностью кулачка, перемещается на величину, равную расстоянию между осями первого и второго ручьев кольцевых штампов 4. Муфта 24, встроенная в шток 22. пе0 ремещает корпус 6 и установленный в нем несущий шток 1 на позицию оси второго ручья и удерживает их на этой позиции, так как давлением воздуха в пневмоцилиндре 23 торец штока 22 оказывается постоянно

5 прижатым к профильной поверхности кулачка 21.

Поперечное перемещение корпуса б с позиции оси первого ручья на позицию оси

0 второго ручья происходит путем перекатывания шестерен 25 по зубчатым рейкам 26. жестко закрепленным на каретке, что вызывает вращение корпуса и размещенного в нем несущего штока 1 вокруг продольной

5 оси, т.е. кантовку заготовки перед деформацией во втором ручье. Чтобы заготовка кантовалась на заданный угол (обычно на 90°), расстояние I между осями ручьев и диаметр делительной окружности связаны соотношением

do 2l/«

где do - диаметр делительной (начальной) окружности; I - расстояние между осями ручьев на кольцевых штампах А а задан ныи угол кантовки заготовки, рад

При любом другом соотношении между величинами и I угол вращения несущего штока 1, э следовательно, и кантовки заготовки будет отличаться от заданного, что приведет к браку вальцуемой заготовки

Таким образом, при движении каретки 10 вперед, aai отовка сначала автоматически перемещается на линию оси второго ручья и одновременно кантуется на заданный угол и только после тгого подается в вальцы и подвергается деформации точно так же как и в первом ручье Далее при каждом цикле движения каретки 10 процесс манипуляции и деформации заготовки повторяется вплоть до последнего прохода При последнем проходе кулачок 21 становится в исход ную позицию, как это показано на фиг 2, а удержание несущего шгока 1 на позиции оси последнего ручья до окончания деформации производится путем стопорения штока 22 пружинным замком 27

После завершения вальцовки в последнем ручье при подходе каретки к крайнему заднему положению втулка 8 действует на конечный выкпючатель 28 который отключает муфту главного привода вальцов Вращение валков 16 прекращается и каретка останавливается в крайнем заднем положении Одновременно от выкпючатепя 8 подается сигнал на электромагнит замка 27 В результате происходит рассгопорение шгока 22 и под действием давления воздуха в пневмоцилиндре 23 корпус 6 с несущим штоком 1 возврзшоется п исходное положение, где из клещей извлекавicn отвальцо- вэнная заготовка, после чего манипулятор готд к вальцовке следующей заготовки

В предлагаемом манипуляторе все механизмы кинематически связаны друг с другом и с рабочими валками вальцов, поэтому движения ei о несущего ш пока и деформируемой заготовки надежно синхронизированы с вращением деформирующего инструмента и циклами деформации в том числе при повышенных скоростях обработ ки В связи с этим манипулятор обеспечивает высокую производительность вальцовки с эвтомз ичегком режиме в сочетании со

стабильным качеством вальцуемых изделий

В предлагаемом манипуляторе разработан простой по конструкции и надежный

в работе механизм поперечного перемещения фиксации и вращения рабочего штока с клещами В известных манипуляторах эти перемещения осуа1ествляют три кинематически не связанных друг с другом механиз0 мо тогда как предлагаемый манипулятор имеет более простое устройство и более надежен в эксплуатации

Формула изобретения Манипулятор ковочных вальцов, содер5 жащмй станину с направляющими, каретку, установленную в направляющих станины с возможностью возвратно-поступательного перемещения, смонтированный па каретке корпус цилиндрической формы, несущий

0 шток с клещами, механизм перемещения каретки механизм поперечного перемещения и фиксации штока, включающий направляющие и храповое зацепление, и механизм вращения корпуса со штоком отличаю5 щ и и с я тем, что, с целью упрощения конструкции и повышения производительности за счет обеспечения синхронизации работы механизмов, направляющие стани ны расположены вдоль направления валь0 цовки, механизм поперечного перемещения и фиксации штока выполнен в виде профильного кулачка, жестко закрепленного на валу храпового колеса, пневмо- цплиндра одностороннего действия,

5 расположенного перпендикулярно направляющим станины, шток которого установ- пен с возможностью взаимодействия своей ТОРЦОРОЙ поверхностью с профильной поверхностью кулачка, а средней частью - с

0 корпусом посредством охватывающей его муфты, при этом собачка храпового зацепления закреплена на каретке, каждая из на- поавляющих механизма поперечного перемещения и фиксации штока образова5 на профилированным пазом, корпус установлен в пазах этих направляющих с возможностью перемещения вдоль них, а механизм вращения штока корпуса выполнен в виде шестерен, жестко охватывающих

0 корпус, и зубчатых реек, жестко закрепленных на каретке с возможностью взаимодействия с шестернями корпуса, при этом диаметр d0 делительной окружности шестерен определяют по зависимости d0 ,

5 где I расстояние между осями ручьев вальцов а - угол поворота штока, рад

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод продольного и поперечного перемещения клещей ковочных вальцов | 1986 |

|

SU1430163A1 |

| МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ | 1973 |

|

SU388825A1 |

| Манипулятор к ковочным вальцам | 1984 |

|

SU1253705A1 |

| Манипулятор ковочных вальцов | 1977 |

|

SU698712A1 |

| Манипулятор ковочных вальцов | 1980 |

|

SU935189A1 |

| Манипулятор ковочных вальцов | 1980 |

|

SU871956A1 |

| Манипулятор | 1989 |

|

SU1796335A1 |

| Автоматические ковочные вальцы | 1974 |

|

SU541551A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

Использование1 механизация процесса вальцовки заготовок Сущность изобретения все механизмы манипулятора кинематически связаны друг с другом и с рабочими валками вальцов, а механизмы поперечного Г 16 Фиг 2 WA перемещения, фиксации и вращения несущего штока 1, подающего деформируем/ю заготовку 3 в вальцы, выполнены в еди ом узле. Последний представляет собой храни вое колесо 20 с профильным кулачком 21, с которым связан шток 22, перемещающий несущий шток 1 в поперечном направлении и одновременно вращающий его с помощью шестерен 25 и зубчатых реек на заданный угол для кантовки заготовки. В результате при каждом цикле движения каретки 10 деформируемая заготовка 3 сначала перемещается на позицию оси следующего ручья кольцевых штампов 4 и поворачивается на заданный угол, т.е. кантуется, а затем подается в вальцы и деформируется. Весь цикл вальцовки от первого до последнего ручья производится в автоматическом режиме. 3 ил (Л С

| Манипулятор ковочных вальцов | 1977 |

|

SU698712A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Манипулятор ковочных вальцов | 1980 |

|

SU871956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-02-05—Подача