(.54) МАНИПУЛЯТОР КОВОЧНЫХ ВАЛЬЦОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор ковочных вальцов | 1980 |

|

SU871956A1 |

| Манипулятор | 1989 |

|

SU1796335A1 |

| Манипулятор ковочных вальцов | 1990 |

|

SU1756012A1 |

| Привод продольного и поперечного перемещения клещей ковочных вальцов | 1986 |

|

SU1430163A1 |

| Манипулятор ковочных вальцов | 1977 |

|

SU698712A1 |

| Манипулятор к ковочным вальцам | 1984 |

|

SU1253705A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Автоматические ковочные вальцы | 1974 |

|

SU541551A1 |

| Многоручьевые одноклетьевые ковочные вальцы | 1978 |

|

SU780939A1 |

| МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ | 1973 |

|

SU388825A1 |

1

Изобретение относится к обработке металлов давлением, в частности к средствам автоматизации процесса формообразования заготовок в несколько проходов на автоматизированных ковочных вальцах.

Известен манипулятор ковочных кальцов, содержащий смонтированную в направляющих станины каретку, механизм перемещения каретки вдоль оси рабочих валков с приводом, устройство для удержания заготовки, установленное на каретке 1.

Такой манипулятор для обслуживания автоматизированных ковочных вальцов в агрегате с горячещтамповочньш прессом не может быть применен, так как в нем отсутствует поворотное устройство для обслуживания пресса.

Известен также манипулятор ковочных вальцов, содержащий смонтированные на направляющих каретку механизма поперечного перемещения и каретку механизма продольного перемещения с приводами, устройство для удержания заготовки и установленный в зоне размещения механизма поперечного перемещения механизм поворота с приводом, поворотным валом и смонтированной на нем опорой, на которой закреплена направляющая каретки механизма продольного перемещения 2.

Этот манипулятор сложен по конструкции и обладает невысокой надежностью работы, так как механизм поперечного перемещения имеет дополнительные катки, сложные по конструкции и изготовлению, каретки механизма продольного перемещения также сложны по конструкции и изготовлению, в крайних точках движения механизмов манипудятора нет плавности останова, в результате чего происходят удары по ограничителям, что приводит к расстройству узлов манипулятора и к преждевременному износу деталей.

Целью изобретения является упрощение конструкции манипул.ятора и повыщение надежности его работы.

Поставленная цель достигается тем, что в манипуляторе ковочных ваЛьцов, содержащем смонтированные на напоавляющих каретку механизма поперечного перемещения и каретку механизма продольного пе.ремещения с приводами, устройство для удержания заготовки и установленный в зоне

размещения механизма поперечного перемещения механизм поворота с приводом, поворотным валом и смонтированной на нем опорой, на которой закреплена направляющая каретки механизма продольного перемещения, направля-о-щие каретки механизма поперечного перемещения выполнены цилиндрическими, направляющая каретки механизма продольного перемещения выполнена в виде прямоугольной щтанги, а поворотный вал наклонен к плоскости, проходя1цей через оси цидиндрических направляющих каретки механизма поперечного перемещения.

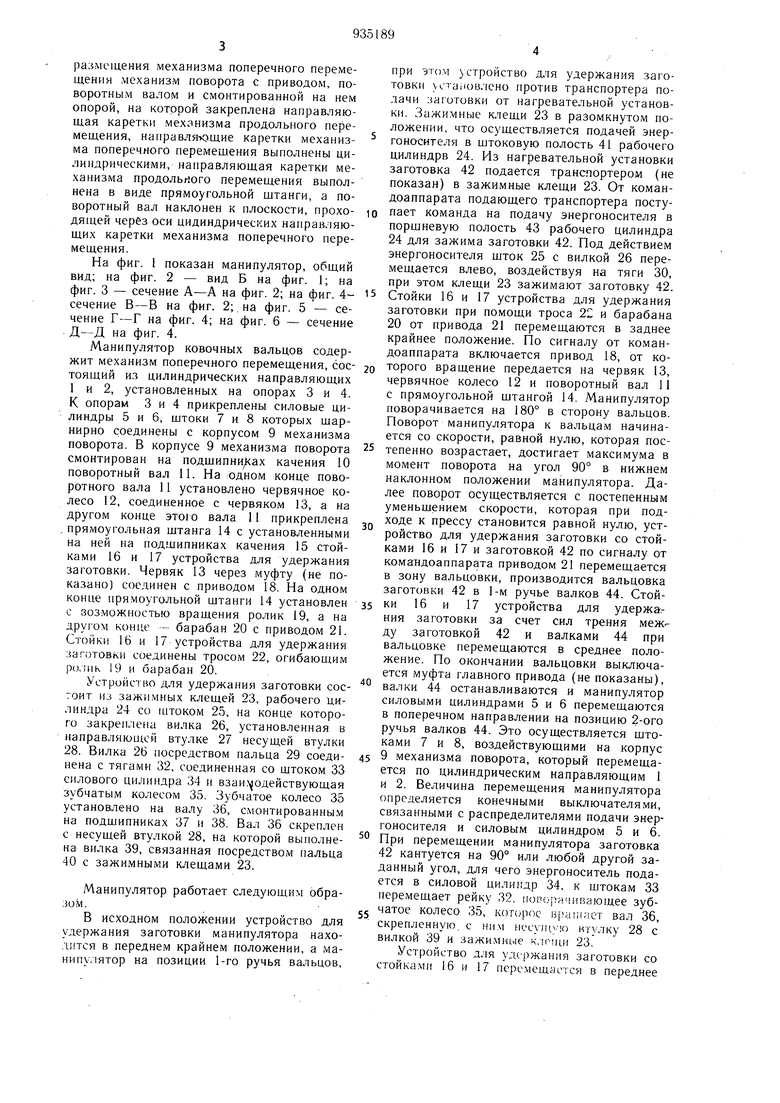

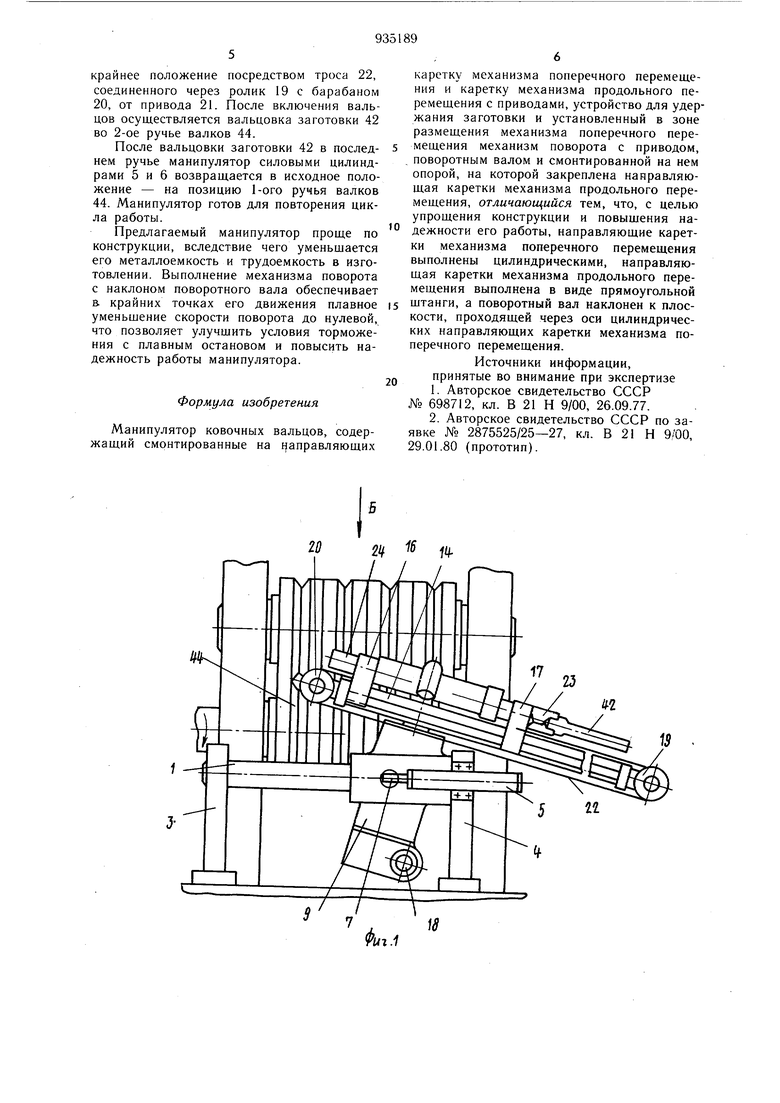

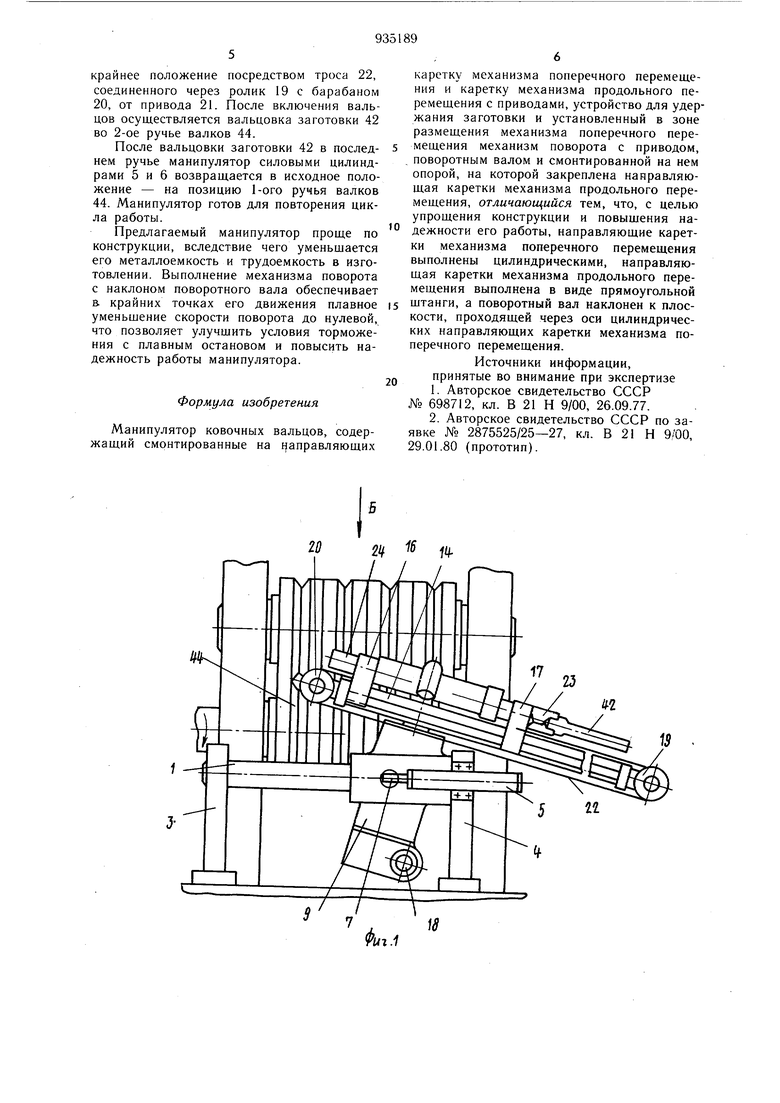

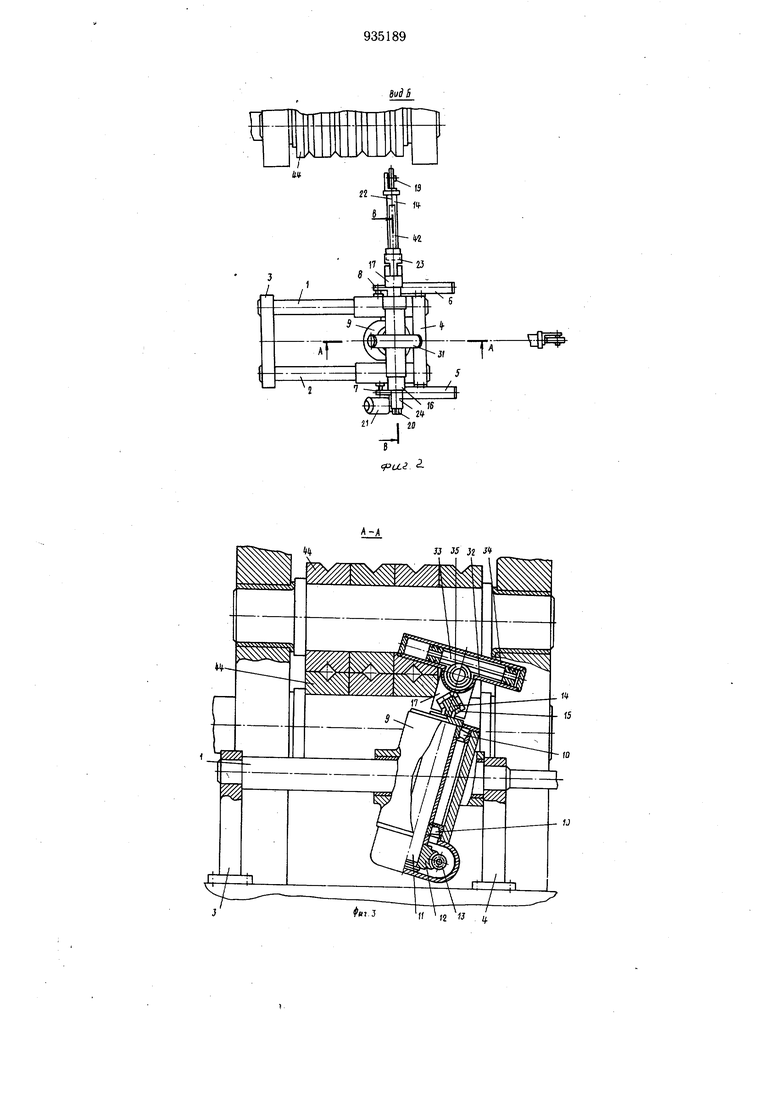

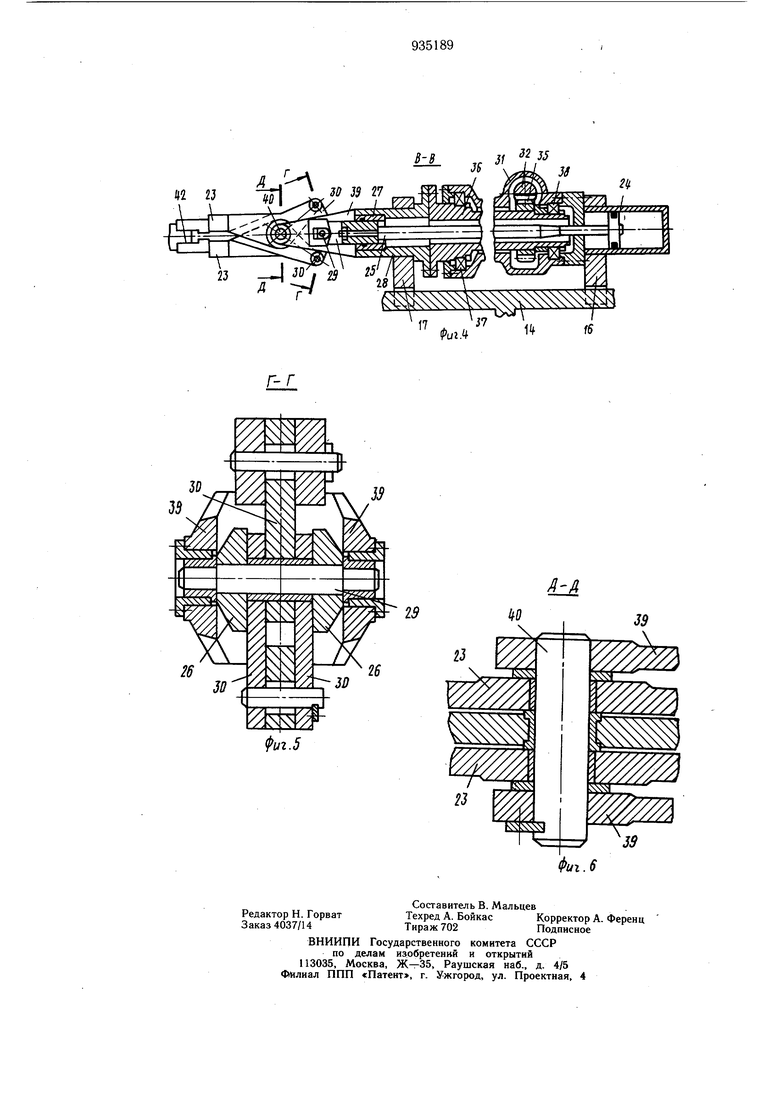

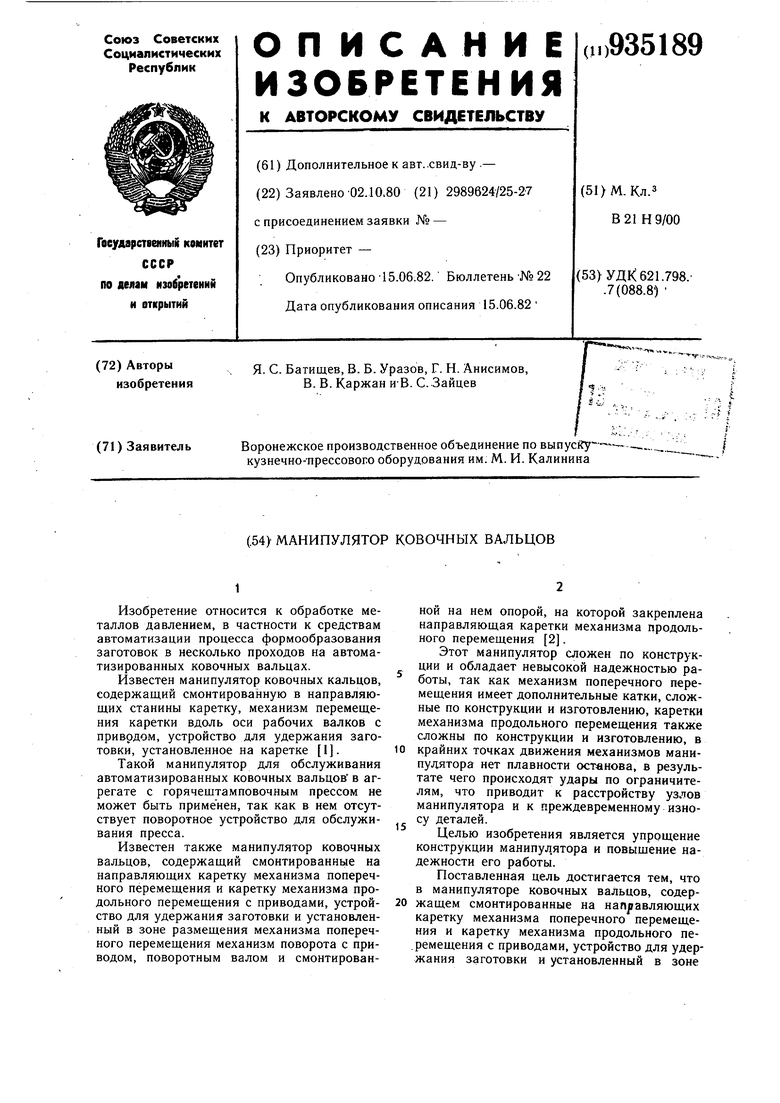

На фиг. 1 показан манипулятор, общий вид; на фиг. 2 - вид Б на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4сечение В-В на фиг. 2; на фиг. 5 - сечение Г-Г на фиг. 4; на фиг. 6 - сечение Д-Д на фиг. 4.

Манипулятор ковочных вальцов содержит механизм поперечного перемещения, состоящий из цилиндрических направляющих 1 и 2, установленных на опорах 3 и 4. К опорам 3 и 4 прикреплены силовые цилиндры 5 и 6, штоки 7 и 8 которых щарнирно соединены с корпусом 9 механизма поворота. В корпусе 9 механизма поворота смонтирован на подщипни ах качения 10 поворотный вал 11. На одном конце поворотного вала 11 установлено червячное колесо 12, соединенное с червяком 13, а на другом конце этою вала 11 прикреплена , прямоугольная щтанга 14 с установленными на ней на подщипниках качения 15 стойками 16 и 17 устройства для удержания заготовки. Червяк 13 через муфту (не показано) соединен с приводом 18. На одном конце прямоугольной щтанги 14 установлен с возможностью вращения ролик 19, а на другом конце - барабан 20 с приводом 21. Стойки 16 и 17 устройства для удержания заготовки соединены тросом 22, огибающим р().ик 19 и барабан 20.

Устройство для удержания заготовки состоит из зажимных клещей 23, рабочего цилиндра 24 со штоком 25, на конце которого закреплена вилка 26, установленная в направляющей втулке 27 несущей втулки 28. Вилка 26 посредством пальца 29 соединена с тягами 32, соединенная со щтоком 33 силового цилиндра 34 и взаи.одействующая зубчатым колесом 35. Зубчатое колесо 35 установлено на валу 36, смонтированны.м на подщипниках 37 и 38. Вал 36 скреплен с несущей втулкой 28, на которой выполнена вилка 39, связанная посредством пальца 40 с зажимными клещами 23.

Манипулятор работает следующим образом.

В исходном положении устройство для удержания заготовки манипулятора находится в переднем крайнем положении, а мани пу.;1ятор на позиции 1-го ручья вальцов.

при этом устройство для удержания заготовки cTaiiOB.ieHo против транспортера подачи заготовки от нагревательной установки. Зажимные клещи 23 в разомкнутом положении, что осуществляется подачей энергоносителя в щтоковую полость 41 рабочего цилиндре 24. Из нагревательной установки заготовка 42 подается транспортером (не показан) в зажимные клещи 23. От командоаппарата подающего транспортера поступает команда на подачу энергоносителя в порщневую полость 43 рабочего цилиндра 24 для зажима заготовки 42. Под действием энергоносителя щток 25 с вилкой 26 перемещается влево, воздействуя на тяги 30, при этом клещи 23 зажимают заготовку 42.

Стойки 16 и 17 устройства для удержания заготовки при помощи троса 22 и барабана 20 от привода 21 перемещаются в заднее крайнее положение. По сигналу от командоаппарата включается привод 18, от которого вращение передается на червяк 13, червячное колесо 12 и поворотный вал 11 с прямоугольной щтангой 14. Манипулятор поворачивается на 180° в сторону вальцов. Поворот манипулятора к вальцам начинается со скорости, равной нулю, которая постепенно возрастает, достигает максимума в момент поворота на угол 90° в нижнем наклонном положении манипулятора. Далее поворот осуществляется с постепенным уменьшением скорости, которая при подходе к прессу становится равной нулю, устройство для удержания заготовки со стойками 16 и 17 и заготовкой 42 по сигналу от командоаппарата приводом 21 перемещается в зону вальцовки, производится вальцовка заготовки 42 в 1-м ручье валков 44. Стойки 16 и 17 устройства для удержания заготовки за счет сил трения между заготовкой 42 и валками 44 при вальцовке перемещаются в среднее положение. По окончании вальцовки выключается муфта главного привода (не показаны),

валки 44 останавливаются и манипулятор силовыми цилиндрами 5 и 6 перемещаются в поперечном направлении на позицию 2-ого ручья валков 44. Это осуществляется щтоками 7 и 8, воздействующими на корпус

При перемещении манипулятора заготовка 42 кантуется на 90° или любой другой заданный угол, для чего энергоноситель подается в силовой цилиндр 34, к щтокам 33 перемещает рейку 32. иопорячивающее зубчатое колесо 35, которое lij-ainacT вал 36, скрепленную, с ним Hccyiiivio втУлку 28 с вилкой 39 и зажимные к, 23.

Устройство для удержания заготовки со стойками 16 и 17 перемешается в переднее крайнее положение посредством троса 22, соединенного через ролик 19 с барабаном 20, от привода 21. После включения вальцов осуществляется вальцовка заготовки 42 во 2-ое ручье валков 44. После вальцовки заготовки 42 в последнем ручье манипулятор силовыми цилиндрами 5 и 6 возвращается в исходное положение - на позицию 1-ого ручья валков 44. Манипулятор готов для повторения цикла работы. Предлагаемый манипулятор проще по конструкции, вследствие чего уменьщается его металлоемкость и трудоемкость в изготовлении. Выполнение механизма поворота с наклоном поворотного вала обеспечивает в крайних точках его движения плавное уменьшение скорости поворота до нулевой, что позволяет улучшить условия торможения с плавным остановом и повысить надежность работы манипулятора. Формула изобретения Манипулятор ковочных вальцов, содержащий смонтированные на Ifaпpaвляющиx го 2 fff / L каретку механизма поперечного перемещения и каретку механизма продольного перемещения с приводами, устройство для удержания заготовки и установленный в зоне размещения механизма поперечного перемещения механизм поворота с приводом, поворотным валом и смонтированной на нем опорой, на которой закреплена направляющая каретки механизма продольного перемещения, отличающийся тем, что, с целью упрощения конструкции и повышения надежности его работы, направляющие каретки механизма поперечного перемещения выполнены цилиндрическими, направляющая каретки механизма продольного перемещения выполнена в виде прямоугольной щтанги, а поворотный вал наклонен к плоскости, проходящей через оси цилиндрических направляющих каретки механизма поперечного перемещения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 698712, кл. В 21 Н 9/00, 26.09.77. 2.Авторское свидетельство СССР по заявке № 2875525/25-27, кл. В 21 Н 9/00, 29.01.80 (прототип). fi/. L

33 15 ii Л

(2 W , if W 23 Риг.14

Авторы

Даты

1982-06-15—Публикация

1980-10-02—Подача