Изобретение относится к технологий машиностроения, в частности к способам и устройствам, предназначенным для чистовой обработки металлов поверхностным пластическим деформированием (ППД) одновременно значительным числом деформирующих элементов.

Известны способы и устройства для чистовой обработки ППД, где используется один, два и более деформэлементов (например, Шнейдёр Ю.Т. Инструменты для чибтр- вой обработки давлением. Л,: Машиностроение, 1971, с. 24-26,,с. 99-103).. Основное отличие способов и устройств, описанных в литературе, состоит в том, что деформирующие шарики равномерно rib окружности располагаются с трёх ётб- ро.н, охватывая деталь. Поэтому обработка таких деталей, как, например, колен валы, распредвалики, хвостовики клапанов и других деталей сложной геометрии затруднительна и; требует значительного дополнительного времени для реализации способа с точки зрения уст&нрвки приспособления в начале обработки и затем его снятия, и так для каждой детали.

Наиболее близким по технической сущности является способ и устройство, описанное в книге Л.Г.Одинцов, Справочник, М. Машиностроение, 1987, стр. 207-208 (рис. 138(а) Упрочнение и отделка деталей поверхностным пластическим деформированием, где воздействуют расположенными в одной Плоскости, перпендикулярной оси детали, на равном расстоянии один от другого деформирующими элементами, количество которых 10, осуществляют продольную подачу, причём деформирующие элементы располагают в замкнутом ручье, а привод выполнен в виде кулисы и звездйчVI

сл о

to ь.

ки, установленной с возможностью вращения и взаимодействия с шариками.

Однако при использовании этого способа нельзя получить высокую производительность при заданном качестве обработки поверхности, т.к. с увеличением подачи увеличивается расстояние между следами десяти деформэлементов, что ведет к снижению качества. Ограничены технологические возможности обработки деталей сложной конфигурации, например коленвалов, а при небольших изменениях диаметральных размеров детали требуется смена инструментальной головки.

Цель изобретения - расширение технологических возможностей с одновременным повышением производительности.

Цель достигается тем, что по способу многоинструментной чистовой обработки деталей типа вала на вращающуюся деталь одновременно воздействуют расположенными в одной плоскости на равном расстоянии один от другого деформирующими элементами, количество которых составляет четное число, и осуществляют продольную подачу, точки приложения деформирующих элементов располагают на поверхности детали, ограниченной полуцилиндром, а плоскость расположения дефор- мирующих элементов наклонена по отношению к продольной оси детали,

Угол наклона плоскости расположения деформирующих элементов устанавливают меньше 90°, но больше 80°.

Анализ источников патентной информации с целью определения соответствия за- явленногоспособакритерию

существенные отличия показал, что наилучшие известные решения, содержащиеся в научно-технической литературе при сравнении по техническим характеристикам, а именно по производительности за счет обеспечения обработки поверхностей одновременно десятью деформирующими элементами с заданной величиной подачи и расположенными по окружности, хуже предлагаемого решения. Заявленный способ обеспечивает положительный эффект, а в целом предлагаемое техническое решение соответствует критерию существенные отличия.

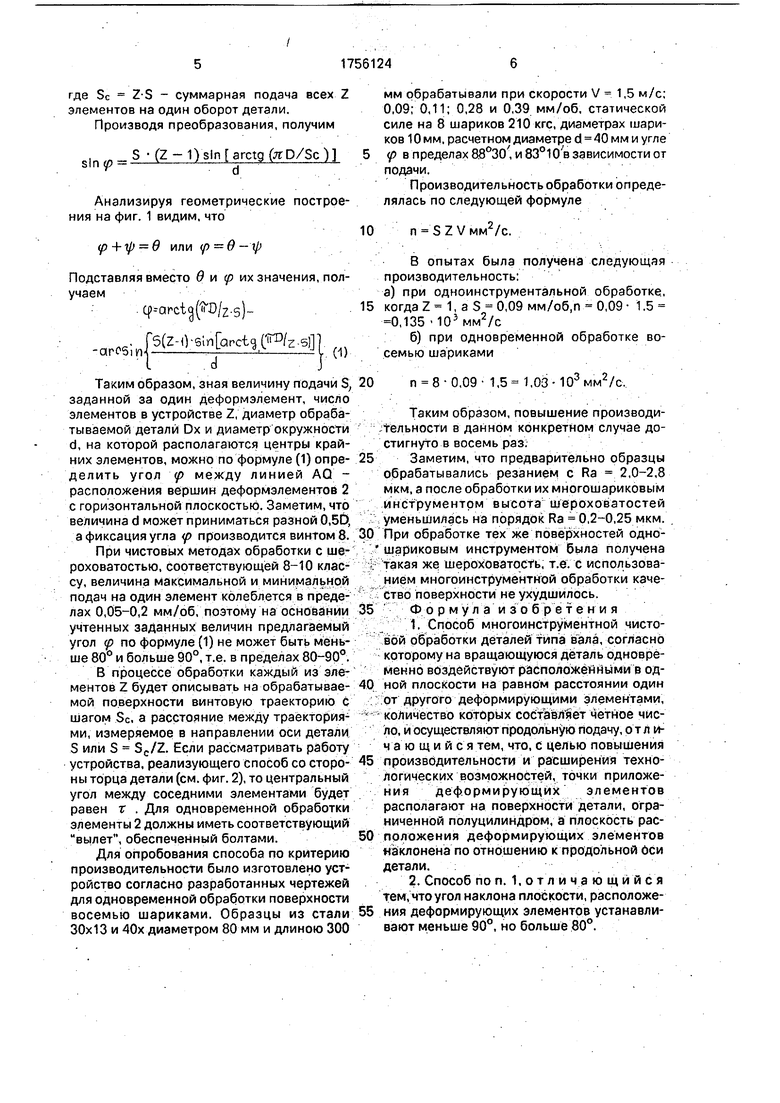

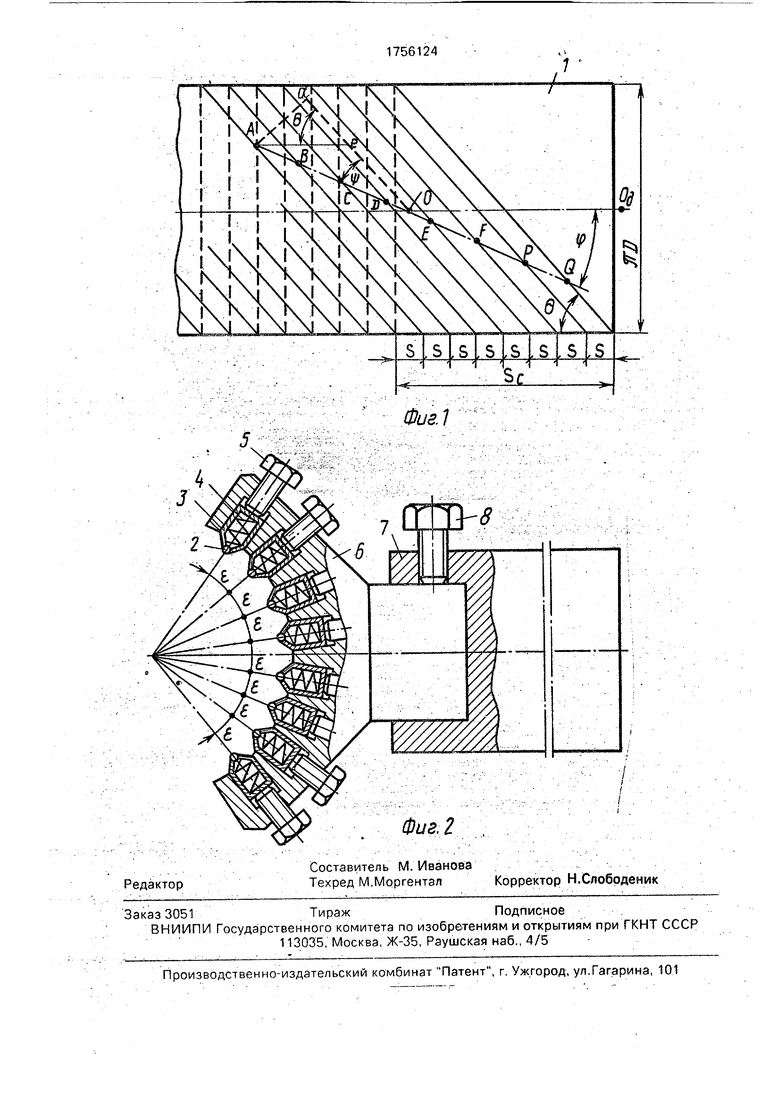

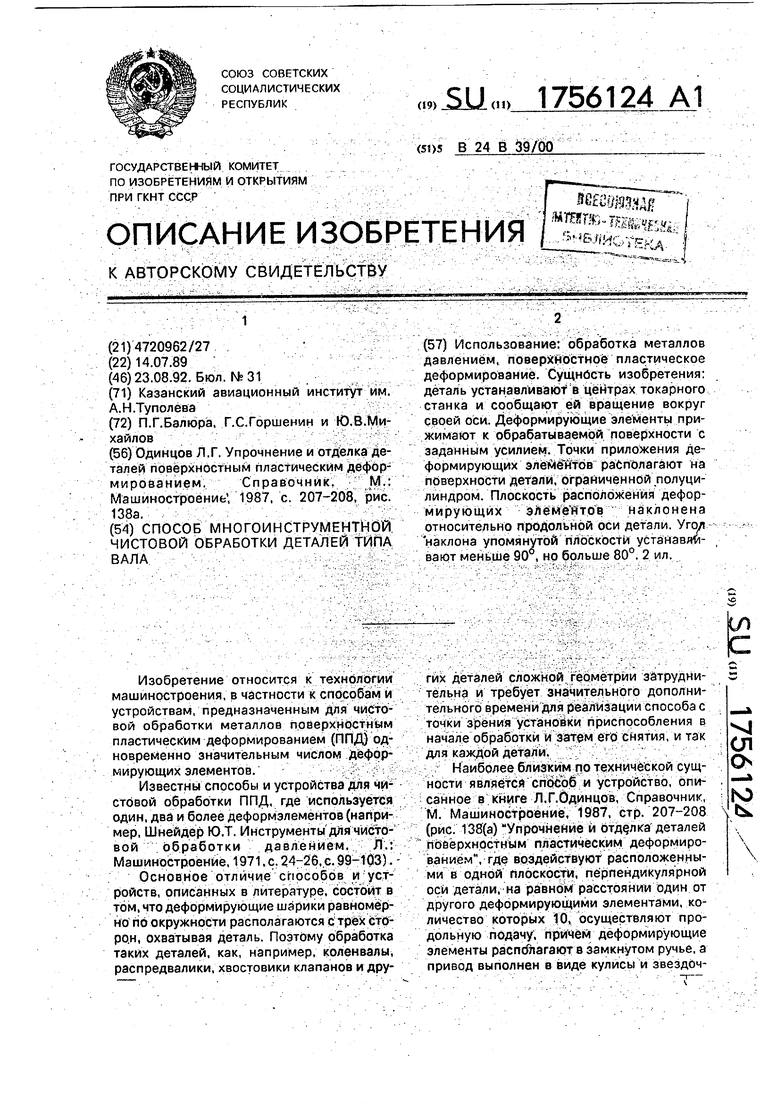

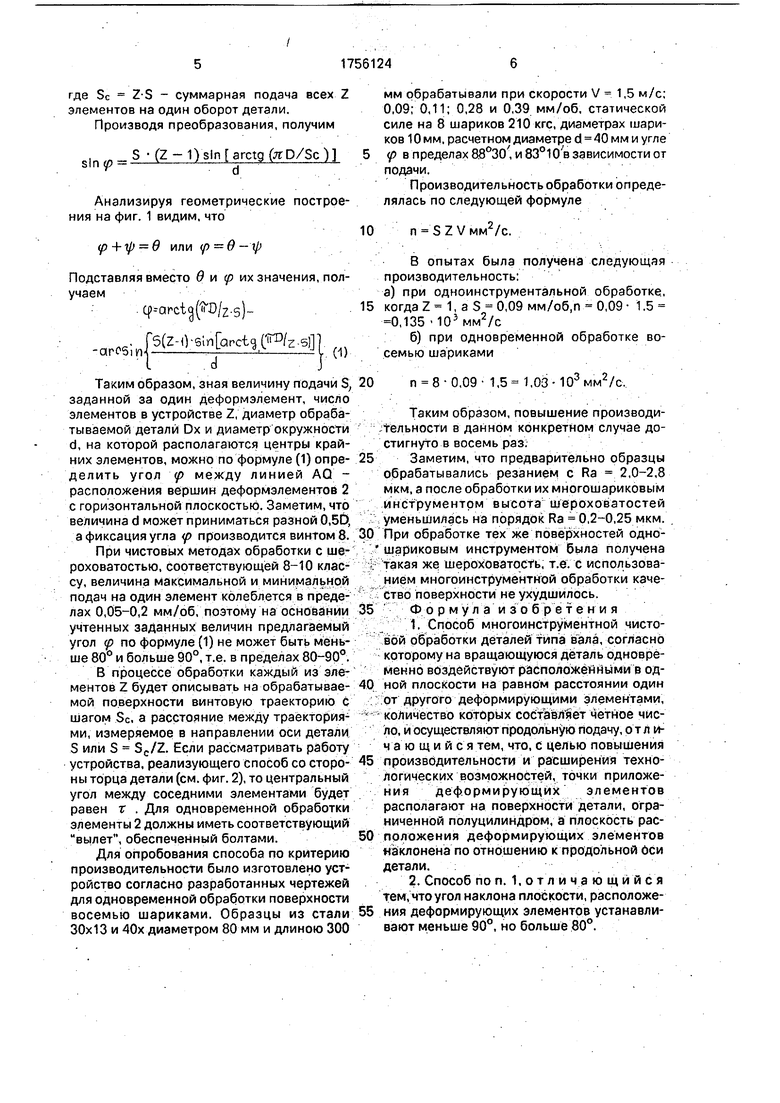

На фиг. 1 представлена принципиальная схема взаимного расположения детали 1 в развертке и деформирующих элементов; на фиг. 2 - вид со стороны торца обрабатываемой детали с разрезом по плоскости ABCDEFPQ,

Деформирующие элементы 2 установлены в держателе 3 и поджаты пружинами 4 и далее соединены с болтами 5. Все эти

детали вмонтированы в головку б, которая установлена в корпус 7 и после установки по углу р закреплена болтом 8.

Предлагаемый способ обработки деталей осуществляется следующим образом.

Деталь 1 устанавливают, например, в центрах токарного стенка и сообщают вращение вокруг собственной оси с некоторой окружной скоростью, а деформирующие

элементы 2, которые находятся в головке 6 прижимают к поверхности обрабатываемой детали 1 с заданным усилием и сообщают головке 6 поступательное движение вдоль оси детали с некоторой суммарной подачей

Sc мм/об в зависимости от заданной подачи S на один элемент и их числа Z. Все устройство установлено в суппорт станка.

Деформирующие элементы 2 расположены в головке 6 в одной плоскости fQ,

которая составляет с горизонтальной плоскостью острый угол (р как этом показано на фиг. 1, где дана развертка цилиндрической поверхности детали диаметра D и точки касания шаровых элементов с деталью

обозначены ABCDEFPQ на одной прямой fQ. Если теперь провести окружность через точки А и Q диаметра d AQ, то ее центром будет точка О. Ось устройства ОО (см. фиг. 2) перпендикулярна плоскости чертежа

(фиг. 1) и проходит через точку О, вокруг которой и вращается головка 6 при настройке на величину S - подан на один элемент за один оборот детали в мм/об.

Для определения величины угла установки р построим на фиг. 1 два прямоугольных треугольника АаО и Аае с прямыми углами при вершине а, причем сторона Ае параллельна оси детали в и равна S(Z - 1)/2, отсюда

д.-112-11 .

Тогда согласно построения

Кв,п0„ 2Авва

Z-1) Sin в/2 ;

Аа Ae Slntf S

„n SfZ-losing .

Угол подъема винтовой линии, описываемой каждым деформирующим элементом из их числа Z, определится из следующей зависимости

0 arctg( JTD/SC)

где Sc Z-S - суммарная подача всех Z элементов на один оборот детали.

Производя преобразования, получим

sin tp

(Z - 1) sin arctg (яР/Sc ) d

Анализируя геометрические построения на фиг. 1 видим, что

р+1р 0 - в - 1

Подставляя вместо в и р их значения, получаем

Cp--arct pO/z s)

-ar-osin

S(Z-Q-sin Qpctg (W/z 5

0)

мм обрабатывали при скорости V 1,5 м/с; 0,09; 0,11; 0,28 и 0,39 мм/об, статической силе на 8 шариков 210 кгс, диаметрах шариков 10мм. расчетном диаметре d 40 мм и угле р в пределах 88°30 и 83°10;в зависимости от подачи.

Производительность обработки определялась по следующей формуле

10

n SZVMM2/c.

В опытах была получена следующая производительность:

а) при одноинструментальной обработке, когда Z 1, а S 0,09 мм/об,п 0,09 1.5 0,135 -10эмм2/с

б) при одновременной обработке восемью шариками

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной чистовой обработки отверстий и инструмент для его осуществления | 1990 |

|

SU1796429A1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОЙ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2002 |

|

RU2228823C1 |

| СПОСОБ РАСКАТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2440230C2 |

| РАСКАТКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2438852C2 |

| Способ поверхностного пластического деформирования наружных поверхностей тел вращения | 2024 |

|

RU2824641C1 |

| Способ упрочняюще-чистовой обработки | 1985 |

|

SU1323351A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2230649C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2008 |

|

RU2373043C1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием | 1991 |

|

SU1773701A1 |

| Способ чистовой обработки детали | 1989 |

|

SU1703417A1 |

Использование: обработка металлов давлением, поверхностное пластическое деформирование. Сущность изобретения: деталь устанавливают в центрах токарного станка и сообщают ей вращение вокруг своей оси. Деформирующие элементы прижимают к обрабатываемой поверхности с заданным усилием. Точки приложения деформирующих элементов располагают на поверхности детали, ограниченной,полуцилиндром. Плоскость расположения деформирующих эЛёмв йтов наклонена относительно продольной оси детали. Угод наклона упомянутой плоскости устанавливают меньше 90°, но больше 80°. 2 ил.

Таким образом, зная величину подачи S, заданной за один деформэлемент, число элементов в устройстве Z, диаметр обрабатываемой детали Dx и диаметр окружности d, на которой располагаются центры крайних элементов, можно по формуле (1) определить угол р между линией AQ - расположения вершин деформэлементов 2 с горизонтальной плоскостью. Заметим, что величина d может приниматься разной 0.5D, а фиксация угла р производится винтом 8.

При чистовых методах обработки с шероховатостью, соответствующей 8-10 классу, величина максимальной и минимальной подач на один элемент колеблется в пределах 0,05-0,2 мм/об, поэтому на основании учтенных заданных величин предлагаемый угол р по формуле (1) не может быть меньше 80° и больше 90°, т.е. в пределах 80-90°.

В процессе обработки каждый из элементов Z будет описывать на обрабатываемой поверхности винтовую траекторию с шагом Sc, а расстояние между траекториями, измеряемое в направлении оси детали S или S SC/Z. Если рассматривать работу устройства, реализующего способ со стороны торца детали (см. фиг. 2), то центральный угол между соседними элементами будет равен т . Для одновременной обработки элементы 2 должны иметь соответствующий вылет, обеспеченный болтами.

Для опробования способа по критерию производительности было изготовлено устройство согласно разработанных чертежей для одновременной обработки поверхности восемью шариками. Образцы из стали 30x13 и 40х диаметром 80 мм и длиною 300

20

п 8 0,09 1,5 1,03 Ю3 мм2/с.

Таким образом, повышение производиельности в данном конкретном случае достигнуто в восемь раз.

Заметим, что предварительно образцы обрабатывались резанием с Ra 2,0-2,8 мкм, а после обработки их многошариковым инструментом высота шероховатостей уменьшилась на порядок Ra 0,2-0,25 мкм. При обработке тех же поверхностей одно- шариковым инструментом была получена такая же шероховатость, т.е. с использованием многоинструментной обработки качество поверхности не ухудшилось. Формула изобретения

производительности и расширения технологических возможностей, точки приложения деформирующих элементов располагают на поверхности детали, ограниченной полуцилиндром, а плоскость расположения деформирующих элементов наклонена по отношению к продольной оси детали.

4

Фиг.1

Фиг, 2

| Одинцов Л.Г | |||

| Упрочнение и отделка деталей поверхностный пластическим деформированием | |||

| Справочник | |||

| М.: Машиностроение , 1987, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1992-08-23—Публикация

1989-07-14—Подача