Изобретение относится к металлургии, з частности к разработке составов комплексных сплавов для легирования стали.

Цель изобретения - повышение эксплуатационной стойкости и коэффициента вязкости стали.

Выбор граничных пределов содержания компонентов в комплексном сплаве предлагаемого состава обусловлен следующим.

Стабильность и воспроизводимость свойств стали зависит от оптимального соотношения компонентов в ней, которое определяется исходным соотношением элементов в комплексной лигатуре.

Никель и кобальт, содержащиеся в лигатуре, оказывают аналогичное влияние на эксплуатационные характеристики стали, поэтому в предлагаемой лигатуре они вводятся так, чтобы их суммарное содержание находилось в пределах 0,2-3,0%,

Одновременное присутствие в сплаве хрома, углерода, кремния, алюминия, магния, никеля, кобальта, меди обеспечивает получение стали повышенной эксплуатационной стойкости и коэффициента вязкости

Характеристикой эксплуатационной стойкости таких деталей, как, например, высокопрочные болты, может быть принята величина разрушающего напряжения ( сгр ) при рабо re деталей в промышленной атм с- фере под нагрузкой при одном времени «. i- держки.

Стали предназначенные для деталей ответственного назначения, работающие в условиях промышленной атмосферы под нагрузкой, должны обладать, наряду с оысо- кой эксплуатационной стойкостью, также повышенным сопротивлением хрупкому разруиению, которое характеризуется коэффициентом вязкости Кв Величина козфXI

сл

о

СА

,

фициента вязкости не зависит от температуры, скорости деформирования, вида напряженного состояния и шляется фундаментальной характеристикой материала.

Выплавку комплексного силам производят в электропечи мощностью 16,5 МВ-А. Колоша шихты состоит из 600 кг хромовой руды, 140 кг коксового орешка, 20 кг шлака ферросилиция и 50 кг оборотных отходов. Продолжительность плавки 2 ч. Во время выпуска продуктов плаЬки йз гтечй в ковш первоначально выпускают шлак. В шлак вводят карбиды хрома после чего в шлак сливают высокоуглеродистый феррохром с переменной скоростью. Корольки металла, содержащие никель, кобальт и медь предварительно восстановленные карбидом хрома в шлаке, переходят а высокоуглеродистый феррохром, насыа ая его никелем, Ko6anVroM и мед ью.

Сталь выплавляют в 25-тонной дуговой электротяги мощностью 100 кВг. Сгаль предварительно йГскийляют сйликомарган- цем и легируют феррованадием. Оконча- тельное р а скйсЯё ни е и легирование проебдят комплексным сплавом.

Механические исггытанг я свойств включают одноосное растяжение с целью определения Стандартных характеристик - првдёяоЬ прочности м текучести, относи- телшйго удлийёняя, сужения использованием десятикратных образцов с Диаметром расчетной части 3 мм. Испытания механических свойств стали проводят на испытатель- ной машине ЦД 10/90. Испытания на

задержанное разрушение в промышленной атмосфере при одном времени выдержки (10 ч) проводят в специальных устройствах, для чего изготавливают образцы с надрезом. Испытанием при разных нагрузках устанавливается область напряжений, вызывающих разрушение образцов в течение контрольного Срока.

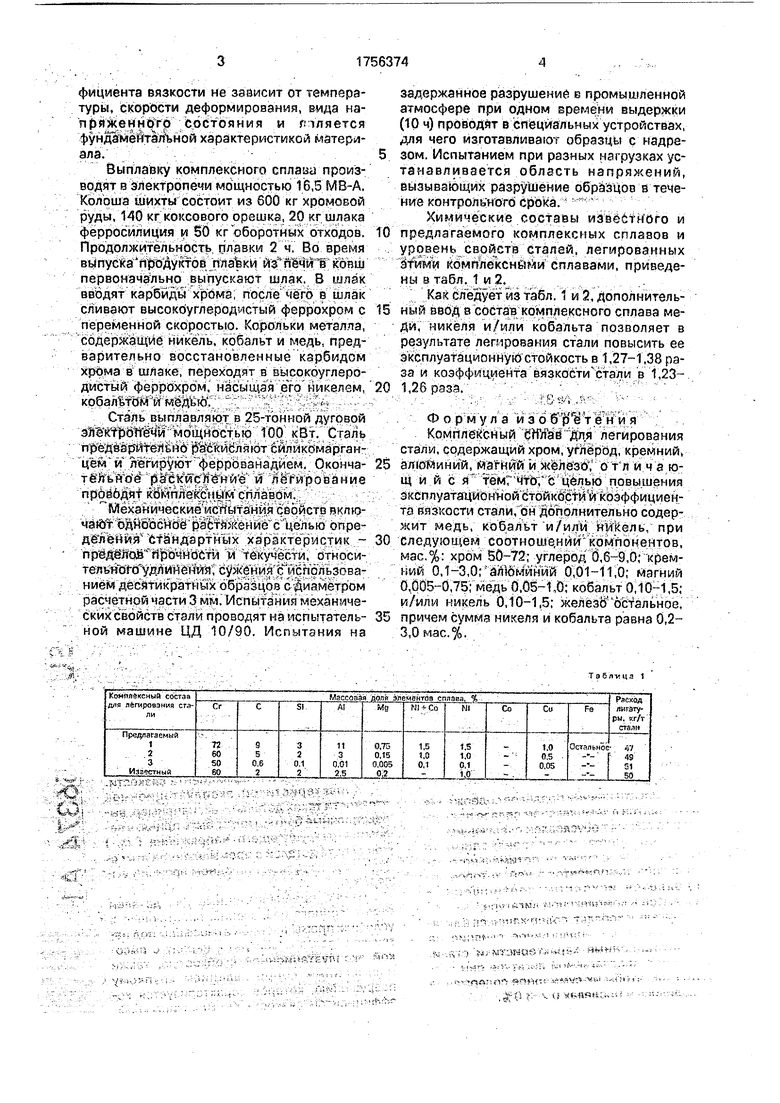

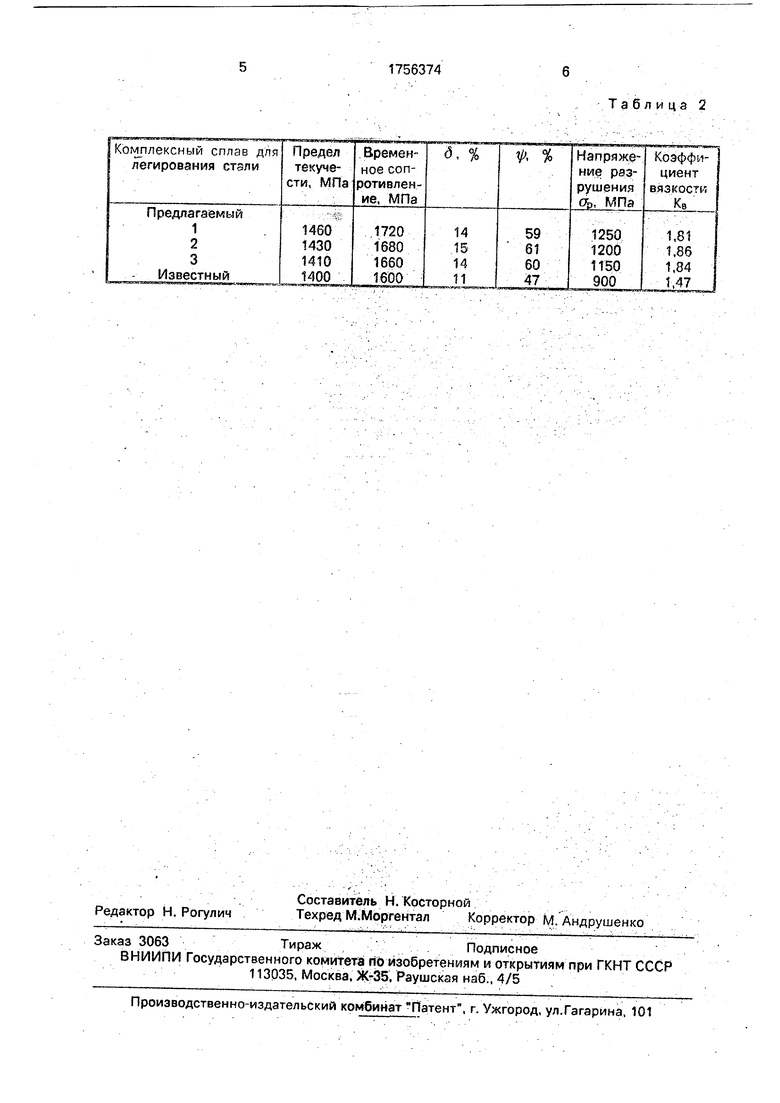

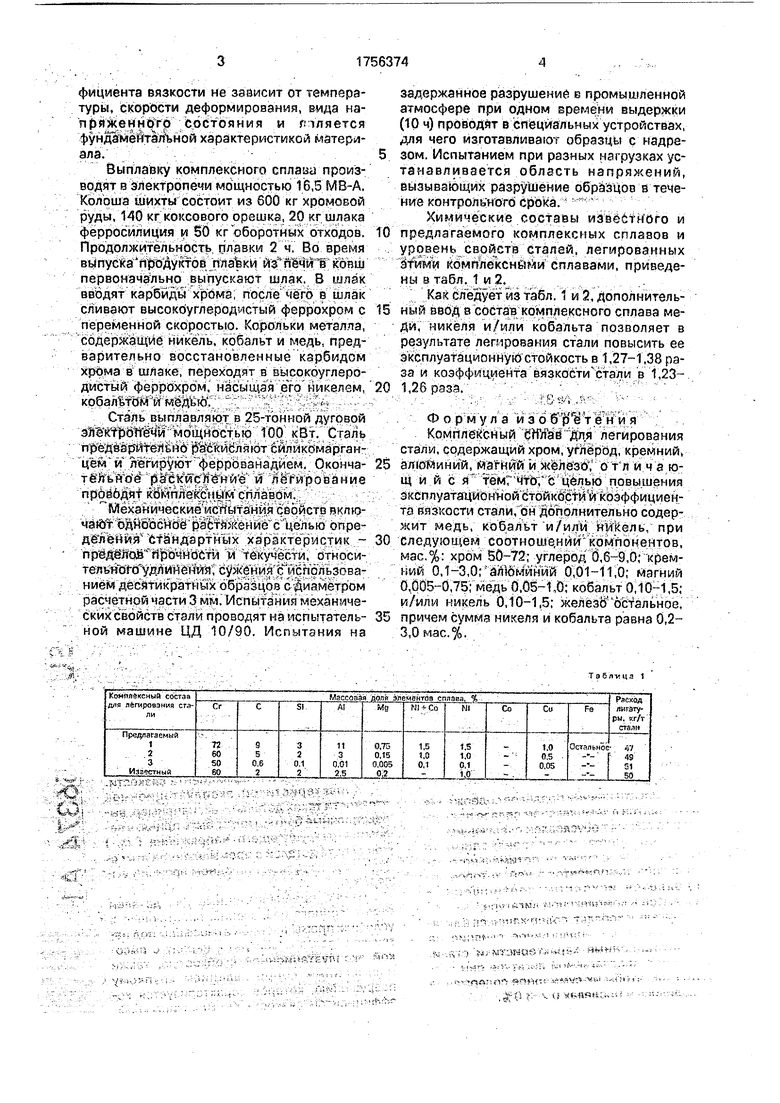

Химические составы известного и предлагаемого комплексных сплавов и уровень свойств сталей, легированных бттил комплексными сплавами, приведены в табл. 1 и 2.

Как следует из табл. 1 и 2, дополнительный ввод в состав комплексного сплава меди, никеля и/или кобальта позволяет в результате легирования стали повысить ее эксплуатационную стойкость в 1,27-1,38 раза и коэффициента вязкости стали в 1,23- 1,26 разч.

. s

Формула изоб p iтения Комплексный сЖае для легирования стали, содержащий хром, углерод, кремний алюминий, магний и железо, отличающийся темГ что, с целью повышения эксплуатационной стойкости и коэффициента вязкости стали, он дополнительно содержит медь, кобальт и/или никель, при Следующем соотношении компонентов, мае %: хром 50-72; углерод 0,6-9,0; кремний ОЛ-3,0; алюминий 0,01-11,0; магний 0,005-0,75; медь 0,05-1,0; кобальт 0,10-1,5; и/или никель 0,10-1,5; железо остальное, причем сумма никеля и кобальта равна 0,2- 3,0 мае. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексного сплава | 1989 |

|

SU1756372A1 |

| Легированная сталь | 1989 |

|

SU1756375A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365467C2 |

| КОМПЛЕКСНЫЙ МАТЕРИАЛ | 1999 |

|

RU2167207C1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| Литейный сплав на основе алюминия | 2002 |

|

RU2224811C2 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ выплавки серого чугуна | 1988 |

|

SU1613504A1 |

| Лигатура для чугуна | 1991 |

|

SU1803454A1 |

Изобретение относится к металлургии и может быть использовано для легирования . Цель изобретения - повышение эксплуатационной стойкости и коэффициента вязкости стали. Новый комплексный сплав для легирования стали содержит, мас.% Сг 50-72; С 0,6-9,0; Si 0,1-3.0; А 0,01-11,0; Мд 0,005-0,75; Си 0,05-1,0; NI и/или Со 0,1- 1,50 и Fe - остальное, причем сумма N1 + Со равна 0,2-3,0%. Дополнительный ввод в состав комплексного сплава Си, N1 и/или Со позволяет в результате легирования повысить эксплуатационную стойкость стали в 1,27-1,38 раза и коэффициент вязкости стали в 1,23-1,26 раза. 2 табл.

Тэблуца 1

1 м 4

Г5Д ,1 -Ч

.ч 4 V

Таблица 2

| Шаговый накопитель | 1991 |

|

SU1813060A3 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Сплав для раскисления,легирования и модифицирования стали | 1980 |

|

SU926056A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-23—Публикация

1989-06-21—Подача