Изобретение относится к машиностроению и может быть использовано для получе- ния неразъемного соединения неметаллических деталей, например прямолинейного силового стержня с тонкостенной оболочкой.

Анализ технических характеристик тонкостенных оболочек из композиционных материалов (КМ), нагруженных осевыми сжимающими нагрузками, показал, что наибольшей несущей способностью при наименьшей массе обладают оболочки, подкрепленные силовым набором, в том числе прямолинейными силовыми стержнями, закрепленными на внутренней поверхности оболочки в продольном направлении.

Известна конструкция соединения деталей - подкрепляющего шпангоута с оболочкой из КМ (стеклопластика). Прочность соединения скрепляемых деталей обеспечивается не только адгезионной связью, а также поперечными скрепляющими элементами (шипами), выполненными в виде свободных концов металлических волокЬн, образованных путем крацевания поверхности шпангоута и орие нтйрТэванньТх в радиальном направлении.

К недостаткам известного соединения следует отнести ограниченную прочность конструкции, обусловленную низкой прочностью закрепления обрезков металлических волокон в кольцевом шпангоуте при малом шаге осевых пазов; недостаточным количеством свободных концов металлических волокон, внедренных в оболочку, при большом шаге осевых пазов; низкой адгезией металлических волокон, внедренных в стенку оболочки, с полимерным материалом оболочки; нарушением целостности и снижением кольцевой прочности подкрепляющего шпангоута при образовании в нем осевых пазов; при малой глубине осевых пазов недостаточная высота свободных концов металлических волокон не обеспечивает поперечного армирования по всей толщине оболочки.

Увеличение прочности соединения подкрепляющего набора с оболочкой способствует .повышению несущей способности конструкции. Этому же содействует сниже(Л

С

х| ся о о о со

ние дефектности в оболочке. В то же время опыт отработки нагруженных оболочек из КМ обнаружил значительные сложности в обеспечении монолитности оболочек, обусловленные производственными несовершенствами процесса изготовления: отклонениями от оптимальных темперзтур- но-временных и силовых параметров режима отверждения, разбросом содержания смолы в препреге и т.д. Образующиеся в оболочке в процессе отверждения макродефекты в виде межслоевых расслоений в значительной степени (в 1,5-2,0 раза) снижают несущую способность подключенной оболочки,

Цель изобретения - разработка конструкции соединения, которая позволила бы повысить прочность и несущую способность соединения.

Поставленная цель достигается тем, что соединение снабжено скобами из композиционного материала, в которых размещен стержень, и двумя ребрами жесткости, расположенными вдоль стержня на стыках перекладин и полок скоб, при этом полки скоб выполнены за одно целое с шипами

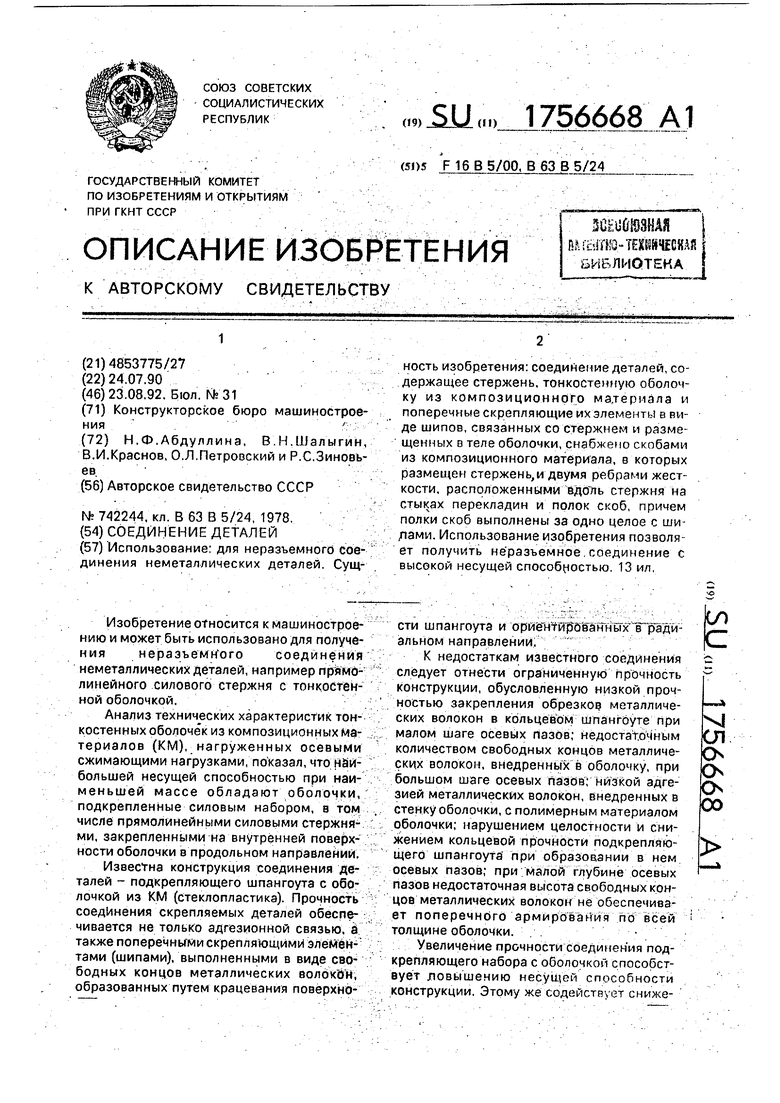

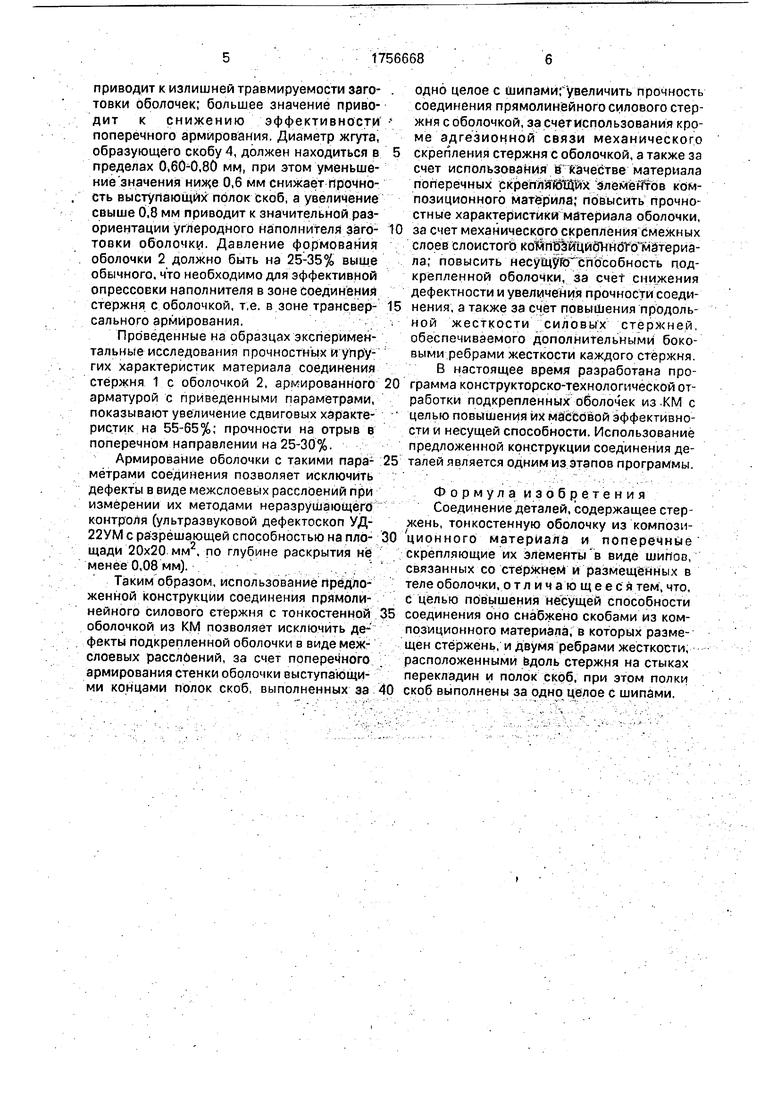

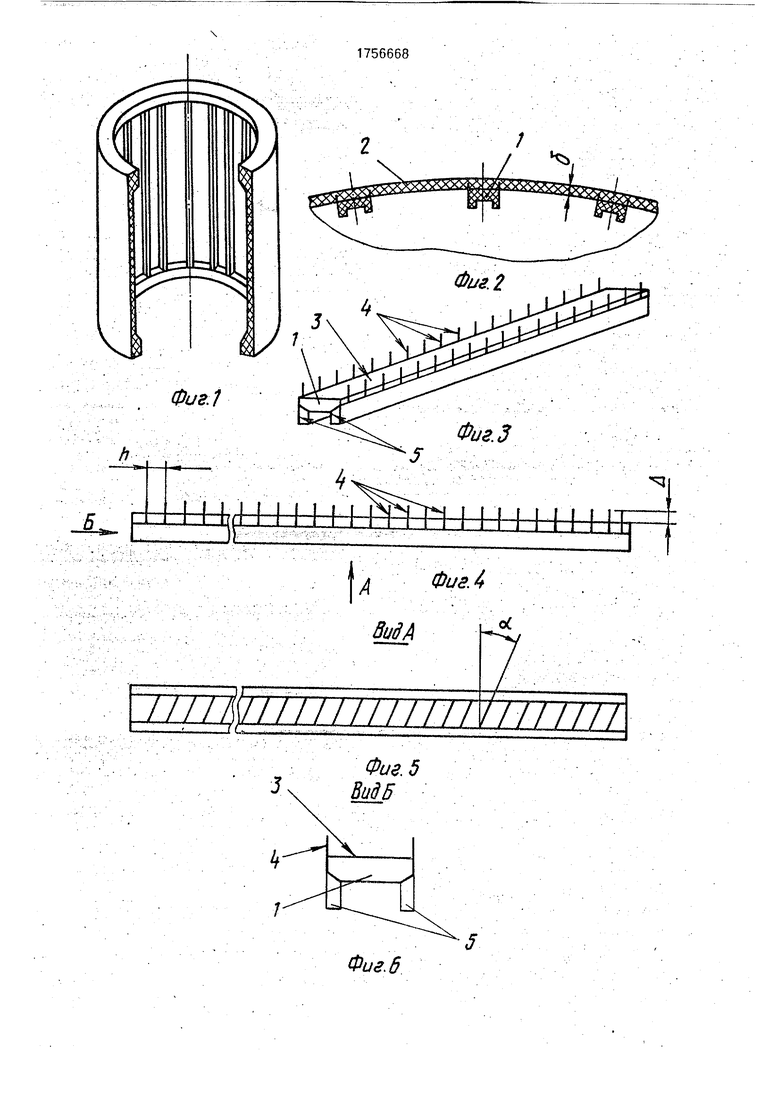

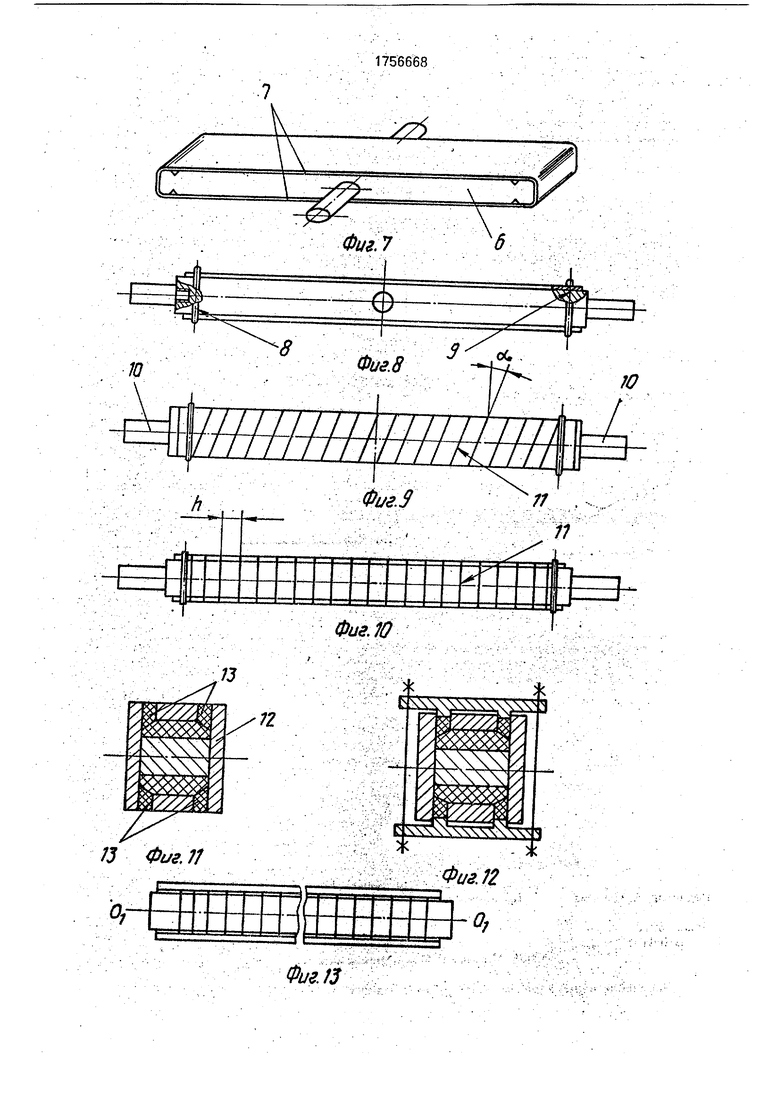

На фиг. 1 представлена тонкостенная подкрепленная оболочка из КМ, общий вид; на фиг. 2 - соединение прямолинейного силового стержня с оболочкой; на фиг. 3 и 4 - прямолинейный силовой стержень; на фиг. 5 - вид А на фиг. 4; на фиг. 6 - вид Б на фиг. 4; на фиг. 7-13 - схемы основных этапов изготовления.

Прямолинейный силовой стержень 1 является элементом продольного подкрепляющего набора тонкостенной оболочки 2 из углепластика, нагруженной в процессе эксплуатации осевыми сжимающими силами. Соединение образуется путем скрепления одной стороной 3 (контактной) стержня 1 с оболочкой 2 в процессе изготовления подкрепленного корпуса. Соединение снабжено скобами 4, выполненными из предварительно пропитанного углеродного жгута. Свободные концы полок скоб 4, вы- 1 полненные за одно целое с шипами, выступают над контактной поверхностью 3 стержня на величину А, не превышающую толщины стенки д отвержденной оболочки. Соединение также снабжено двумя ребра- ми 5 жесткости, расположенными вдоль стержня на стыке перекладин и полок скоб. При изготовлении соединения образование заготовки 2 осуществляется с прокалыванием слоев препрега заготовки выступающими полками скоб 4 до набора Толщины заготовки. При формовании и отверждении заготовки образуется стенка оболочки 2

толщиной д, слои которой армированы в поперечном направлении выступающими концами полок скоб 4. При этом осуществляется не только адгезионное соединение

стержня 1 с оболочкой 2, но и механическое, значительно повышающее прочность связи. Последовательность этапов изготовления неразъемного соединения прямолинейного силового стержня с тонкостенной

оболочкой. На технологическую оправку 6 производится выкладка - намотка высокомодульного углеродного препрега, образующего заготовку 7 стержня 1 (фиг.1), После фиксации и натяжения заготовок 7 посредством стекложгутов 8, намотанных в канавки 9, производят обрезку технологических концов заготовки и вворачивают полуоси 10 в торцы оправки (фиг.8). Затем производят намотку поперечных слоев жгутового препрега 11, образующего заготовку скоб 4. При этом на рабочих поверхностях оправки укладку жгута 11 ведут под углом а (фиг. 9 и 10), а на боковых поверхностях оправки вертикально (для чего на боковых поверхностях

оправки выполнены полуцилиндрические канавки глубиной 0,60-0,80 мм с шагом h, определяющим шаг расположения скоб 4). После установки на оправку ограничивающей рамки 12 осуществляют укладку препрега-заготовки 13 боковых ребер 5 (фиг. 11). После формования и отверждения (фиг. 12) образованной заготовки осуществляют разрезку жгутового препрега 11 по осевой линии OiOi (фиг,13) и образование таким

образом двух прямолинейных силовых стержней (фиг.6). Набор изготовленных стержней укладывается в продольные канавки, образованные в гипсовом подслое металло- гипсовой оправки, таким образом, что контактная сторона 3 каждого стержня располагается заподлицо с формообразующей поверхностью оправки, а свободные концы полок скоб 4 выступают над контактной поверхностью стержня. После этого образуется заготовка оболочки 2 путем последовательного нанесения слоев углеродного наполнителя, пропитанного полимерным связующим.

Экспериментально-технологические

проработки, проведенные на стадии технических предложений, позволяют сформулировать последовательность этапов отработки технологических параметров изготовления, при этом произведена количественная оценка ряда основных параметров. Шаг h расположения скоб 4 находится в пределах 15-25 мм, при этом меньшее значение шага не увеличивает эффективность армирования, в то же время

приводит к излишней травмируемости заго- тонки оболочек; большее значение приводит к снижению эффективности поперечного армирования. Диаметр жгута, образующего скобу 4, должен находиться в пределах 0,60-0,80 мм, при этом уменьшение значения ниже 0,6 мм снижает прочность выступающих полок скоб, а увеличение свыше 0,8 мм приводит к значительной раз- ориентации углеродного наполнителя заго- товки оболочки. Давление формования оболочки 2 должно быть на 25-35% выше обычного, что необходимо для эффективной опрессоеки наполнителя в зоне соединения стержня с оболочкой, т,е. в зоне трансвер- сального армирования.

Проведенные на образцах экспериментальные исследования прочностных и упругих характеристик материала соединения стержня 1 с оболочкой 2, армированного арматурой с приведенными параметрами, показывают увеличение сдвиговых характеристик на 55-65%; прочности на отрыв в поперечном направлении на 25-30%.

Армирование оболочки с такими пара- метрами соединения позволяет исключить дефекты в виде межслоевых расслоений при измерении их методами неразрушающего контроля (ультразвуковой дефектоскоп УД- 22УМ с разрешающей способностью на пло- щади 20x20 мм2, по глубине раскрытия не менее 0,08 мм).

Таким образом, использование предложенной конструкции соединения прямолинейного силового етержня с тонкостенной оболочкой из КМ позволяет исключить дефекты подкрепленной оболочки в виде межслоевых расслоений, за счет поперечного армирования стенки оболочки выступающими концами полок скоб, выполненных за

одно целое с шипамигувеличить прочность соединения прямолинейного силового стержня с оболочкой, за счетиспользования кроме адгезионной связи механического скрепления стержня с оболочкой, а также за счет использования в Качестве материала поперечных скреплййЫцТ х элементов композиционного материла; повысить прочностные характеристики материала оболочки, за счет механического скрепления смежных слоев слоистого коШ0зйцй{Шнбго мэтериа- ла; повысить несущукРспособность подкрепленной оболочки, за счет снижения дефектности и увеличения прочности соединения, а также за счет повышения продольной жесткости силовых стержней обеспечиваемого дополнительными боковыми ребрами жесткости каждого стержня В настоящее время разработана программа конструкторско-технологической отработки подкрепленных оболочек из КМ с целью повышения их массовой эффективности и несущей способности. Использование предложенной конструкции соединения деталей является одним из этапов программы.

Формула изобретения Соединение деталей, содержащее стержень, тонкостенную оболочку из композиционного материала и поперечные скрепляющие их элементы в виде шипов, связанных со стержнем и размещенных в теле оболочки, отличающееся тем, что, с целью повышения несущей способности соединения оно снабжено скобами из композиционного материала, в которых размещен стержень, и двумя ребрами жесткости, расположенными вдоль стержня на стыках перекладин и полок скоб, при этом полки скоб выполнены за одно целое с шипами.

Фиг.

1756668

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Торовый опорный шпангоут | 1979 |

|

SU870634A1 |

| ИНТЕГРАЛЬНАЯ ПАНЕЛЬ МИНИМАЛЬНОЙ МАССЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОБВОДООБРАЗУЮЩИХ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2542801C2 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| РАЗМЕРОСТАБИЛЬНОЕ ИНТЕГРАЛЬНОЕ ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2230406C2 |

| Способ изготовления звукопоглощающего устройства турбореактивного двигателя | 2022 |

|

RU2796302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДКРЕПЛЕННОЙ ОБОЛОЧКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505409C2 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| ТОРОВЫЙ ШПАНГОУТ | 2017 |

|

RU2657719C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

Использование1 для неразъемного соединения неметаллических деталей. Сущность изобретения: соединение деталей, содержащее стержень, тонкостенную оболочку из композиционного мадермзла и поперечные скрепляющие их элемента в виде шипов, связанных со стержнем и размещенных в теле оболочки, снабжено скобами из композиционного материала, в которых размещен стержень, и двумя ребрами жесткости, расположенными вдо ль стержня на стыках перекладин и полок скоб, причем полки скоб выполнены за одно целое с ши Яами. Использование изобретения позволяет получить неразъемное соединение с высокой несущей способностью 13 ил

ТГГЩН1111II111II

тУ..

ФигЛ

ВиёА

//ZZZ7Z

Фие.5 ВидБ

Фиг. 6

SI

&

Фиг.7

sri

I

Фие.З

Фиг Ю

С 1

Фиг. 12

О,

| Способ соединения шпангоутов с обечайкой в оболочках из стеклопластика | 1978 |

|

SU742244A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-24—Подача