Изобретение относится к области исследования свойств металлов и может быть использовано для разработки рациональных режимов деформирования различных пространственных конструкций типа панелей, коробов и других заготовок с вытянутой ойыо из труднодеформируемых сплавов.

Известен способ исследования деформируемости материалов, заключающийся в нагружении трубчатых образцов, с различ-. ным соотношением внутреннего и внешнего радиусов, внутренним давлением. Образцы доводят до разрушения и определяют деформируемость в момент разрушения.

Однако данный способ исследования применим лишь для трубчатых заготовок и оценка деформируемости образца происходит только в момент разрушений его.

Наиболее близким является способ определения пластичности прокаткой-растяжением, заключающийся в прокатке одного конца образца в валках прокатного стана. С другого конца образец имеет головку, которая посредством упора тормозится в процессе испытания образца, вызывая растяжение средней его части до разрыва.

Однако для испытания пластичности по известному способу необходимо дополнительное технологическое оборудование и

изготовление образцов определенного типа.

Цель изобретения - повышение точности оценки деформируемости панелей и коробов путем учета коробления полки профиля.

Поставленная цель достигается тем, что в способе, по которому заготовку подвергают горячей штамповке для придания ей формы элемента конструкций и после снятия давления определяют параметр, характеризующий деформируемость, предварительно используют группу заготовок, при этом обработку давлением заготовок с различной толщиной S полки осуществляют с различной степенью сжатия N, определяемой из соотношения N S - Sr, где Sr - предварительно заданная толщина полки, удовлетворяющая условию Sr S 5д (5Д - минимальная толщина полки, обеспечивающая заполнение профиля штампа), в качестве параметра деформируемости выбирают отношение стрелы f прогиба полки профиля после охлаждения элемента конструкции к толщ - не S полки, строят зависимость (f/S) от (N/S), по этой зависимости определяют величину N степени обжатия, соответствующую заданному значению . штамповку основной заготовки осуществляют при степени сжатия N .

Отличительными признаками изобретения являются: призматическая форма исходного образца; предварительно заданная толщина полки Sr определяется с учетом гарантированного припуска (Si + 82), где Si - минимальная толщина слоя сплава, гарантирующего точность получения необходимой геометрии, S2 - толщина слоя, обеспечивающая необходимое качество поверхностного слоя чистовой детали; минимальная толщина полки 5Д определяется в зависимости от объема исходной заготовки, когда при получении полки с максимально допустимой толщиной обеспечивается заполнение профиля штампа, т.е. выполняются все геометрические размеры заготовки; начальная толщина заготовки S0 определяется из условия постоянства обьема исходной заготовки и окончательной заготовки с учетом обьема сплава, идущего в облой; при назначении режима деформирования заготовки используется допускаемая величина гтрелки прогиба f для определения степени обжатия на основании зависимости (f/S) от (N/S).

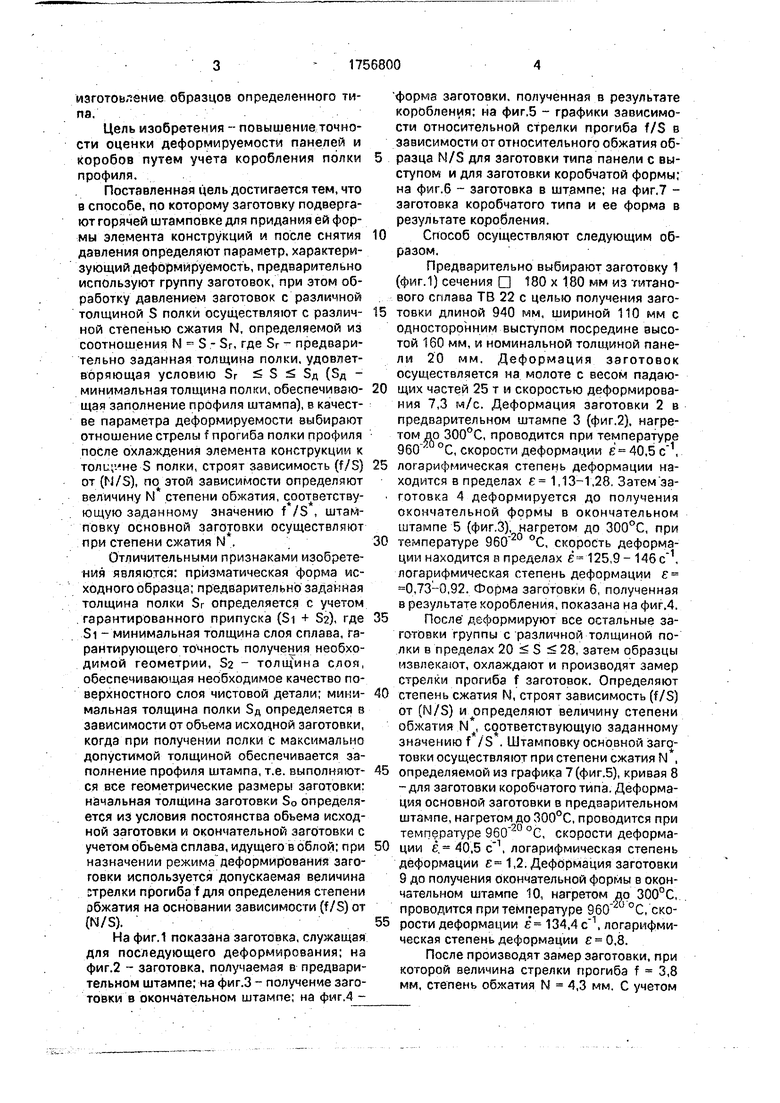

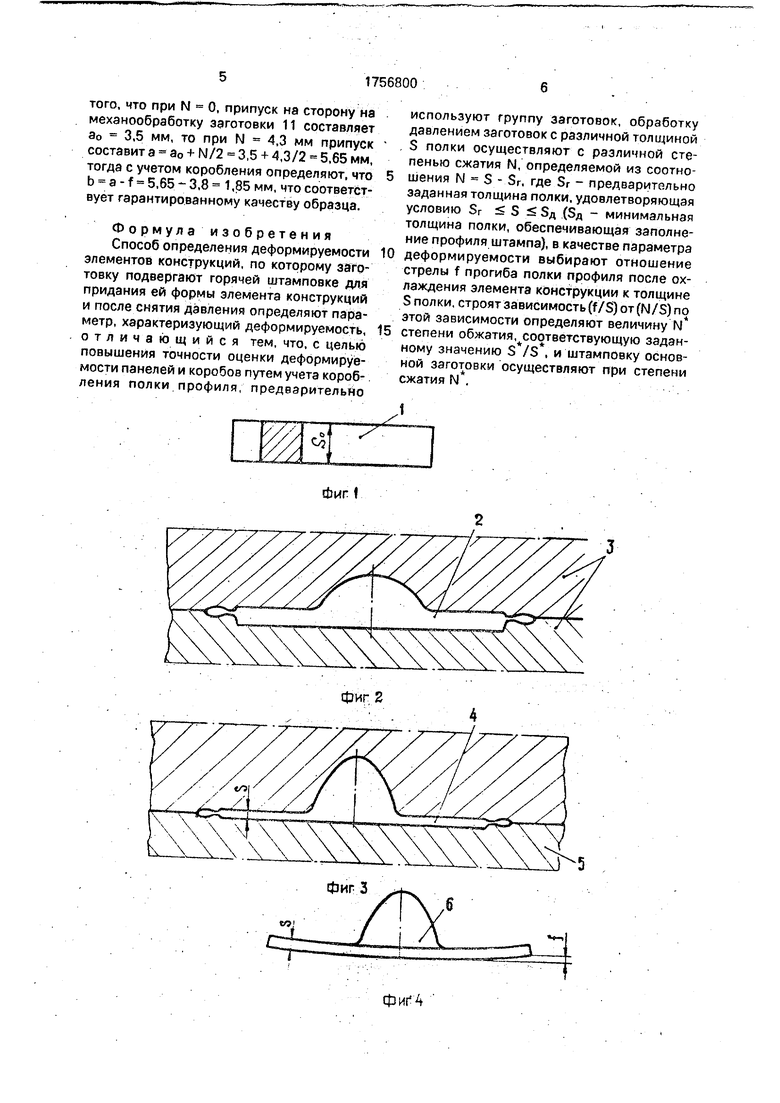

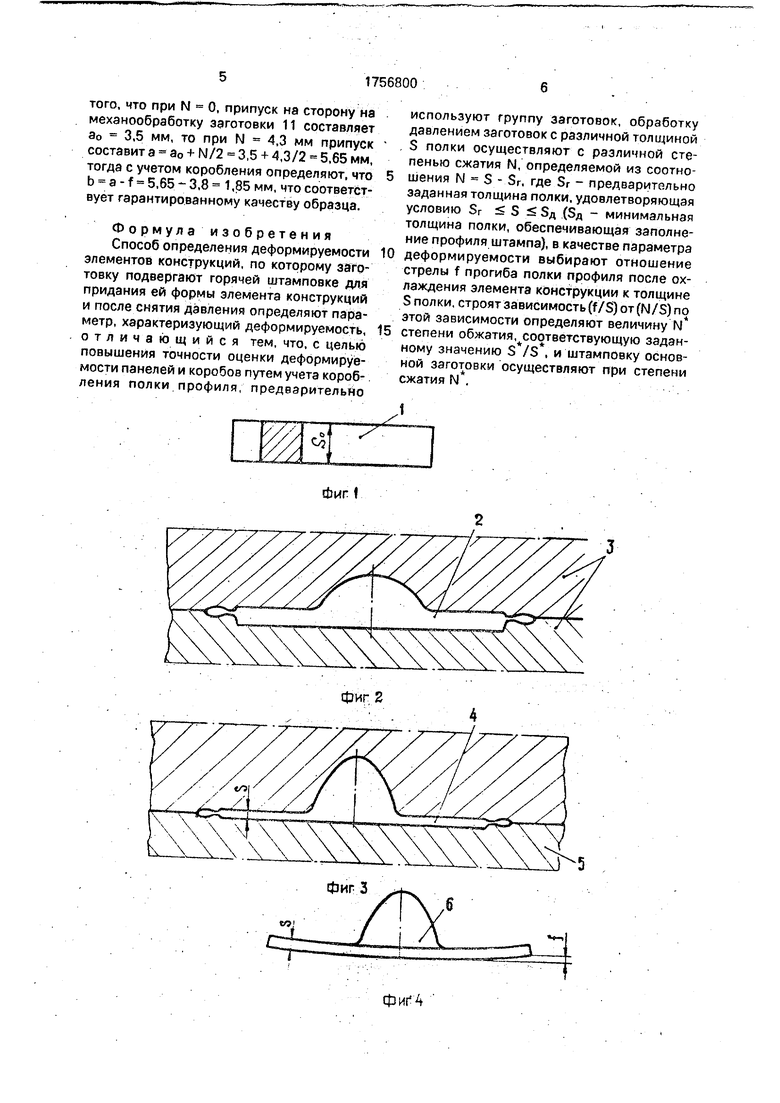

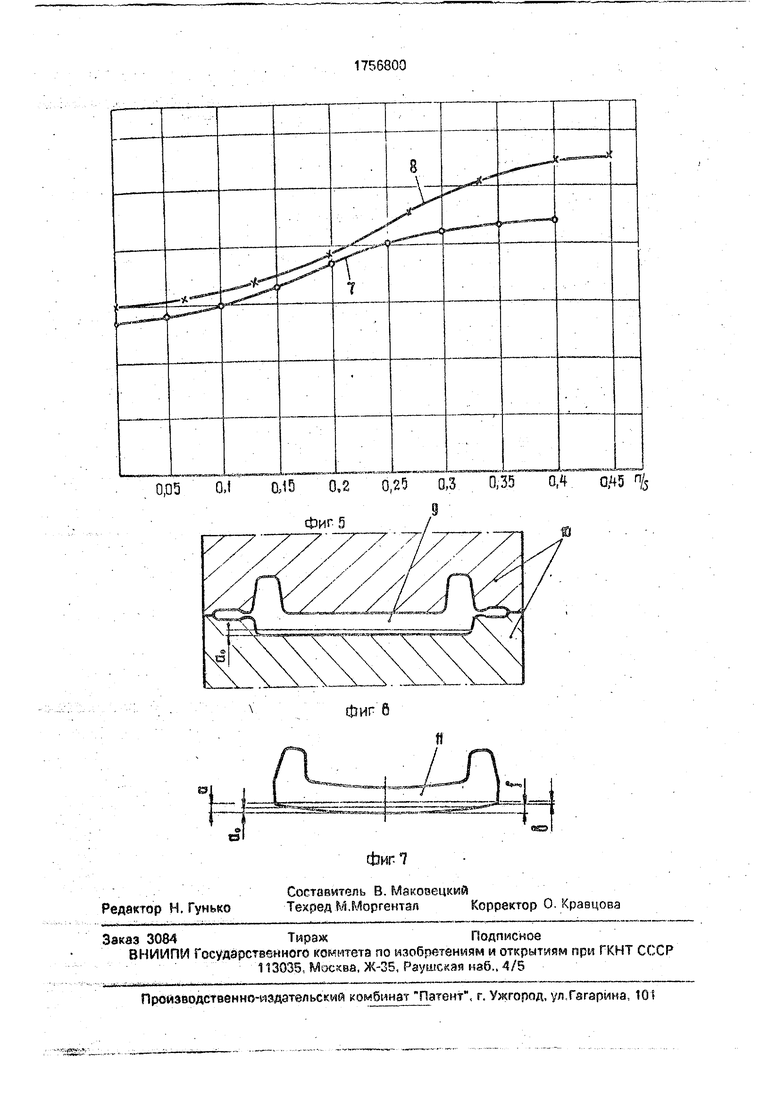

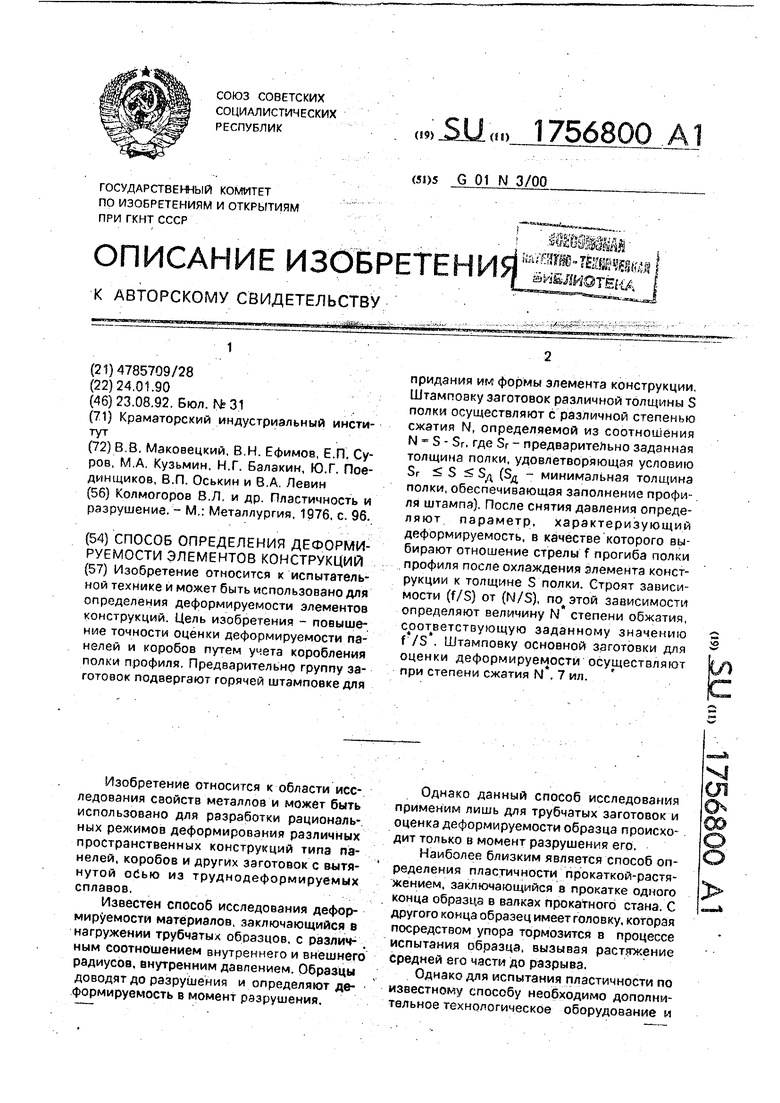

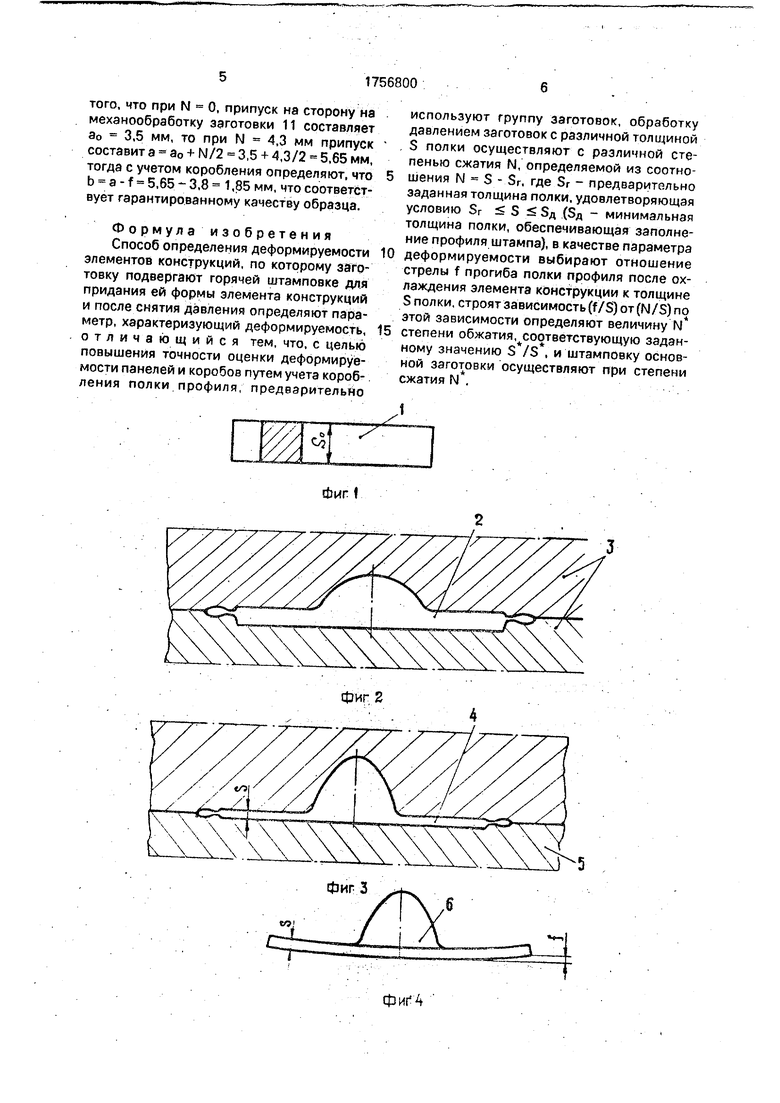

На фиг.1 показана заготовка, служащая для последующего деформирования; на фиг.2 - заготовка, получаемая в предварительном штампе; на фиг.З - получение заготовки в окончательном штампе; на фмг.4 форма заготовки, полученная в результате коробления; на фиг.5 - графики зависимости относительной стрелки прогиба f/S в зависимости от относительного обжатия образца N/S для заготовки типа панели с выступом и для заготовки коробчатой формы; на фиг.б - заготовка в штампе; на фиг.7 - заготовка коробчатого типа и ее форма в результате коробления.

Способ осуществляют следующим образом.

Предварительно выбирают заготовку 1 (фиг.1) сечения П 180 х 180 мм из титанового сплава ТВ 22 с целью получения заготовки длиной 940 мм, шириной 110 мм с односторонним выступом посредине высотой 160 мм, и номинальной толщиной панели 20 мм. Деформация заготовок осуществляется на молоте с весом падающих частей 25 т и скоростью деформирования 7,3 м/с. Деформация заготовки 2 в предварительном штампе 3 (фиг.2), нагретом до 300°С, проводится при температуре 960 °С, скорости деформации е 40,5 ,

логарифмическая степень деформации находится в пределах е 1,13-1,28. Затем эа- готовка 4 деформируется до получения окончательной формы в окончательном штампе 5 (фиг.З), нагретом до 300°С, при

температуре °С, скорость деформации находится в пределах ё 125,9 - 146 , логарифмическая степень деформации Е- 0,73-0,92. Форма заготовки 6, полученная в результате коробления, показана на фиг.4.

После деформируют все остальные заготовки группы с различной толщиной полки в пределах 20 S 28, затем образцы извлекают, охлаждают и производят замер стрелки прогиба f заготовок. Определяют

степень сжатия N, строят зависимость (f/S) от (N/S) и определяют величину степени обжатия N, соответствующую заданному значению f /S . Штамповку основной заготовки осуществляют при степени сжатия N.

определяемой из графика 7 (фиг.5), кривая 8 -для заготовки коробчатого типа. Деформация основной заготовки в предварительном штампе, нагретом до 300°С, проводится при температуре °С, скорости деформации е. 40,5 , логарифмическая степень деформации в- 1,2. Деформация заготовки 9 до получения окончательной формы в окончательном штампе 10, нагретом до 300°С, проводится при температуре 960 °С, ско5 рости деформации ё- 134,4 , логарифмическая степень деформации Ј 0,8.

После производят замер заготовки, при которой величина стрелки прогиба f 3,8 мм, степень обжатия N 4,3 мм. С учетом

того, что при N 0, припуск на сторону на механообработку заготовки 11 составляет а0 3,5 мм, то при N 4,3 мм припуск составит а а0 + N/2 3,5 + 4,3/2 5,65 мм, тогда с учетом коробления определяют, что b а - f 5,65 3,8 1,85 мм, что соответствует гарантированному качеству образца.

Формула изобретения Способ определения деформируемости элементов конструкций, по которому заготовку подвергают горячей штамповке для придания ей формы элемента конструкций и после снятия давления определяют параиспользуют группу заготовок, обработку давлением заготовок с различной толщиной S полки осуществляют с различной степенью сжатия N, определяемой из соотно5 шения N S - Sr. где Sr - предварительно заданная толщина полки, удовлетворяющая условию Sr S 5д (5д - минимальная толщина полки, обеспечивающая заполнение профиля штампа), в качестве параметра

10 деформируемости выбирают отношение стрелы f прогиба полки профиля после охлаждения элемента конструкции к толщине S полки, строят зависимость (f/S) от (N/S) по этой зависимости определяют величину N

метр, характеризующий деформируемость, 15 степени обжатия соответствующую заданотличающийся тем, что, с целью повышения точности оценки деформируемости панелей и коробов путем учета коробления полки профиля, предварительно

ному значению , и штамповку основной заготовки осуществляют при степени сжатия N ,

используют группу заготовок, обработку давлением заготовок с различной толщиной S полки осуществляют с различной степенью сжатия N, определяемой из соотношения N S - Sr. где Sr - предварительно заданная толщина полки, удовлетворяющая условию Sr S 5д (5д - минимальная толщина полки, обеспечивающая заполнение профиля штампа), в качестве параметра

деформируемости выбирают отношение стрелы f прогиба полки профиля после охлаждения элемента конструкции к толщине S полки, строят зависимость (f/S) от (N/S) по этой зависимости определяют величину N

степени обжатия соответствующую заданстепени обжатия соответствующую заданному значению , и штамповку основной заготовки осуществляют при степени сжатия N ,

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок панелей с выступами | 1989 |

|

SU1697965A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| Способ изготовления поковок типа панелей с разносторонне расположенными выступами | 1990 |

|

SU1789317A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| СПОСОБ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ НЕЖЕСТКИХ ЗАГОТОВОК | 2001 |

|

RU2198769C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Способ обработки концевых участков балки С-образного сечения | 2020 |

|

RU2746190C1 |

| СПОСОБЫ СМАЗКИ ДЛЯ УЛУЧШЕНИЯ СПОСОБНОСТИ ДЕФОРМИРОВАТЬСЯ ПРИ ШТАМПОВКЕ | 2011 |

|

RU2572639C2 |

Изобретение относится к испытательной технике и может быть использовано для определения деформируемости элементов конструкций. Цель изобретение - повышение точности оценки деформируемости панелей и коробов путем учета коробления полки профиля. Предварительно группу заготовок подвергают горячей штамповке для придания им формы элемента конструкции Штамповку заготовок различной толщины S полки осуществляют с различной степенью сжатия N, определяемой из соотношения N - S - Sr, где Sr - предварительно заданная толщина полки, удовлетворяющая условию Sr S 5д (Зд - минимальная толщина полки, обеспечивающая заполнение профиля штампа). После снятия давления определяют параметр, характеризующий деформируемость, в качестве которого выбирают отношение стрелы f прогиба полки профиля после охлаждения элемента конструкции к толщине S полки. Строят зависимости (f/S) от (N/S), зависимости определяют величину N степени обжатия, соответствующую заданному значению . Штамповку основной заготовки для оценки деформируемости осуществляют при степени сжатия N . 7 ил.

eoj

фиг 2

Г1

0,05 0,l 0,15 0,2 0,25 0,3 0,35 ОД (ДО %

9

Фиг 5

фиг б

/

У

| Колмогоров В.Л, и др | |||

| Пластичность и разрушение | |||

| - М.: Металлургия, 1976, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1992-08-23—Публикация

1990-01-24—Подача