Изобретение относится к области сварочного производства, в частности к составам электродных покрытий и предназначено для использования в различных отраслях промышленности, преимущественно для электродуговой резки, прошивки отверстий, удаления дефектных мест, разделки дефектов литья изделий из чугуна, стали и медных сплавов

Известен состав электродного покрытия для дуговой резки, содержащей следующие компоненты, ™ас.%:

Целлюлоза4-6

Железный порошок Остальное Недостатком описанного аналога является не обеспечение достаточной производительности процесса электродной резки, так как он не содержит компонентов, обладающих флюсующими свойствами.

При использовании в качестве газообразующего материала целлюлозы в атмосферу дуги, а значит и в зону дыхания сварщика, могут попадать значительные количества моноокиси углерода СО (угарный газ), который образуется при разложении целлюлозы.

Известен состав электродного покрытия, содержащий следующие компоненты. мас.%:

Мрамор40-44

Гематит46-48

Поташ2-4

Ферромарганец6-8

При резке данными электродами на повышенных токах, происходит значитепьный разогрев электродного стержня и его растрескивание, что в свою очередь приводит к ухудшению поверхности реза Уменьшение

XI

силы тока приводит к снижению производительности процесса.

Наиболее близким у заявляемому является выбранный в качестве прототипа состав электродного покрытия для электродуговой резки, содержащий следующие компоненты, мас.%:

Мрамор30-42

Глина2-6

Слюда3-6

Сода0,5-1,5

Калий хромово-кислый0,5-1,5

Калий хромовато-кислый 0,5-1,5 ГематитОстальное

К существенным недостаткам прототипа можно отнести неудовлетворительную производительность резки и нестабильное горение дуги; процесс резки сопровождается большим разбрызгиванием металла; в настоящее время мрамор не только дефицитный, но и сравнительно дорогостоящий компонент электродных покрытий.

Целью изобретения является повышение производительности электродуговой резки. Высокая производительность резки обеспечивается путем обеспечения низкой вязкости образующихся шлаков, которые легко выдуваются газовым потоком из зоны резки.

Для достижения указанной цели в состав электродного покрытия, содержащий оксиды железа и слюду, дополнительно введен перовскитовый концентрат и угольную золу, а оксиды железа введены в виде отхода абразивной зачистки стального проката, при следующем соотношении компонентов, мас.%:

Оксиды железа в виде отхода абразивной зачистки стального проката 40-60 Слюда2-9

Перовскитовый концентрат 25-30 Угольная зола8-26

Перовскитовый концентрат вводится в электродное покрытие для стабилизации горения дуги и защиты кромки реза от окисления и науглераживания.

Перовскитовый концентрат содержит следующие компоненты, мас.%: TI02 48,11 P20s 0,025 Реобщ. 3,55 SlOz 5,71 V20s0.0026 S0,09

NB205 0,92 Nl0,022

TaaOs 0.045 Си0,026

ThOa0,350 СаСОз 41,0

Пылевидный отход

абразивной зачистки низко и среднеуглеро- дистых сталей применяется в составе электродного покрытия с целью стабилизации горения дуги.

Угольная зола вводится в обмазку электрода с целью разжижения металла, удаляемого из полости реза и тугоплавкости покрытия. Достигается это за счет большого содержания углерода в угольной золе. Угольная зола содержит следующие компоненты, мас.%:

С9,8

Si0249,0

СаО2,72

МдО1,38

А 20з14,28

МпО0.15

TI021,02

5Реобщ8,07

FeO0,72

Ремет1,13

Ре20з9,11

Na20+K203,77

0 NiOСледы

Сг20з0,17

Си0,11

Угольная зола - продукт сгорания уголь ной пыли в котлах ТЭЦ. В настоящее время угольная зола из котлов в увлажненном виде выбрасывается в отвал, ухудшая тем самым экологию окружающей среды, поэтому использование золы в качестве компонента

0 покрытия экономически и экологически эффективно.

Угольная зола - дешевый компонент вводится в обмазку электродов с целью снижения их себестоимости.

Введение в состав электродного покрытия угольной золы позволяет существенно повысить термостойкость покрытия {стойкость против скалывания при нагреве электродного покрытия), что позволяет

Q повысить силу тока при резке металла и связанную с этим производительность.

Предлагаемое покрытие позволяет получить стабильный процесс горения дуги большой мощности, а также обеспечивает надежную защиту места реза от воздействия воздуха, что достигается за счет углекис- лого газа, образующегося вследствие диссоциации карбоната кальция, содержащегося в перовскитовом концентрате. Введение в состав покрытия угольной

0 золы, леровскитового концентрата и отходов абразивной зачистки стального проката приводит к низким технологическим свойствам обмазки при опрессовке. поэтому для достижения хороших технологических

5 свойств покрытия в состав введена слюда. Кроме того, образующийся при расплавле- нии слюды шлак покрывает кромки реза равномерным слоем, предотвращая их дальнейшее окисление и насыщение атмос-1

5

5

ферными газами. При этом качество металпа в зоне реза улучшается.

Выбор граничных параметров обусловлен тем, что:

в случае введения оксидов железа в виде отхода абразивной зачистки стального проката менее 40% ухудшается стабильность горения дуги;

-введение оксидов железа свыше 60% приводит к ухудшению технологических свойств обмазки при опрессовке;

-содержание слюды менее 2% приводит к снижению стабильности горения дуги, обмазочная масса становится недостаточно пластичной, что затрудняет ее скольжение по стенке калибрующей фильеры и приводит к неравномерности покрытия электрода, ухудшается нанесение покрытия на электродные стрежни, образуются задиры и трещины.

Увеличение ее содержания свыше 9% не дает существенного повышения технологичности обмазочной массы и экономически нецелесообразно, а также образуется большое количество шлака при плавления покрытия, что ухудшает процесс резки, снижает его производительность.

Содержание перовскитового концентрата менее 25% приводит к ухудшению стабилизации горения дуги, а также к плохой защите кромки реза от окисления.

Введение перовскитового концентрата свыше 30% экономически нецелесообразно.

Угольная зола, введенная в состав электродной обмазки в количестве менее 8% не обеспечивает разжижение металла, удаляемого из полости реза и не обеспечивает должную термостойкость покрытия, причем производительность резки не увеличивается.

Введение угольной золы свыше 26% ухудшает технологические свойства обмазочной массы.

Проведенный анализ заявляемого состава свидетельствует, что положительный эффект при осуществлении изобретения будет получен благодаря тому, что заявляемый состав обеспечит повышение производительности дуговой резки.

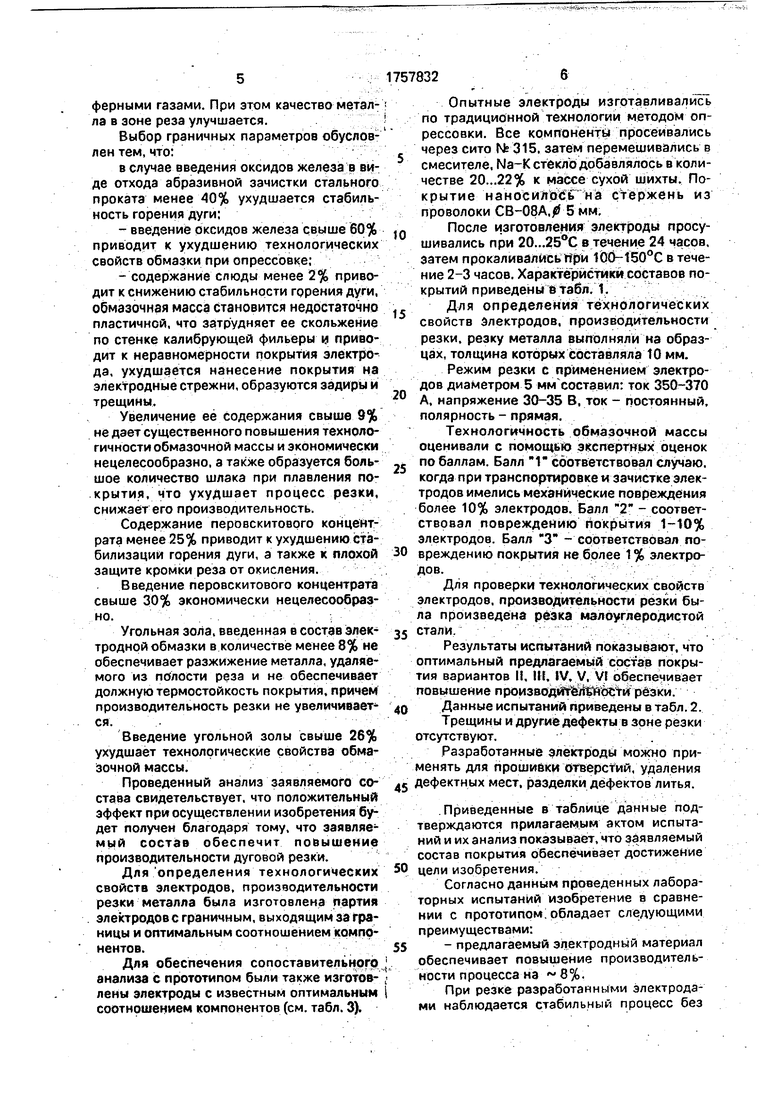

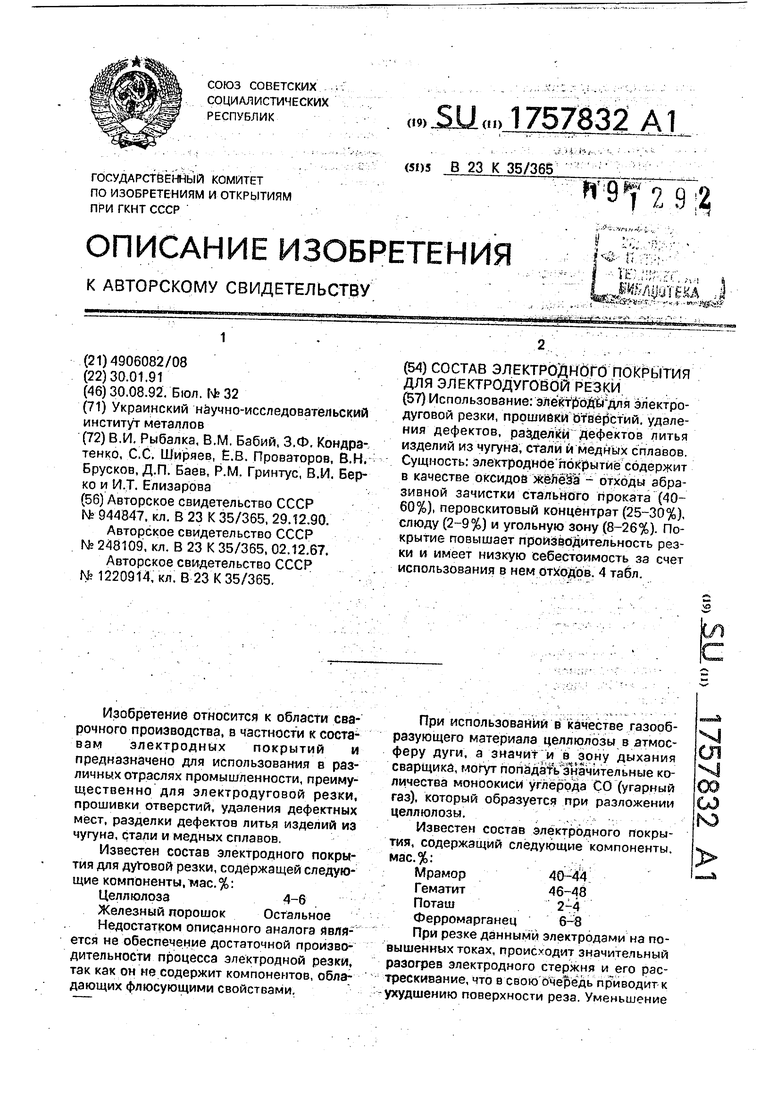

Для определения технологических свойств электродов, производительности резки металла была изготовлена партия электродов с граничным, выходящим за границы и оптимальным соотношением компонентов.

Для обеспечения сопоставительного анализа с прототипом были также изготов- лены электроды с известным оптимальным соотношением компонентов (см. табл. 3).

o

5

0

5

0

5

0

5

0

5

Опытные электроды изготавливались по традиционной технологии методом оп- рессовки. Все компоненты просеивались через сито № 315. затем перемешивались в смесителе, Na-K стекло добавлялось в количестве 20...22% к массе сухой шихты. Покрытие наносилось на стержень из проволоки СВ-08А./0 5 мм.

После изготовления электроды просушивались при 20...25°С в течение 24 часов, затем прокаливались при 100-150°С в течение 2-3 часов. Характеристики составов покрытий приведены в табл. 1.

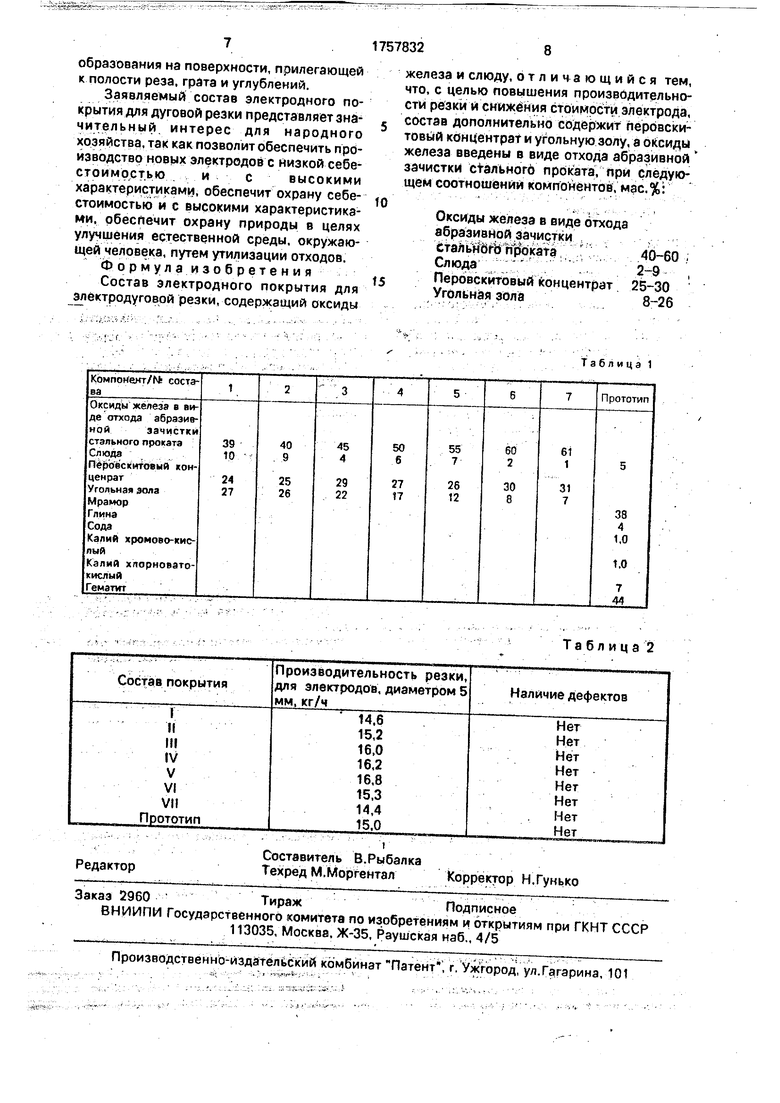

Для определения технологических свойств электродов, производительности резки, резку металла выполняли на образцах, толщина которых составляла tO мм.

Режим резки с применением электродов диаметром 5 мм составил: ток 350-370 А, напряжение 30-35 В, ток - постоянный, полярность - прямая.

Технологичность обмазочной массы оценивали с помощью экспертных оценок по баллам. Балл 1 соответствовал случаю, когда при транспортировке и зачистке электродов имелись механические повреждения более 10% электродов. Балл 2 - соответствовал повреждению покрытия 1-10% электродов. Балл 3 - соответствовал повреждению покрытия не более 1 % электродов.

Для проверки технологических свойств электродов, производительности резки была произведена резка малоуглеродистой стали

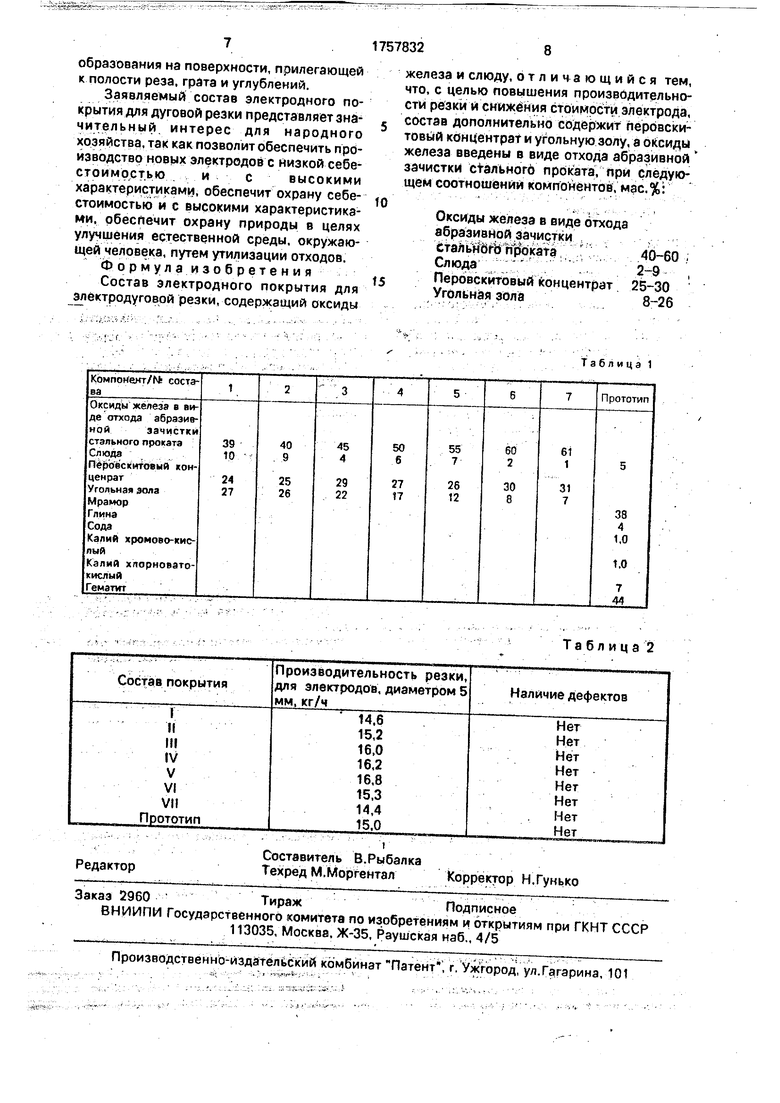

Результаты испытаний показывают, что оптимальный предлагаемый состав покрытия вариантов II. Ill, IV, V, VI обеспечивает повышение производительности резки. Данные испытаний приведены в табл. 2. Трещины и другие дефекты в зоне резки отсутствуют.

Разработанные электроды можно применять для прошивки отверстий, удаления дефектных мест, разделки дефектов литья.

Приведенные в таблице данные подтверждаются прилагаемым актом испытаний и их анализ показывает, что заявляемый состав покрытия обеспечивает достижение цели изобретения.

Согласно данным проведенных лабораторных испытаний изобретение в сравнении с прототипом обладает следующими преимуществами:

- предлагаемый электродный материал обеспечивает повышение производительности процесса на 8%.

При резке разработанными электродами наблюдается стабильный процесс без

образования на поверхности, прилегающей к полости реза, грата и углублений.

Заявляемый состав электродного покрытия для дуговой резки представляет зна- чительный интерес для народного хозяйства, так как позволит обеспечить производство новых электродов с низкой себестоимостью и с высокими характеристиками, обеспечит охрану себестоимостью и с высокими характеристиками, обеспечит охрану природы в целях улучшения естественной среды, окружающей человека, путем утилизации отходов. Формула изобретения Состав электродного покрытия для электродуговой резки, содержащий оксиды

железа и слюду, отличающийся тем, что, с целью повышения производительности резки и снижения стоимости электрода, состав дополнительно содержит перовски- товый концентрат и угольную золу, а оксиды железа введены в виде отхода абразивной зачистки стальногб проката, при следующем соотношении компонентов, мас.%:

Оксиды железа в виде отхода абразивной зачистки стал ьнбго проката 40-60 .

Слюда 2-9

Перовскитовый концентрат 25-30 Угольная зола8-26

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛОВ | 2002 |

|

RU2209716C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2049637C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| Электрод для ручной электродуговой резки металлов | 1990 |

|

SU1722754A1 |

Использование: электродьгдля электродуговой резки, прошивки отверстий, удаления дефектов, разделки дефектов литья изделий из чугуна, стали и медных сплавов Сущность: электродное покрытие содержит в качестве оксидой желёйа - отходы абразивной зачистки стального проката (40- 60%), перовскитовый концентрат (25-30%), слюду (2-9%) и угольную зону (8-26%). Покрытие повышает производительность резки и имеет низкую себестоимость за счет использования в нем отходов. 4 табл.

Таблица 1

Таблица 2

| Состав электродного покрытия для дуговой резки | 1980 |

|

SU944847A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU248109A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия для электродуговой резки | 1984 |

|

SU1220914A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1991-01-30—Подача