1

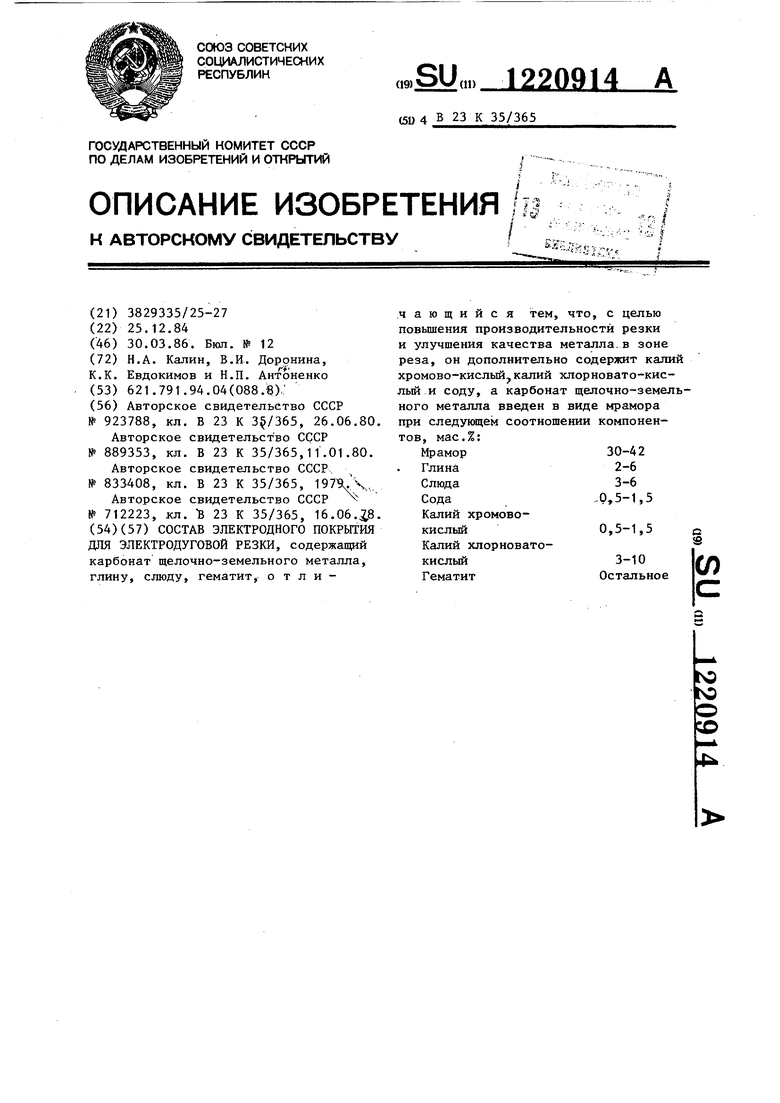

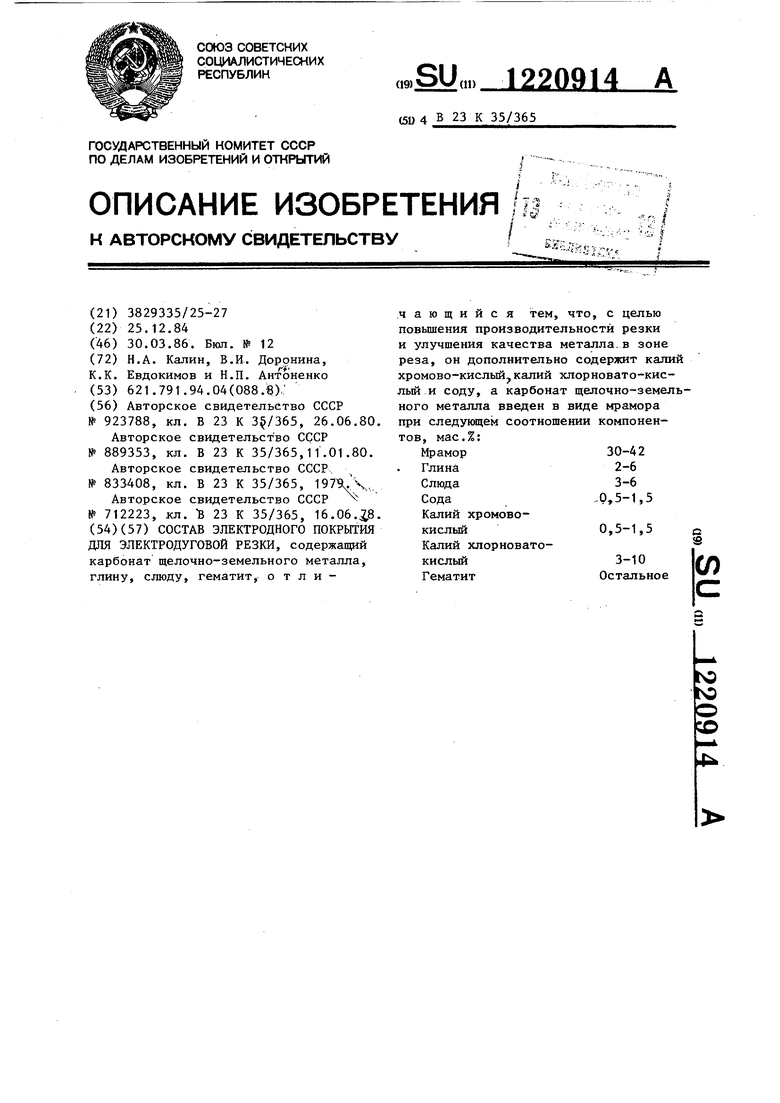

Изобретение относится к сварке, частности.-К составу электродного порытия, применяемого для резки.

Целью изобретения является повышение производительности резки и улучшение качества металла в зоне реза.

Калий хромово-кислый () вводится в состав с целью повьшзения стабильности горения дуги как на постоянном, так и на переменном ток что объясняется низким потенциалом ионизации калия. Кроме того, калий хромово-кислый при диссоциации в зо дуги вьиеляет свободный кислород, способствующий активизации процесса резки.

При введении калия хромово-кисло го менее 0,5% процесс горения дуги не стабильньм, качество резки ухудшается. При введении более 5% калия хромово-кислого наблюдается ухудшение процесса резки из-за образовани большого количества тугоплавкой

СГ- 2000°С) окиси хрома.

л ,rtВведение в состав покрытия калия хлорновато-кислого дало новый технологический. . эффект повышения произвдительности и качества резки.

ТеПЛ, калия хлорновато-кислого .В зоне сварочной дуги происходи его диссоциация с вьщелением свободного кислорода, идущего на активацию процесса резки

2KC10j--2КС1 + ЗОг

4Fe 30 2Fe,Oa.

Далее происходит процесс разрушения окиси железа хлористым калием КС1 с образованием легкоплавкого хлористого железа FeClg. Образовавшаяся в результате реакции щелочь (), взаимодействуя с глиной (.. x2SiOj), повьш1ает температуру кристаллизации шпака до , что связано с образованием щелочного алюмоси.- лнката калиофелита

AljO, 2Si02 (JCgO

AljO, 2Si02)

При этом шлак легко удаляется из.. зоны реза, что препятствует дальнейшему протеканию процесса резки.

Введение калия хлорновато-кислого в количестве менее 3% не обеспечивает вьщеленне достаточного количества кислорода, причем производительность резки не увеличивается. При введении калия хлорновато-кислого в количестве более 10% образуется большое количество шпака, содержащего щелочной

AljO,x

алюмосиликат калиофелит (К 0- 2810) . При этом значительно повышается температура кристаллизации шлака (до 1700 С), что ухудшает процесс

резки.

Введение в состав покрытия глины позволяет значительно повысить термостойкость покрытия, покрытие плавится несколько позже электродного стержня. Образующаяся трубка из нерасплавившегося покрытия способствует направленному в зону резки потоку газов и кислорода, выделяющегося при диссоциации компонентов покрытия. Рез при этом получается более ровный и чистый. При содержании глины менее 2% эффект повьш1ения термостойкости не проявляется. При содержании глины более 6% увеличивается тугоплавкость покрытия, что ухудшает качество резки.

Слюда в составе покрытия улучшает его опрессовочные свойства при механизированном способе изготовления электродов. Кроме того, образующийся при ее расплавлении шпак покрывает кромки реза равномерным слоем, предотвращая их дальнейшее окисление И насыщение атмосферными газами. При этом качество металла в зоне реза улучшается. При введении в состав покрытия слюды менее 3% ухудшается нанесение покрытия на электродные стержни, образуются задиры и треш;ины. При содержании слюды в покрытии более 6% образуется большое количество шпака при плавлении покрытия, что ухудшает процесс резки, снижает его производительность.

Сода вводится в состав покрытия с целью улучшения технологических свойств обмазочной массы при механизированном способе нанесения покрытия, а также как ионизатор дуги.

Содержание соды в количестве менее 0,5% ухудшает технологические свойства обмазочной массы и качество изготовляемых электродов.

При содержании соды более 1,5% в электродном покрытии образуются вздутия, поры и трепщны.

Технология изготовления электродов с предлагаемым составом покрытия

обычная. В качестве электродных стержней используется сварочная проволока марки св08 или св08А.

Было изготовлено пять вариантов электродов с пpeдлaгae ым составом покрытия.

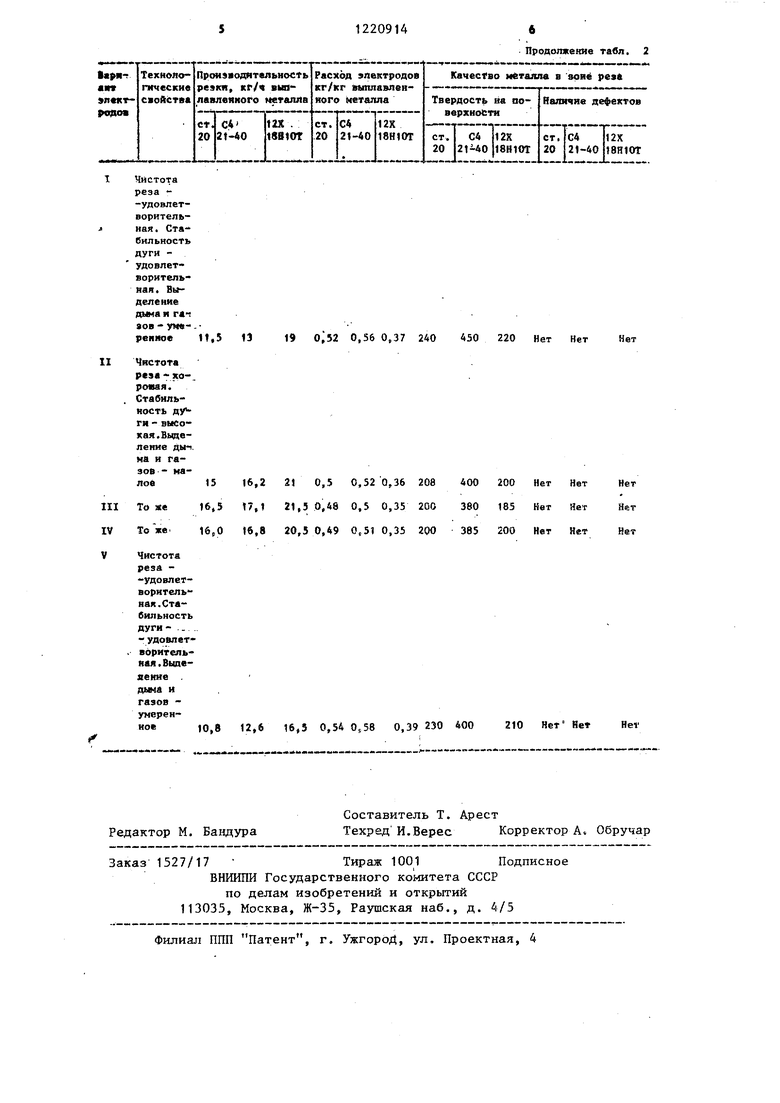

Составы покрытий изготовленных электродов приведены в табл. 1.

Для проверки технологических свойств и качества металла в зоне реза быпа произведена резка малоуглеродистой стали 20, чугуна СЧ21г40 и нержавеющей стали 12Х18Н10Т. Толщина Ьбразцов составляла 10 мм.

Оптимальный режим резки при приме нении электродов диаметром 5 мм соствил 340-380А. Напряжение на дуге 35-40В. Ток постоянный, полярность прямая.

Результаты проверки технологи- ческих свойств и качества металла в зоне реза приведены в табл. 2.

Результаты испытаний технологических свойств электродов и качества металла в зоне реза показывают, что оптимальньй предлагаемый состав покрытия вариантов II, III, IV обеспечивает улучшение технологических свойств электродов при резке, повышает производительность резки в 1,5 раза и уменьшает расход электродов .

Качество металла в зоне реза высокое, трещины и другие дефекты

Прото- Чистота тип реза -удовлетвор. 10

Стабильностьдуги - удовлетв. Вьщеление дыма и газов - большое

12,5

18 0,33 0,57 0,38 250 500 250 Н«т Трец.

10

20914

отсутствуют. Твердость металла на поверхности реза снижается, что облегчает последующую механическую обработку кромок реза.

Разработанные электроды можно использовать для вырезки дефектов швов, строжки корня шва, удаления грата, резки и выплавки дефектов в oтлйвkax из чугуна, нержавею1цих сталей и цветных металлов, что даст большой экономический, эффект.

IT а б л и ц а

0,3 0,5

59,4

0,3 0,5 1,0 1,5

1 1,5

3 61

46

10 33

11

26

Таблица 2

Нет

Редактор М. Бандура

Составитель Т. Арест

Техред И.Верес Корректор А. Обручар

1527/17 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

| Состав электродного покрытия для резки чугуна | 1988 |

|

SU1562093A1 |

| Состав электродного покрытия для электродуговой резки | 1991 |

|

SU1757832A1 |

| Состав электродного покрытия | 1988 |

|

SU1539030A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛОВ | 2002 |

|

RU2209716C1 |

| Электрод для сварки чугуна | 1989 |

|

SU1676776A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия для холодной сварки чугуна | 1985 |

|

SU1316775A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| Авторское свидетельство СССР № 923788, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного материала | 1980 |

|

SU889353A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР | |||

| Состав электродного покрытия | 1980 |

|

SU833408A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1977 |

|

SU712223A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-30—Публикация

1984-12-25—Подача