| название | год | авторы | номер документа |

|---|---|---|---|

| Подводимая опора | 1986 |

|

SU1404241A1 |

| Подводимая опора | 1988 |

|

SU1590319A1 |

| Подводимая опора | 1990 |

|

SU1710270A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Блок самоустанавливающихся опор | 1981 |

|

SU1007902A2 |

| Подводимая опора | 1988 |

|

SU1641562A1 |

| Зажимной поворотный патрон | 1978 |

|

SU764862A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ГЕНЕРАТОР ПАРОГАЗОВОЙ СМЕСИ | 1987 |

|

RU2009343C1 |

| Устройство для обработки деталей типа гильз цилиндров | 1983 |

|

SU1122441A2 |

Использование: в технологической оснастке металлорежущих станков. Сущность изобретения: подводимая опера содержит корпус 1, в котором размещены толкатель 4 и подпружиненный плунжер 8, взаимодействующие по клиновым скосам, выполненным соответственно на толкателе 4 и плунжере 8 На нижней поверхности толкателя 4 выполнен косой срез 12, смещенный вдоль оси толкателя 4 относительно клинового скоса. На плунжере 8 выполнен прямоугольный выступ. Опора обеспечивает при ходе толкателя 4 вперед подвод плунжера 8 с опорным элементом 9 к обрабатываемой детали 10 и заклинивание плунжера 8, а при ходе толкателя 4 назад - расклинивание толкателя 4 и принудительный отвод плунжера 8 с опорным элементом 9. 3 ил

ел

(UU21

Изобретение относится к станкостроению, в частности к технологической оснастке металлорежущих станков.

Цель изобретения - повышение надежности, расширение функциональных возможностей и уменьшение габаритов.

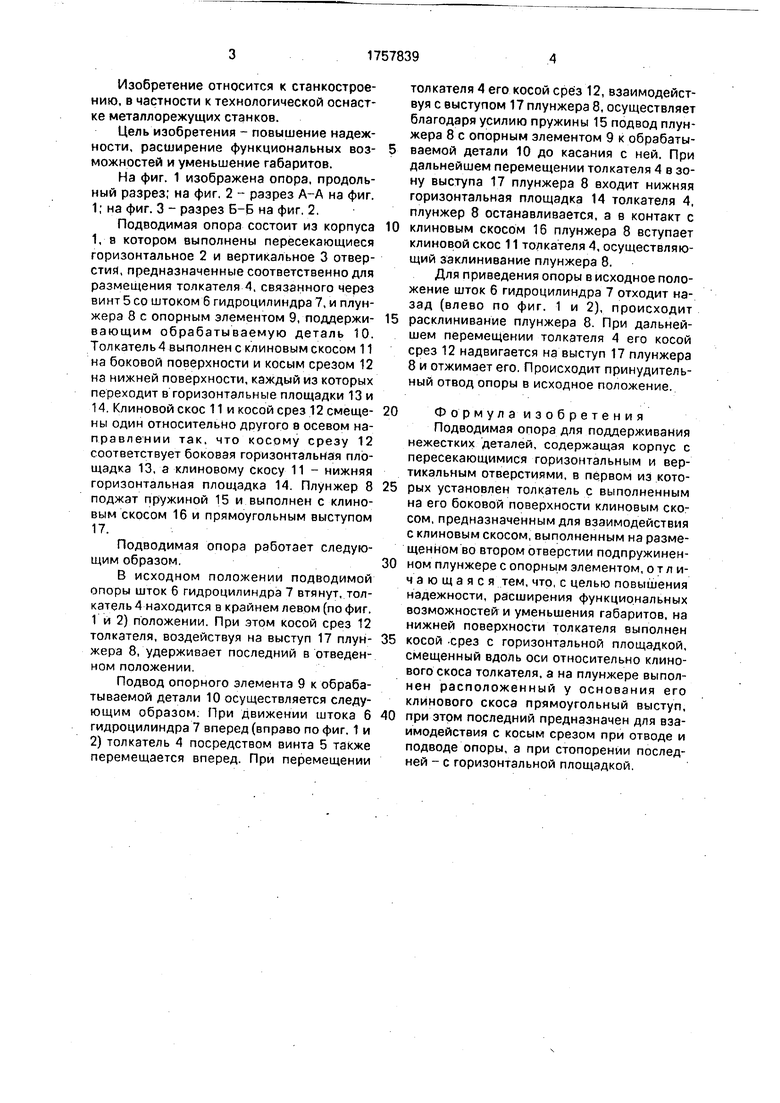

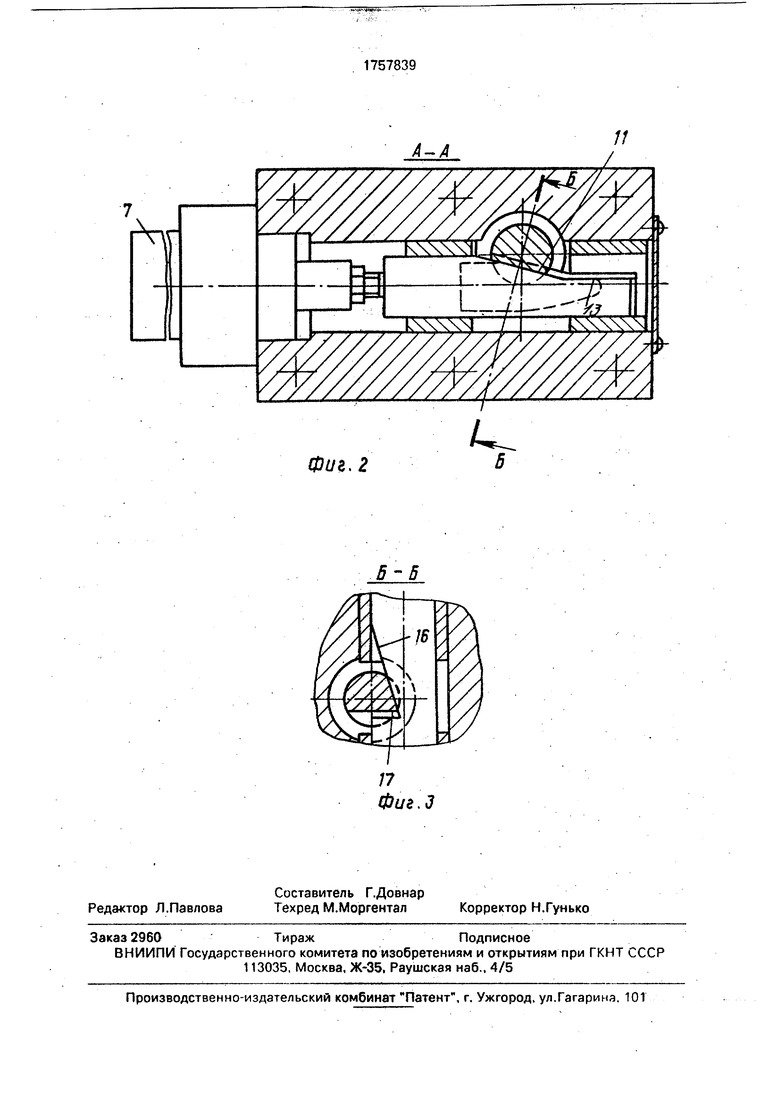

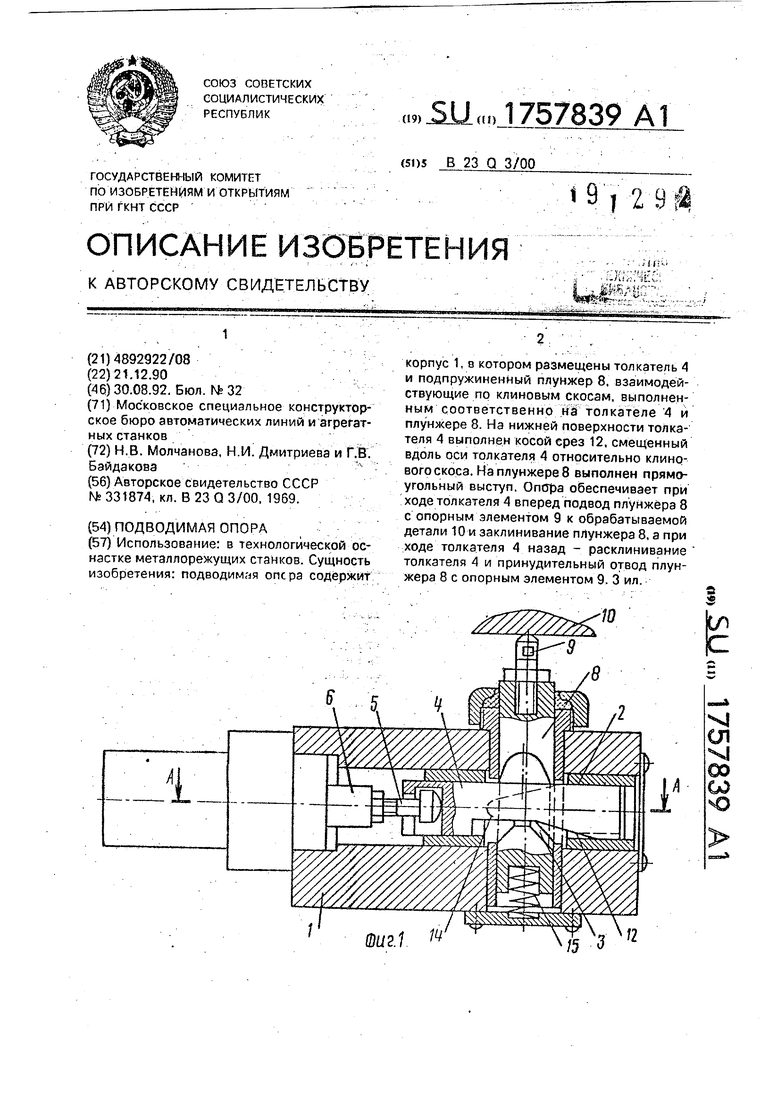

На фиг. 1 изображена опора, продольный разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Подводимая опора состоит из корпуса 1, а котором выполнены пересекающиеся горизонтальное 2 и вертикальное 3 отверстия, предназначенные соответственно для размещения толкателя 4. связанного через винт 5 со штоком б гидроцилиндра 7, и плунжера 8 с опорным элементом 9, поддерживающим обрабатываемую деталь 10. Толкатель выполнен с клиновым скосом 11 на боковой поверхности и косым срезом 12 на нижней поверхности, каждый из которых переходит в горизонтальные площадки 13 и 14. Клиновой скос 11 и косой срез 12 смещены один относительно другого в осевом направлении так. что косому срезу 12 соответствует боковая горизонтальная площадка 13, а клиновому скосу 11 - нижняя горизонтальная площадка 14. Плунжер 8 поджат пружиной 15 и выполнен с клиновым скосом 16 и прямоугольным выступом 17.

Подводимая опора работает следующим образом.

В исходном положении подводимой опоры шток 6 гидроцилиндра 7 втянут, толкатель 4 находится в крайнем левом (по фиг. 1 и 2) положении. При этом косой срез 12 толкателя, воздействуя на выступ 17 плунжера 8, удерживает последний в отведенном положении.

Подвод опорного элемента 9 к обрабатываемой детали 10 осуществляется следующим образом. При движении штока 6 гидроцилиндра 7 вперед (вправо по фиг. 1 и 2) толкатель 4 посредством винта 5 также перемещается вперед. При перемещении

толкателя 4 его косой срез 12, взаимодействуя с выступом 17 плунжера 8, осуществляет благодаря усилию пружины 15 подвод плунжера 8 с опорным элементом 9 к обрабатываемой детали 10 до касания с ней. При дальнейшем перемещении толкателя 4 в зону выступа 17 плунжера 8 входит нижняя горизонтальная площадка 14 толкателя 4, плунжер 8 останавливается, а в контакт с

клиновым скосом 16 плунжера 8 вступает клиновой скос 11 толкателя 4, осуществляющий заклинивание плунжера 8.

Для приведения опоры в исходное положение шток 6 гидроцилиндра 7 отходит назад (влево по фиг. 1 и 2), происходит

расклинивание плунжера 8. При дальнейшем перемещении толкателя 4 его косой срез 12 надвигается на выступ 17 плунжера 8 и отжимает его. Происходит принудительный отвод опоры в исходное положение.

Формула изобретения

Подводимая опора для поддерживания нежестких деталей, содержащая корпус с пересекающимися горизонтальным и вертикальным отверстиями, в первом из которых установлен толкатель с выполненным на его боковой поверхности клиновым скосом, предназначенным для взаимодействия с клиновым скосом, выполненным на размещенном во втором отверстии подпружиненном плунжере с опорным элементом, отличающаяся тем, что, с целью повышения надежности, расширения функциональных возможностей и уменьшения габаритов, на нижней поверхности толкателя выполнен

косой .срез с горизонтальной площадкой, смещенный вдоль оси относительно клинового скоса толкателя, а на плунжере выполнен расположенный у основания его клинового скоса прямоугольный выступ,

0 при этом последний предназначен для взаимодействия с косым срезом при отводе и подводе опоры, а при стопорении последней - с горизонтальной площадкой.

Фиг. 2

А-А

5-5

| ПОДВОДИМАЯ ОПОРА ДЛЯ ОБРАБОТКИ НЕЖЕСТКИХ КОНСОЛЬНЫХ ДЕТАЛЕЙ | 0 |

|

SU331874A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-21—Подача