Изобретение относится к методам контроля эксплуатационных свойств материалов, а именно к устройствам для определения периода стойкости режущих пластин и может быть использовано в качестве средства входного контроля режущего инструмента в условиях гибкого автоматизированного производства.

Известно устройство, реализующее способ определения режущей способности инструмента, действие которого основано на измерении интенсивности и амплитуды сигналов акустической эмиссии, возникающих в процессе резания, одновременно на режущей пластине и державке. По отношению этих сигналов определяют режущую способность инструмента.

Основным недостатком этого устройства является необходимость предварительного резания каждой режущей пластиной, что снижает его универсальность и производительность. Кроме того, возникают трудности с размещением акустических датчиков на режущем инструменте.

Наиболее близким к предлагаемому является устройство, позволяющее определить стойкость режущего инструмента и содержащее сердечник с двумя након-зчника- ми, на одном из которых установлена катушка намагничивания, подключенная к батарее и электрической цепи, включающей выключатель, вольтметр и переменное сопротивление, а на другой устанавливается катушка для измерения ЭДС индукции. Наконечники устанавливаются на-контактную пару: материал резца - обрабатываемый материл, под которой установлен нагревательный элемент. Измеряют ЭДС индукции при нормальной температуре и при температуре резания, а стойкость определяют по отношению измеренных ЭДС.

К недостаткам этого устройства следует отнести низкую производительность процесса определения стойкости режущего IH- струмента из-за необходимости контактной пары до температуры резаник. Кроме того, невысока точность определения стойкости режущего инструмента из-за погрешностей при определении ЭДС, обусловленных потерями магнитной индукции в местах касания наконечников и контактной пары, что обусловлено различными услови(Л

ел

ями касания и вызывает потребность нормировать силу прижатия наконечников, а тякже чистоту и форму контактных пверх- ностей.

Целью изобретения является повышение производительности и точности.

Поставленная цель достигается тем, что устройство для определения стойкости режущих пластин, содержащее корпус, одна из стенок которого предназначена для размещения режущей пластины и электроизмерительную цепь, включающую источник питания и вольтметр, согласно изобретению, снабжено эталонной пластиной, установленной на противоположной стенке корпуса, устанавливаемым между пластинами на одинаковом расстоянии от них световодом с рассеивателем на его конце, источником ультрафиолетового излучения, соединенным с источником питания и световодом, закрепленной на стенке корпуса токовыводящей пластиной, предназначенной для закрепления режущих пластин, и токосъемными шинами, предназначенными для соединения обеих пластин с вольтметром, а корпус выполнен из диэпектрическо- го материала,

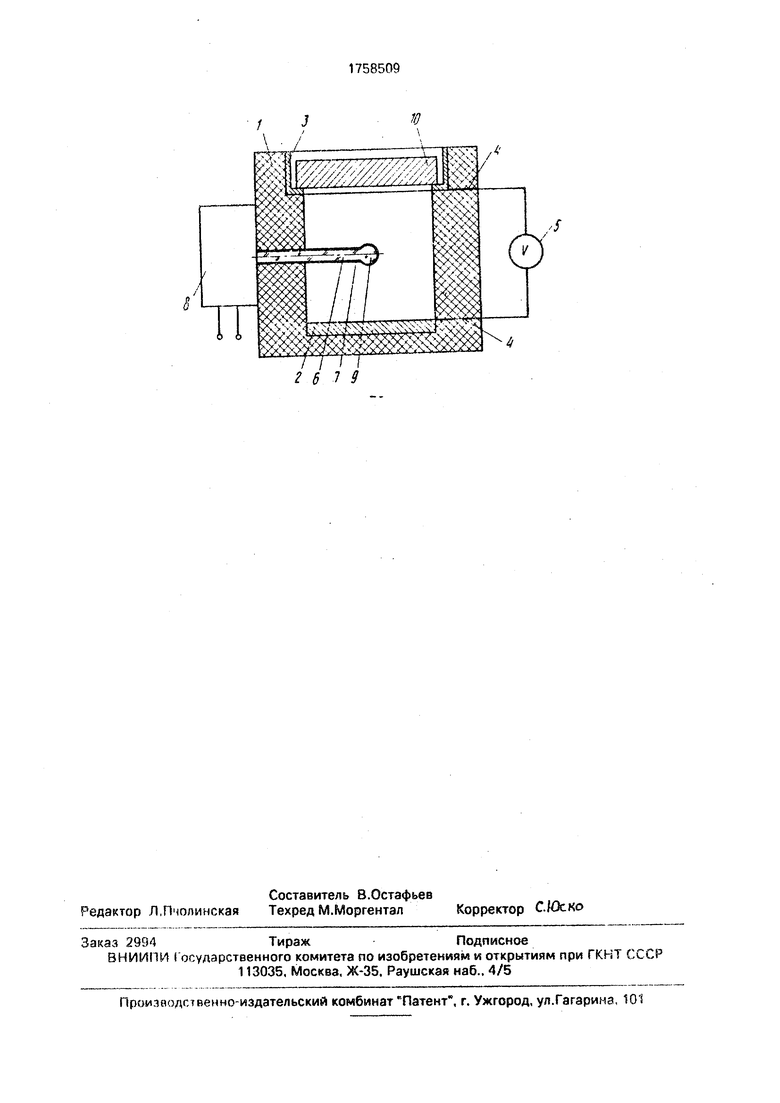

На чертеже изображено устройство для определения стойкости режущих пластин.

Устройство состоит из диэлектрического корпуса 1, в ко юром установлены эталонная пластина 2 с заранее известными свойствами, выполненная из материала с малой работой выхода электрона и токовы- аодящая пластина 3, соединенные с помощью токосъемников 4 с микровольтметром Ъ. Световод 6 в жестком чехле 7, соединенный с источником ультрафиолетового излучения 8, проходит через боковую стенку корпуса v, оканчивается рассеивателем 9, который расположен между эталонной и токовыводящей пластинками параллельно им и на одинаковом расстоянии между ними. Источник ультрафиолетового излучения 8 подключен к источнику питания. При работе устройства на токовы- водящую пластину 3 устанавливают режущую пластину 10.

Устройство для определения стойкости режущих Пластин работает следующим образом.

Режущую пластину 10 устанавтчшш на то ковы водящую пластину 3, перэподя источник ультрафиолетового излучения 8 & рабочий режим и через световод 6 и рассеиватель У производят облучение эталонной 2 и режущей 10 пластин квантами ультрафиолетового излучения. В результате облучения между пластинами возникает разность

потенциалов, которая фиксируется микровольтметром 5. Период стойкости режущей пластины 10 определяется по величине разности потенциалов. испол зуя предварительно построенный график: разность

потенциалов -- стойкость, тарированный по всей величине периода стойкости для каждого типа режущих пластин. Например, для режущих пластин из твердого сплава И5Кб увеличению периода стойкости с 40 до 60

минут соответствовало увеличзние показаний вольтметра на 40%. В качества источни- нз ультрафиолетового излучения псполозовалэсь кварцевая галогенная лампа KffVi 6.6- 100, световод выполнен из кварца, ii эталонная пластина выполнена из свиниа, имеющего достаточно низкую работу выхода электрона.

Предлагаемое устройство для определения стойкости пластин позволяет повысить в 2 раза производительность определения периода стойкости пластин, а точность в 1.1-1,2 раза, причем его приме- (tei: .ie /сключаот предварительное резание плгтп-кями, Это позволяет широко испольno:j.mrt данное устройство в условиях звто- Mciгазированного производства.

Ф о р г-л у л в и о о б р s т с н и я Устройство для определения стойкости

режущих пластин, содержащее корпус, одна v г.гекок которого предназначена для ряз- мр(ДЈнил режущей пластины, и электроизмерительную цепь, включающую источник пмгзния и вольтметр, о т л м чающееся

ТОР.;, что, с целью повышения производительности и точности, оно снабжено эталонной пластиной, установленной на противоположной стенке корпуса, устанавливаемым между пластанэпк :ю одкнаксвом расстоянии от них световодом с рьсс ишагелем на его ,«, источником ультрафиолетового излучения, соединенным с источником питания и сзеговодом, закрепленной ка стенке корпуса токовызодлщой плос п/ной, преднозиа - енной для закрепления режущей пластины и 1 ,хоеьемнымм шинами, премназчачекмыми для соединения пластин с вольтметром, а корпус выполнен из диэлектрического .«а

териала,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения стойкости режущего инструмента | 1985 |

|

SU1281981A1 |

| Способ контроля качества режущего инструмента | 1989 |

|

SU1764833A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ МАГНИТНЫХ ПОЛЕЙ ПРИ РЕЗАНИИ МЕТАЛЛОВ | 1996 |

|

RU2102219C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Способ определения режущей способности инструмента с многогранной режущей пластиной,размещенного в державке | 1983 |

|

SU1138701A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459192C1 |

| Способ контроля шероховатостидЕТАлЕй | 1979 |

|

SU834483A1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1992 |

|

RU2041025C1 |

| СПОСОБ ДИАГНОСТИКИ ВОЗНИКНОВЕНИЯ ЗАТОРМОЖЕННОГО СЛОЯ | 1990 |

|

RU2014168C1 |

Изобретение относится к технике испытаний стойкости режущих пластин. Целью изобретения является повышение производительности и точности. Режущую плзсшну 10 устанавливают на токовыводящую пластину 3. Облучают эталонную 2 и режущую 10 пластины источником 8 ультрафиолетового излучения, в ходе испытания определяют стойкость режущей пластины 10 по изменяющейся разности потенциалов. 1 ил,

| Способ определения режущей способности инструмента с многогранной режущей пластиной,размещенного в державке | 1983 |

|

SU1138701A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения стойкости режущего инструмента | 1985 |

|

SU1281981A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-30—Публикация

1990-06-08—Подача