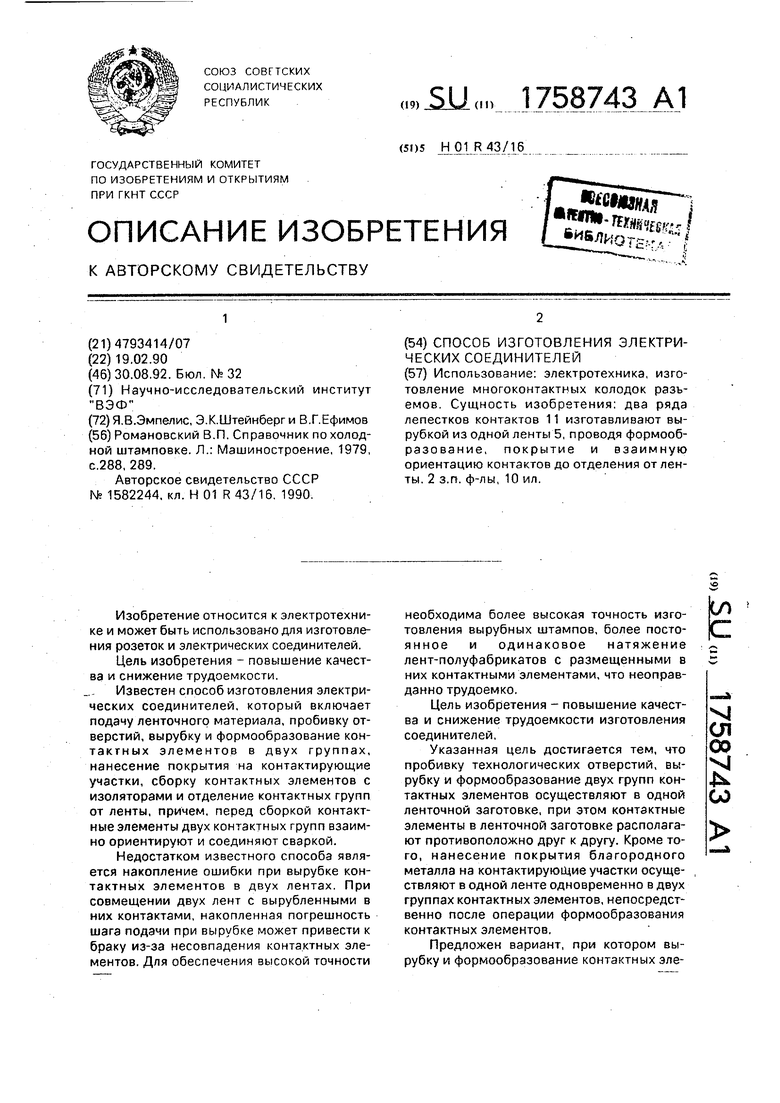

Изобретение относится к электротехнике и может быть использовано для изготовления розеток и электрических соединителей.

Цель изобретения - повышение качества и снижение трудоемкости.

Известен способ изготовления электрических соединителей, который включает подачу ленточного материала, пробивку отверстий, вырубку и формообразование кон- тактных элементов в двух группах, нанесение покрытия на контактирующие участки, сборку контактных элементов с изоляторами и отделение контактных групп от ленты, причем, перед сборкой контактные элементы двух контактных групп взаимно ориентируют и соединяют сваркой.

Недостатком известного способа является накопление ошибки при вырубке контактных элементов в двух лентах. При совмещении двух лент с вырубленными в них контактами, накопленная погрешность шага подачи при вырубке может привести к браку из-за несовпадения контактных элементов. Для обеспечения высокой точности

необходима более высокая точность изготовления вырубных штампов, более постоянное и одинаковое натяжение лент-полуфабрикатов с размещенными в них контактными элементами, что неоправданно трудоемко.

Цель изобретения - повышение качества и снижение трудоемкости изготовления соединителей.

Указанная цель достигается тем, что пробивку технологических отверстий, вырубку и формообразование двух групп контактных элементов осуществляют в одной ленточной заготовке, при этом контактные элементы в ленточной заготовке располагают противоположно друг к другу. Кроме того, нанесение покрытия благородного металла на контактирующие участки осуществляют в одной ленте одновременно в двух группах контактных элементов, непосредственно после операции формообразования контактных элементов.

Предложен вариант, при котором вырубку и формообразование контактных (Л 09

2

со

ментов осуществляют со смещением групп контактных элементов друг относительно друга в продольном направлении на полшага, располагая контактирующие участки вдоль одной линии, параллельной направлению подачи ленты, например,в середине,

Также предлагается вариант способа, при котором контактные элементы располагают контактирующими участками к краям ленточной заготовки, а в середине ленточной заготовки дополнительно пробивают отверстия-перфорации и выполняют заготовку, при этом совмещение контактных элементов осуществляют, перегибая заготовку вдоль линии зиговки.

Известен способ изготовления деталей вырубкой, при котором вырубку и формообразование деталей, преимущественно Т-образной, П-образной и Ш-образной формы, осуществляют, располагая контуры вырубаемых деталей с двух сторон ленточной заготовки, встречно друг другу,

Назначение встречного раскроя продиктовано целесообразностью снижения расхода материала. В предлагаемом способе встречный раскрой обеспечивает повышение качества соединителей за счет повышения точности совмещения контактных элементов и позволяет снизить трудоемкость изготовления электрических соединителей. Следовательно, отличительный признак, касающийся изготовления контактных элементов двух групп, в одной ленточной заготовке, является новым: соответствующим критерию существенные отличия.

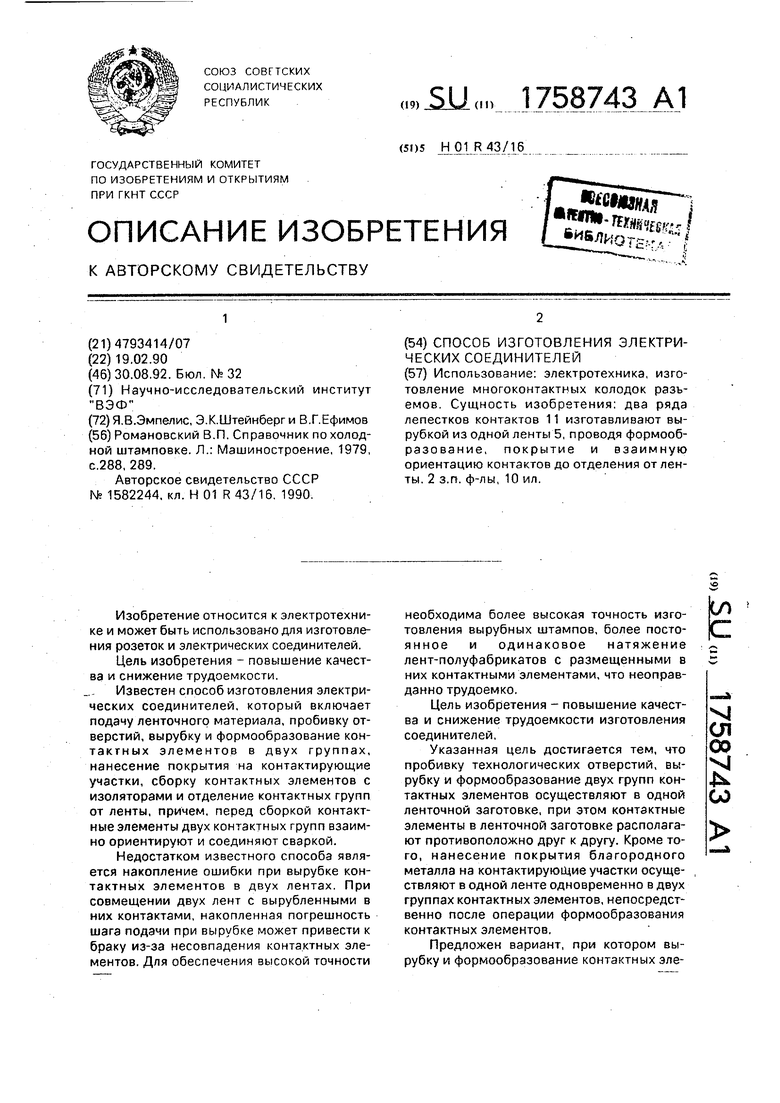

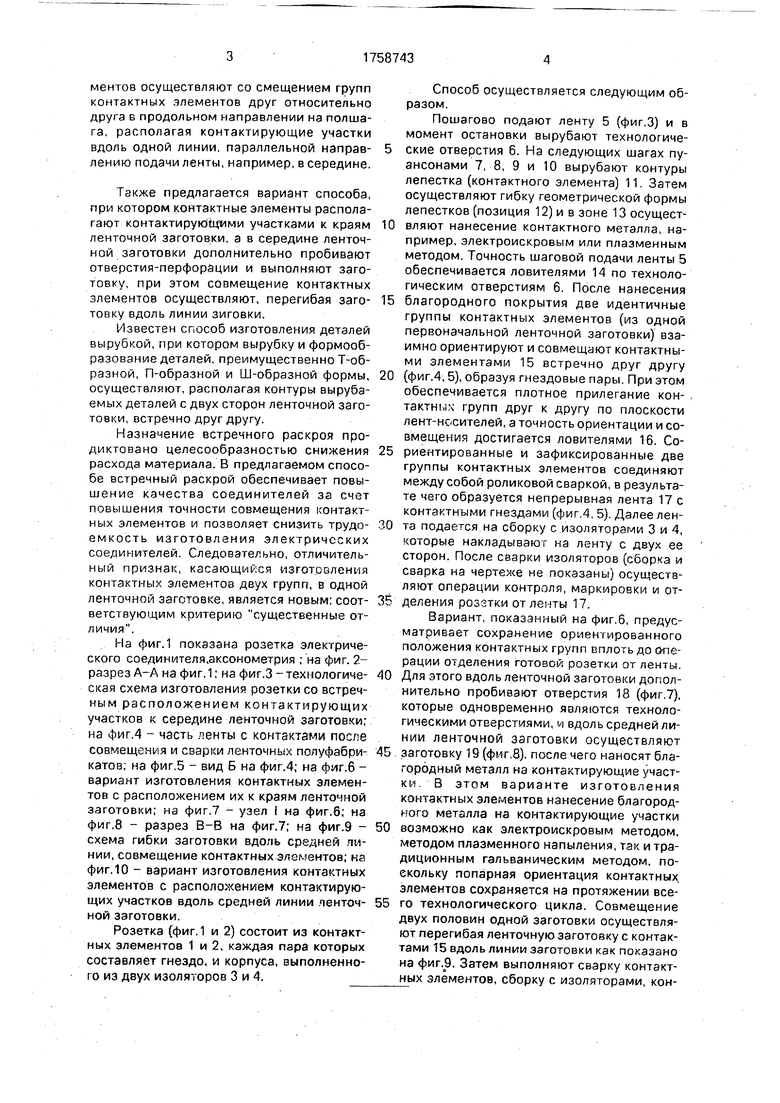

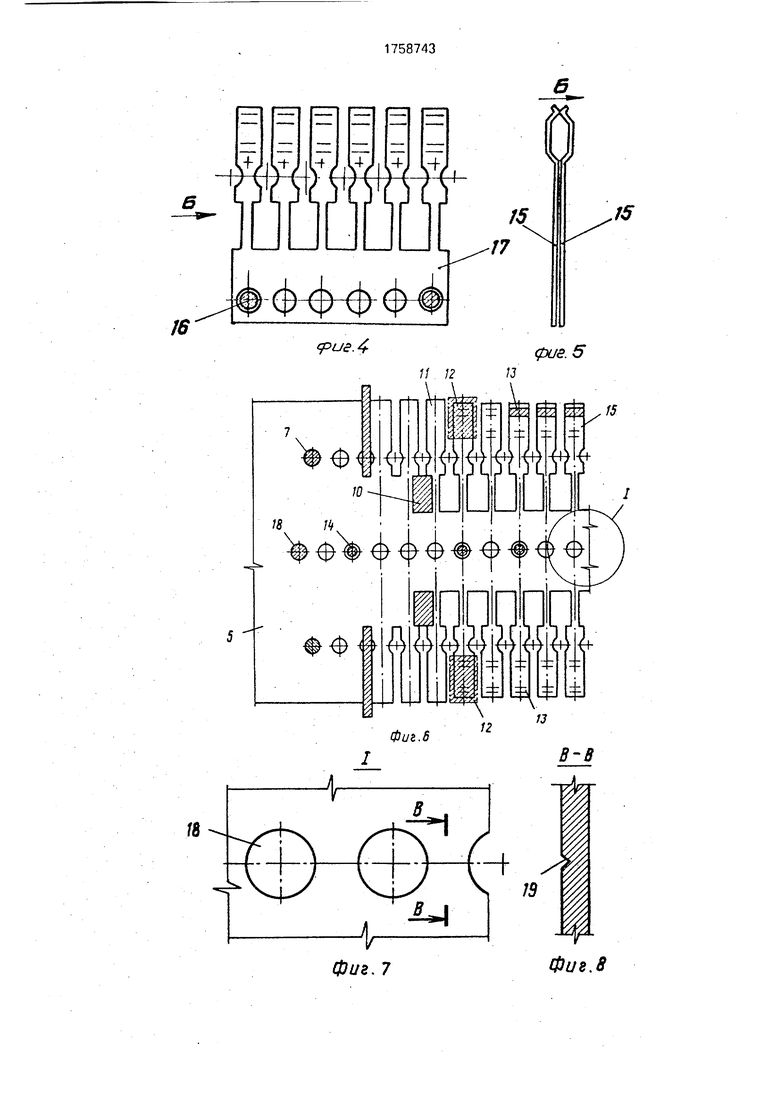

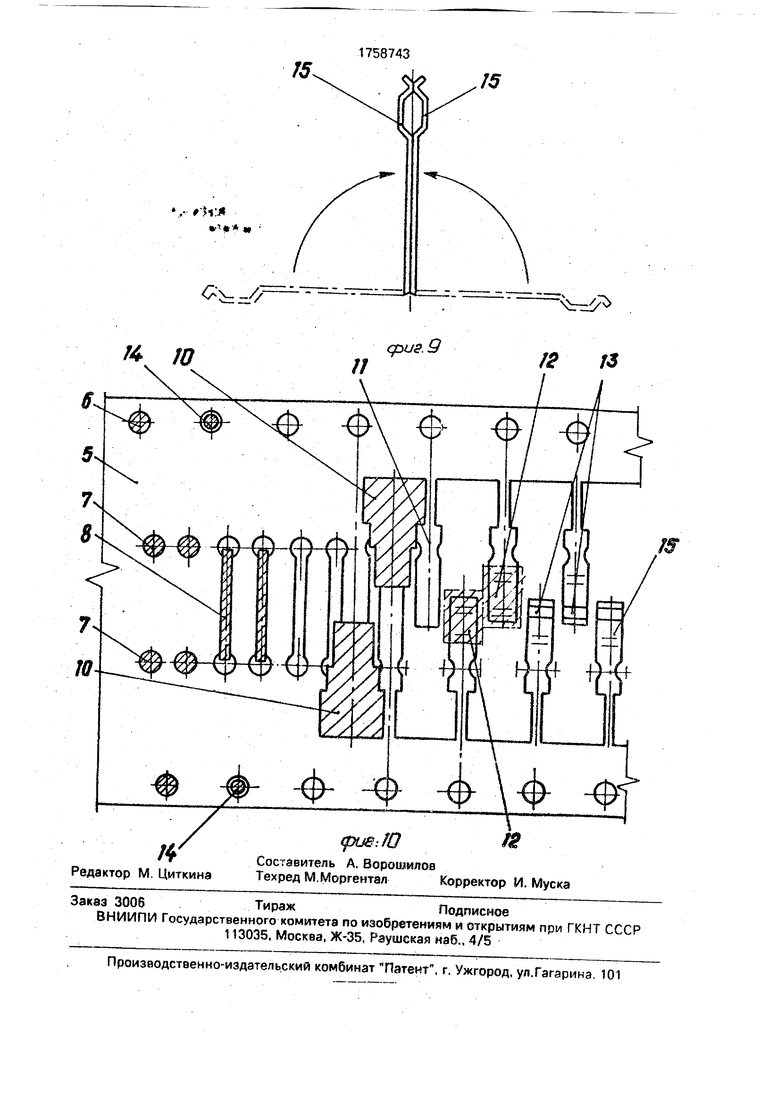

На фиг. 1 показана розетка электрического соединителя.аксонометрия ; на фиг. 2- разрез А-А на фиг. 1; на фиг.З - технологическая схема изготовления розетки со встреч- ным расположением контактирующих участков к середине ленточной заготовки; на фиг,4 - часть ленты с контактами посге совмещения и сварки ленточных полуфабрикатов; на фиг.5 - вид В на фиг.4; на фиг.6 - вариант изготовления контактных элементов с расположением их к краям ленточной заготовки; на фиг.7 - узел I на фиг.б; на фиг.З - разрез В-В на фиг.7; на фиг.9 - схема гибки заготовки вдоль средней линии, совмещение контактных элементов; на фиг. 10 - вариант изготовления контактных элементов с расположением контактирующих участков вдоль средней линии пенточ- ной заготовки.

Розетка (фиг.1 и 2) состоит из контактных элементов 1 и 2, каждая пара которых составляет гнездо, и корпуса, выполненного из двух изоляторов 3 и 4.

Способ осуществляется следующим образом.

Пошагово подают ленту 5 (фиг.З) и в момент остановки вырубают технологические отверстия 6. На следующих шагах пуансонами 7, 8, 9 и 10 вырубают контуры лепестка (контактного элемента) 11. Затем осуществляют гибку геометрической формы лепестков (позиция 12) и в зоне 13 осущест0 вляют нанесение контактного металла, например, электроискровым или плазменным методом. Точность шаговой подачи ленты 5 обеспечивается ловителями 14 по технологическим отверстиям 6. После нанесения

5 благородного покрытия две идентичные группы контактных элементов (из одной первоначальной ленточной заготовки) взаимно ориентируют и совмещают контактными элементами 15 встречно друг другу

0 (фиг.4,5), образуя гнездовые пары. При этом обеспечивается плотное прилегание контактных групп друг к другу по плоскости лент-носителей, а точность ориентации и совмещения достигается ловителями 16. Со5 риентированные и зафиксированные две группы контактных элементов соединяют между собой роликовой сваркой, в результате чего образуется непрерывная лента 17 с контактными гнездами (фиг.4, 5). Далее лен0 та подаемся на сборку с изоляторами 3 и 4, которые накладывают на ленту с двух ее сторон. После сварки изоляторов (сборка и сварка на чертеже не показаны) осуществляют операции контроля, маркировки и от5 деления роззтки от ленты 17.

Вариант, показанный на фиг.6, предусматривает сохранение ориентированного положения контактных групп вплоть до операции отделения готовой розетки от ленты,

0 Для этого вдоль ленточной заготовки дополнительно пробивают отверстия 18 (фиг.7), которые одновременно являются технологическими отверстиями, и вдоль средней линии ленточной заготовки осуществляют

5 заготовку 19 (фиг.8), после чего наносят благородный металл на контактирующие участки. В этом варианте изготовления контактных элементов нанесение благородного металла на контактирующие участки

0 возможно как электроискровым методом, методом плазменного напыления, так и традиционным гальваническим методом, поскольку попарная ориентация контактных элементов сохраняется на протяжении все5 го технологического цикла. Совмещение двух половин одной заготовки осуществляют перегибая ленточную заготовку с контактами 15 вдоль линии заготовки как показано на фиг.9. Затем выполняют сварку контактных элементов, сборку с изоляторами, контроль, маркировку и отделение готовой розетки от ленты. Аналогично осуществляется изготовление вилок электрического соединителя.

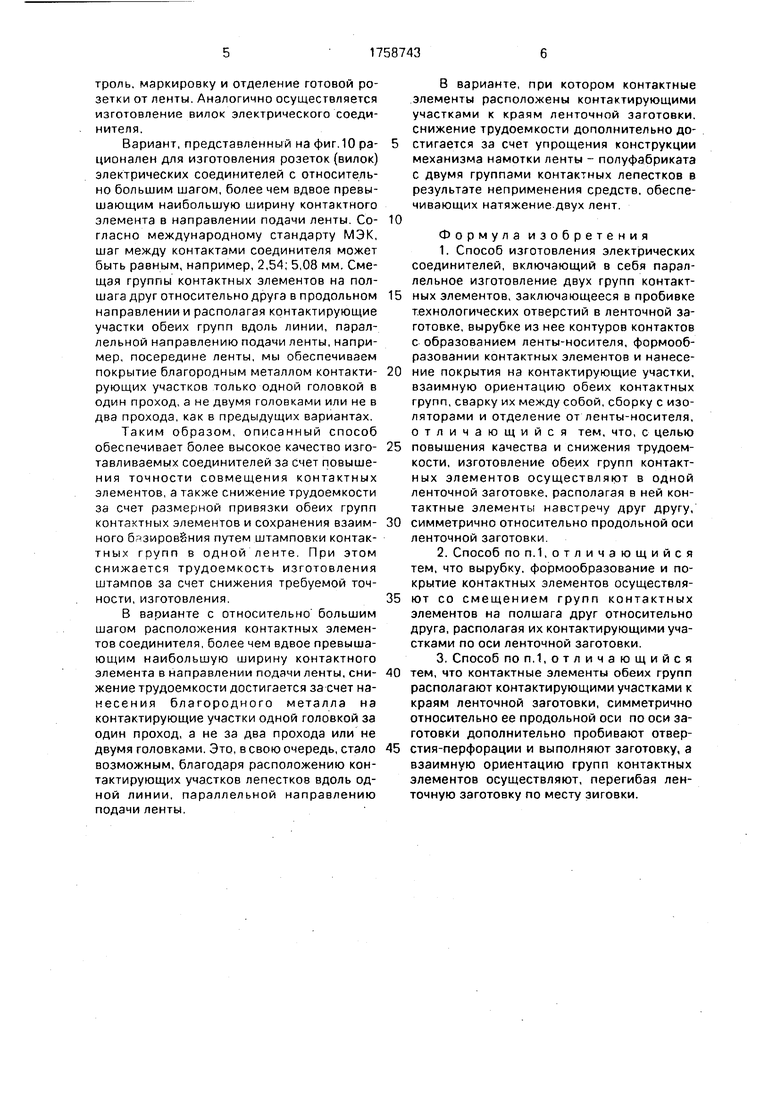

Вариант, представленный на фиг.10 рационален для изготовления розеток (вилок) электрических соединителей с относительно большим шагом, более чем вдвое превышающим наибольшую ширину контактного элемента в направлении подачи ленты. Согласно международному стандарту МЭК, шаг между контактами соединителя может быть равным, например, 2,54; 5,08 мм. Смещая группы контактных элементов на полшага друг относительно друга в продольном направлении и располагая контактирующие участки обеих групп вдоль линии, параллельной направлению подачи ленты,например, посередине ленты, мы обеспечиваем покрытие благородным металлом контактирующих участков только одной головкой в один проход, а не двумя головками или не в два прохода, как в предыдущих вариантах.

Таким образом, описанный способ обеспечивает более высокое качество изготавливаемых соединителей за счет повышения точности совмещения контактных элементов, а также снижение трудоемкости за счет размерной привязки обеих групп контактных элементов и сохранения взаимного б - зироеёния путем штамповки контактных гоупп в одной ленте. При этом снижается трудоемкость изготовления штампов за счет снижения требуемой точности, изготовления.

В варианте с относительно большим шагом расположения контактных элементов соединителя, более чем вдвое превышающим наибольшую ширину контактного элемента в направлении подачи ленты, снижение трудоемкости достигается за счет нанесения благородного металла на контактирующие участки одной головкой за один проход, а не за два прохода или не двумя головками. Это, в свою очередь, стало возможным, благодаря расположению контактирующих участков лепестков вдоль одной линии, параллельной направлению подачи ленты.

В варианте, при котором контактные элементы расположены контактирующими участками к краям ленточной заготовки, снижение трудоемкости дополнительно до- стигается за счет упрощения конструкции механизма намотки ленты - полуфабриката с двумя группами контактных лепестков в результате неприменения средств, обеспечивающих натяжение двух лент.

Формула изобретения

1.Способ изготовления электрических соединителей, включающий в себя параллельное изготовление двух групп контактных элементов, заключающееся в пробивке технологических отверстий в ленточной заготовке, вырубке из нее контуров контактов с образованием ленты-носителя, формообразовании контактных элементов и нанесение покрытия на контактирующие участки, взаимную ориентацию обеих контактных групп, сварку их между собой, сборку с изоляторами и отделение от ленты-носителя, отличающийся тем, что, с целью

повышения качества и снижения трудоемкости, изготовление обеих групп контактных элементов осуществляют в одной ленточной заготовке, располагая в ней контактные элементы навстречу друг другу,

симметрично относительно продольной оси ленточной заготовки

2.Способ по п. 1,отличающийся тем, что вырубку, формообразование и покрытие контактных элементов осуществляют со смещением групп контактных элементов на полшага друг относительно друга, располагая их контактирующими участками по оси ленточной заготовки.

3.Способ по п.1,отличающийся тем, что контактные элементы обеих групп

располагают контактирующими участками к краям ленточной заготовки, симметрично относительно ее продольной оси по оси заготовки дополнительно пробивают отвер- стия-перфорации и выполняют заготовку, а взаимную ориентацию групп контактных элементов осуществляют, перегибая ленточную заготовку по месту зиговки.

4-А

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрических соединителей | 1988 |

|

SU1582244A1 |

| Способ изготовления контактных элементов | 1982 |

|

SU1026212A1 |

| Способ изготовления контактных элементов | 1988 |

|

SU1513554A1 |

| Способ изготовления разъемов с контактными элементами, выполненными в виде групп пружинных проволок | 1990 |

|

SU1767592A1 |

| Способ изготовления контактных элементов | 1990 |

|

SU1836761A3 |

| Способ изготовления контактов | 1976 |

|

SU654996A1 |

| Электрический упругий штыревой контакт | 1986 |

|

SU1390672A1 |

| Способ изготовления контактных гнезд | 1984 |

|

SU1365191A1 |

| Способ изготовления контактных элементов | 1988 |

|

SU1539882A1 |

| САМОЦЕНТРИРУЮЩИЙСЯ ВЫСОКОЧАСТОТНЫЙ СОЕДИНИТЕЛЬ | 1998 |

|

RU2141154C1 |

Использование: электротехника, изготовление многоконтактных колодок разъемов. Сущность изобретения: два ряда лепестков контактов 11 изготавливают вырубкой из одной ленты 5, проводя формооб- разование, покрытие и взаимную ориентацию контактов до отделения от ленты. 2 з.п. ф-лы, 10 ил.

Фиг. /

/Ј

/4 // Л

1 ,

/J

Ј зпф

Si

шжм

+- m (t-i г Н г+тмCW8SZ.I

Sndb

/

,- 1

&±-/7

-Ф -ф

/4

Редактор М Циткина

(pue-JO

Составитель А. Ворошилов

Техред М МоргенталКорректор И. Муска

г

сриг 9

IS /3

(pue-JO

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| Л.: Машиностроение, 1979, с.288, 289 | |||

| Способ изготовления электрических соединителей | 1988 |

|

SU1582244A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1992-08-30—Публикация

1990-02-19—Подача