контактов необходимы ленты-полуфабрикаты как можно большей длины, соответствующей высокой производительности современного прессового оборудования, однако известные способы профилирования и плакирования лент ограничены в этом отношении, а получаемые ленты ограниченной длины на различных участках длины имеют дефекты по плакированию, по вспучиванию ленты, по точности получения профиля и пр.

Поэтому более предпочтительными и экономичными нредставляются такие способы изготовления двусторонних вильчатых контактов переменного сечения из обычных непрофилированных лент контактных ножек и селективное покрытие контактирующих поверхностей ножек осуществляется в нроцессе формообразования контактов.

Известные способы изготовления таких контактов из обычных непрофилированных лент постоянной толщины не имеют указанных недостатков, но они могут быть использованы только для изготовления контактов конкретных конструкций. Кроме того, известные способы плохо пригодны для высокопроизводительной непрерывной обработки, не отвечают условиям селективного покрытия и требуют наличия сложного и точного инструмента.

Известен способ изготовления вильчатого упругого гнезда переменного сечения из ленты постоянной толщины 1, заключающийся в том, что обработку производят в следующей последовательности.

Вырезают черновой контур контактных лепестков и фасонное основание с перемычкой, производят пластическое деформирование вырезанного контура контактных лепестков методом чеканки с получением необходимого переменного профиля по толщине, вырубают контуры контактных лепестков, хвостовика и перемычки в размер, производят гибку упругих контактных лепестков и перемычки с получением коробки, при этом производится подчеканка основания коробки с целью облегчения достижеиия точности гибки коробки и взаимного расположения упругих контактных лепестков; производят покрытие контактов.

Известен также способ изготовления контактов с хвостовиком и рабочей частью в виде двух лепестков с профилем переменного сечения, соединенных перемычкой 2, заключающийся в вырезке из ленты или листа индивидуальных заготовок, где толщина листа является предварительным размером ширины контактных лепестков и окончательным размером перемычки и хвостовика, причем внутренние грани контактных ножек вырезают параллельно друг другу, а внешние выполняют с небольшим уклоном так, что толщина контактных лепестков у основания несколько больше, чем у свободных концов.

Затем такие заготовки собирают в специальные кассеты и фиксируют со стороны хвостовиков. Между лепестками вводят пуансон-сердечник и также фиксируют, а 5 подвижными наружными пуансонами путем пластической деформации контактным лепесткам придают требуемую форму, переменный профиль по толщине контактных лепестков, при этом происходит увеличение

10 ширины контактных лепестков до требуемого размера. Однако этот способ непригоден для ведения процесса в непрерывном режиме, малопроизводителен, не поддается высокой степени механизации и автоматизации,

5 требует дополнительных приспособлений для ручной сборки в кассеты вырубленных заготовок контактов, необходимость введения сердечника пуансона между контактными леиестками при их формообразова0 НИИ требует наличия необходимого прострапства, что ограничивает применение этого способа для изготовления миниатюрных контактов. Целью изобретения является повышение

5 технологичности изготовления цельноформованных упругих вильчатых контактов с хвостовиком и рабочей частью в виде двух лепестков с профилем переменного сечения, соединенных перемычкой. Поставленная

O цель достигается тем, что промежуточное формообразование производят после вырубки лепестков, после чего осуществляют вырубку перемычки и хвостовика.

Кроме того, с целью увеличения стойкости инструмента и очистки контактных лепестков, в процессе формообразования путем пластического деформирования лепестков обрабатываемому объекту или инструменту сообщают ультразвуковые колебания.

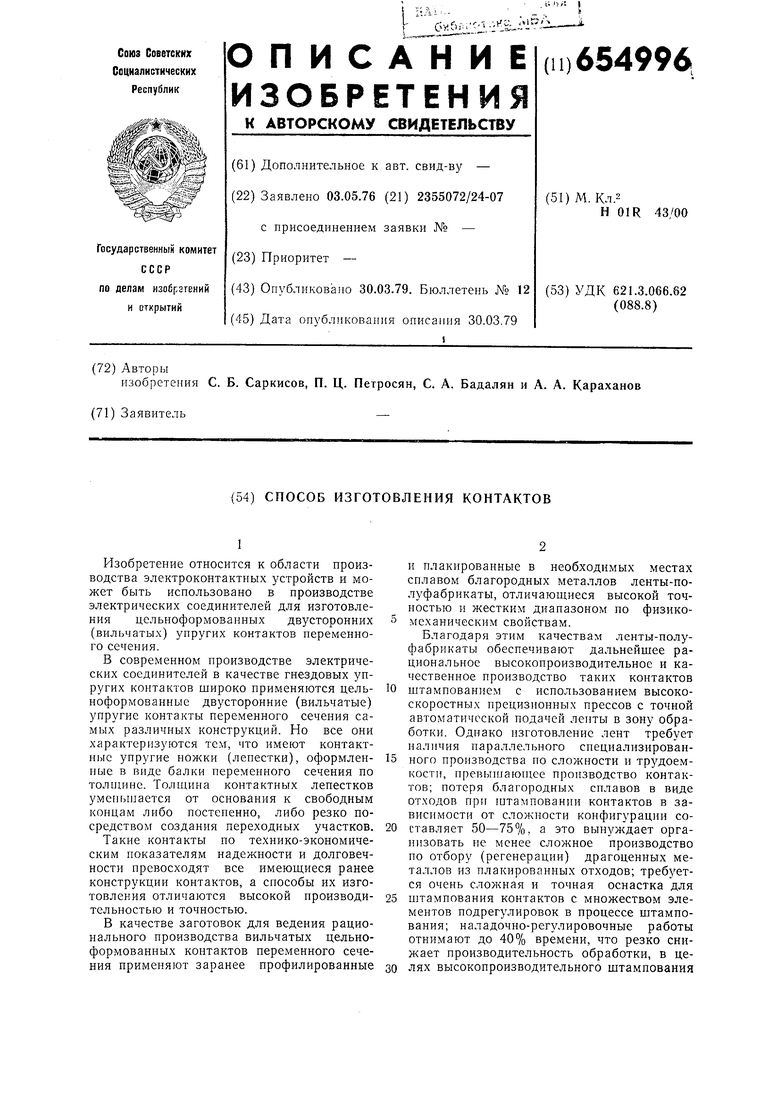

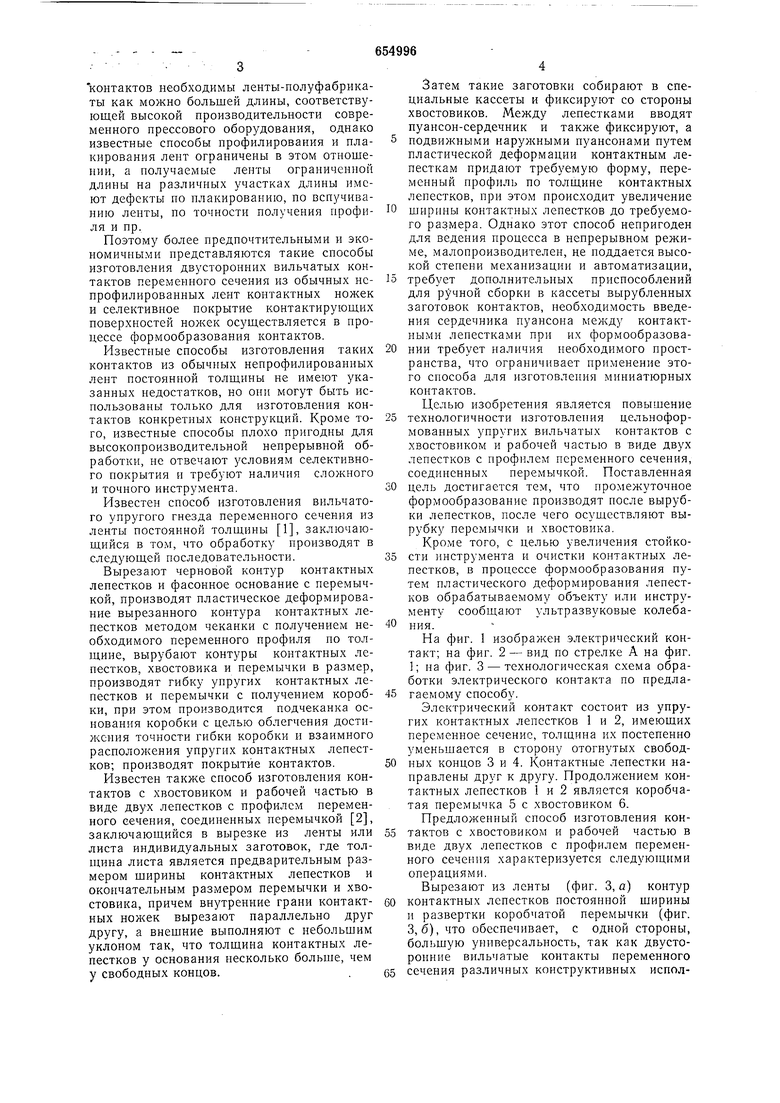

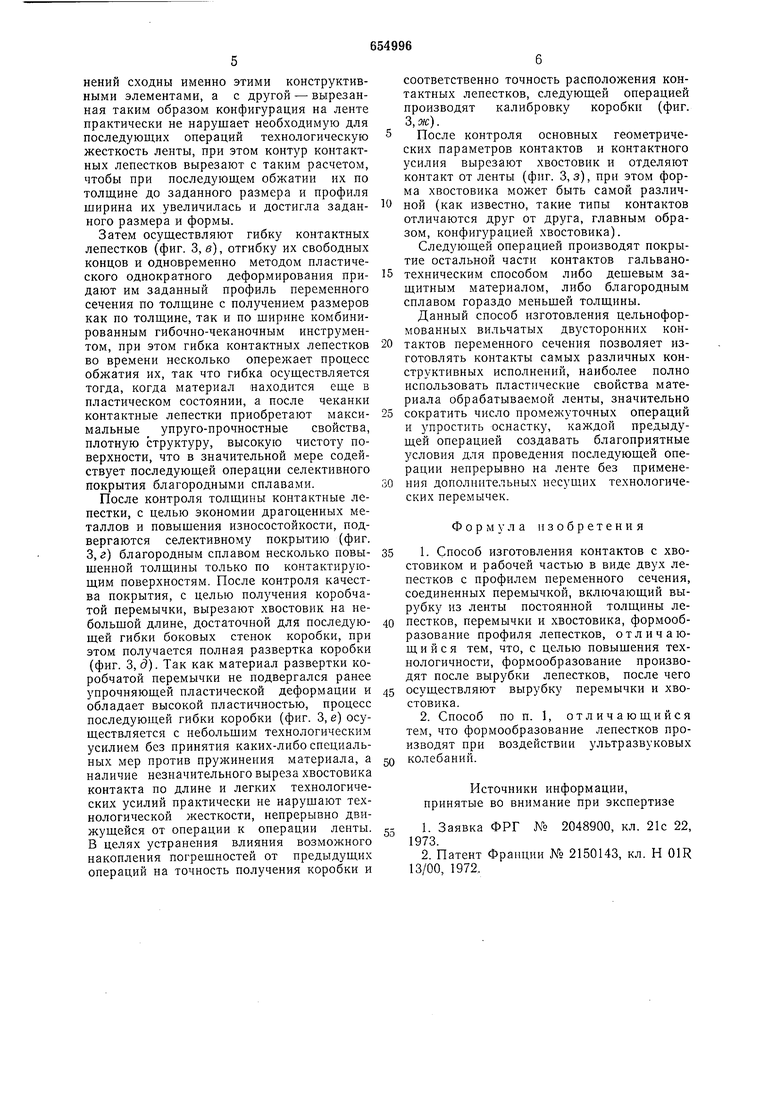

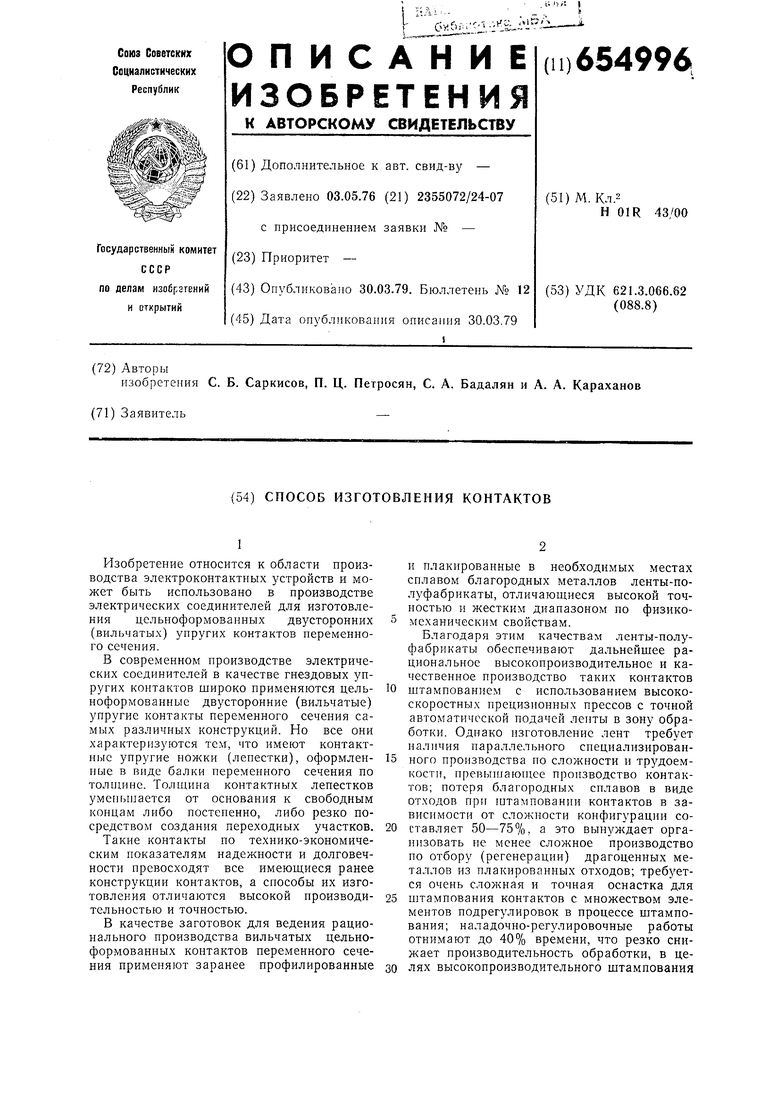

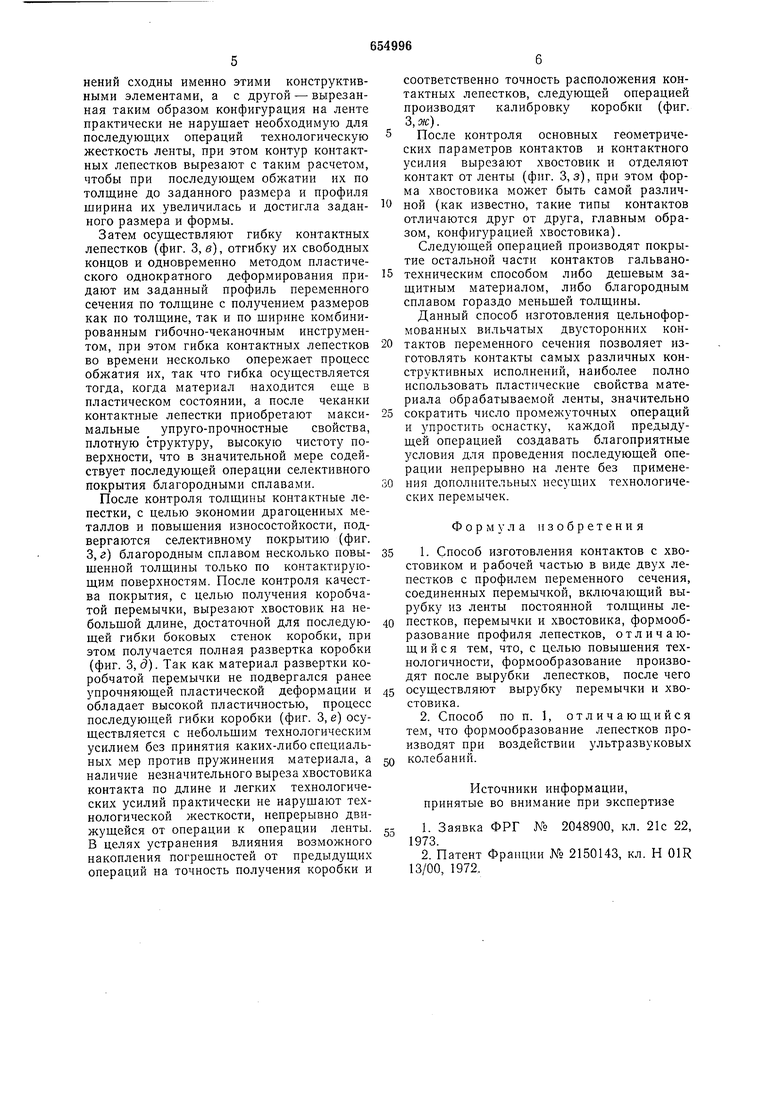

На фиг. 1 изображен электрический контакт; на фиг. 2 - вид по стрелке А на фиг. ; на фиг. 3 - технологическая схема обработки электрического контакта по предла5 гаемому способу.

Электрический контакт состоит из упругих контактных лепестков 1 и 2, имеющих переменное сечение, толщина их постепенно уменьшается в сторону отогнутых свободных концов 3 и 4. Контактные лепестки направлены друг к другу. Продолжением контактных лепестков 1 и 2 является коробчатая перемычка 5 с хвостовиком 6.

Предложенный способ изготовления кон5 тактов с хвостовиком и рабочей частью в виде двух лепестков с профилем переменного сеченпя характеризуется следующими операциями. Вырезают из ленты (фиг. 3, а) контур

0 контактных лепестков постоянной щирины и развертки коробчатой перемычки (фиг. 3,6), что обеспечивает, с одной стороны, большую универсальность, так как двусторонние вильчатые контакты переменного

сечения различных конструктивных исполнений сходны именно этими конструктивными элементами, а с другой - вырезанная таким образом конфигурация на ленте практически не нарушает необходимую для последующих операций технологическую жесткость ленты, при этом контур контактных лепестков вырезают с таким расчетом, чтобы при последующем обжатии их по толщине до заданного размера и профиля ширина их увеличилась и достигла заданного размера и формы.

Затем осуществляют гибку контактных лепестков (фиг. 3, в), отгибку их свободных концов и одновременно методом пластического однократного деформирования придают им заданный профиль переменного сечения по толщине с получением размеров как по толщине, так и по щирине комбинированным гибочно-чеканочным инструментом, при этом гибка контактных лепестков во времени несколько опережает процесс обжатия их, так что гибка осуществляется тогда, когда материал находится еще в пластическом состоянии, а после чеканки контактные лепестки приобретают максимальные упруго-прочностные свойства, плотную структуру, высокую чистоту поверхности, что в значительной мере содействует последующей операции селективного покрытия благородными сплавами.

После контроля толщины контактные лепестки, с целью экономии драгоценных металлов и повышения износостойкости, подвергаются селективному покрытию (фиг. 3, г) благородным сплавом несколько повышенной толщины только по контактирующим поверхностям. После контроля качества покрытия, с целью получения коробчатой перемычки, вырезают хвостовик на небольшой длине, достаточной для последующей гибки боковых стенок коробки, при этом получается полная развертка коробки (фиг. 3, д). Так как материал развертки коробчатой перемычки не подвергался ранее упрочняющей пластической деформации и обладает высокой пластичностью, процесс последующей гибки коробки (фиг. 3, е) осуществляется с небольшим технологическим усилием без принятия каких-либо специальных мер против пружинения материала, а наличие незначительного выреза хвостовика контакта по длине и легких технологических усилий практически не нарушают технологической жесткости, непрерывно движущейся от операции к операции ленты. В целях устранения влияния возможного накопления погрещностей от предыдущих операций на точность получения коробки и

соответственно точность расположения контактных лепестков, следующей операцией производят калибровку коробки (фиг. 3,дас).

После контроля основных геометрических параметров контактов и контактного усилия вырезают хвостовик и отделяют контакт от ленты (фиг. 3, з), при этом форма хвостовика быть самой различной (как известно, такие типы контактов отличаются друг от друга, главным образом, конфигурацией хвостовика).

Следующей операцией производят покрытие остальной части контактов гальванотехническим способом либо дешевым защитным материалом, либо благородным сплавом гораздо меньщей толщины.

Данный способ изготовления цельноформованных вильчатых двусторонних контактов переменного сечения позволяет изготовлять контакты самых различных конструктивных исполнений, наиболее полно использовать пластические свойства материала обрабатываемой ленты, значительно

сократить число промежуточных операций и упростить оснастку, каждой предыдущей операцией создавать благоприятные условия для проведения последующей операции непрерывно на ленте без применения дополнительных несущих технологических перемычек.

Формула изобретения

1. Способ изготовления контактов с хвостовиком и рабочей частью в виде двух лепестков с профилем переменного сечения, соединенных перемычкой, включающий вырубку из ленты постоянной толщины лепестков, перемычки и хвостовика, формообразование профиля лепестков, отличающийся тем, что, с целью повышения технологичности, формообразование производят после вырубки лепестков, после чего

осуществляют вырубку перемычки и хвостовика.

2. Способ по п. 1, отличающийся тем, что формообразование лепестков производят при воздействии ультразвуковых

колебаний.

Источники информации, принятые во внимание при экспертизе

1. Заявка ФРГ № 2048900, кл. 21с 22, 1973.

2. Патент Франции № 2150143, кл. Н 01R 13/00, 1972.

видА

т

ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контактных элементов | 1982 |

|

SU1026212A1 |

| Способ изготовления контактных гнезд | 1984 |

|

SU1365191A1 |

| Способ изготовления контактных элементов | 1990 |

|

SU1836761A3 |

| Электрический упругий штыревой контакт | 1986 |

|

SU1390672A1 |

| Способ изготовления контактных элементов | 1988 |

|

SU1513554A1 |

| Способ изготовления контактов с заданным шагом | 1982 |

|

SU1040556A1 |

| Способ изготовления электрических соединителей | 1986 |

|

SU1411869A1 |

| Способ изготовления электрических соединителей | 1988 |

|

SU1582244A1 |

| СТРОИТЕЛЬНЫЙ ПРОФИЛЬ С ТЕРМОРАЗРЫВОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2823310C1 |

| Способ изготовления электрического соединителя | 1989 |

|

SU1720112A1 |

Авторы

Даты

1979-03-30—Публикация

1976-05-03—Подача