(21)3796088/24-07

(22)03.10.84

(46) 07.01.88. Бгал. № 1

(72) А.И.Никифоров и В.З.Царфин

(53)621.315 (088.8)

(56) Патент Франции № 2517480, кл. Н 01 R 13/10, 1983.

Патент ФРГ № 1465102, кл. Н 01 R 13/10, 1986.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ГНЕЗД

(57) Изобретение относится к электротехнике, в частности к технологии изготовления электроконтактных устройств, и может быть использовано в производстве электрических соединителей. Целью изобретения является повышение надежности. Цель достигается выполнением хвостовика из проволоки прямоугольного сечения. При этом по крайней мере одно ребро хвостовика выполнено с рифлением. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контактов | 1976 |

|

SU654996A1 |

| Способ изготовления контактных элементов | 1982 |

|

SU1026212A1 |

| Способ изготовления контактных элементов | 1988 |

|

SU1513554A1 |

| Способ изготовления электрических соединителей с шахматным расположением ножевых контактов и устройство для его осуществления | 1987 |

|

SU1495882A1 |

| Способ изготовления разъемов с контактными элементами, выполненными в виде групп пружинных проволок | 1990 |

|

SU1767592A1 |

| Способ изготовления контактов с заданным шагом | 1982 |

|

SU1040556A1 |

| Способ изготовления чашечных сепараторов для подшипников качения | 1984 |

|

SU1319985A1 |

| Способ изготовления контактных элементов | 1990 |

|

SU1836761A3 |

| Магнитопровод электрической машины | 1982 |

|

SU1078535A1 |

| УСТРОЙСТВО, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОННОМ БЛОКЕ УПРАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2183892C2 |

со

О5 ел

1Изобретение относится к области электротехники, в частности к технологии производства электроконтактны устройств, и может быть использован в производстве электрических соедин телей.

Целью изобретения является повышение надежности.

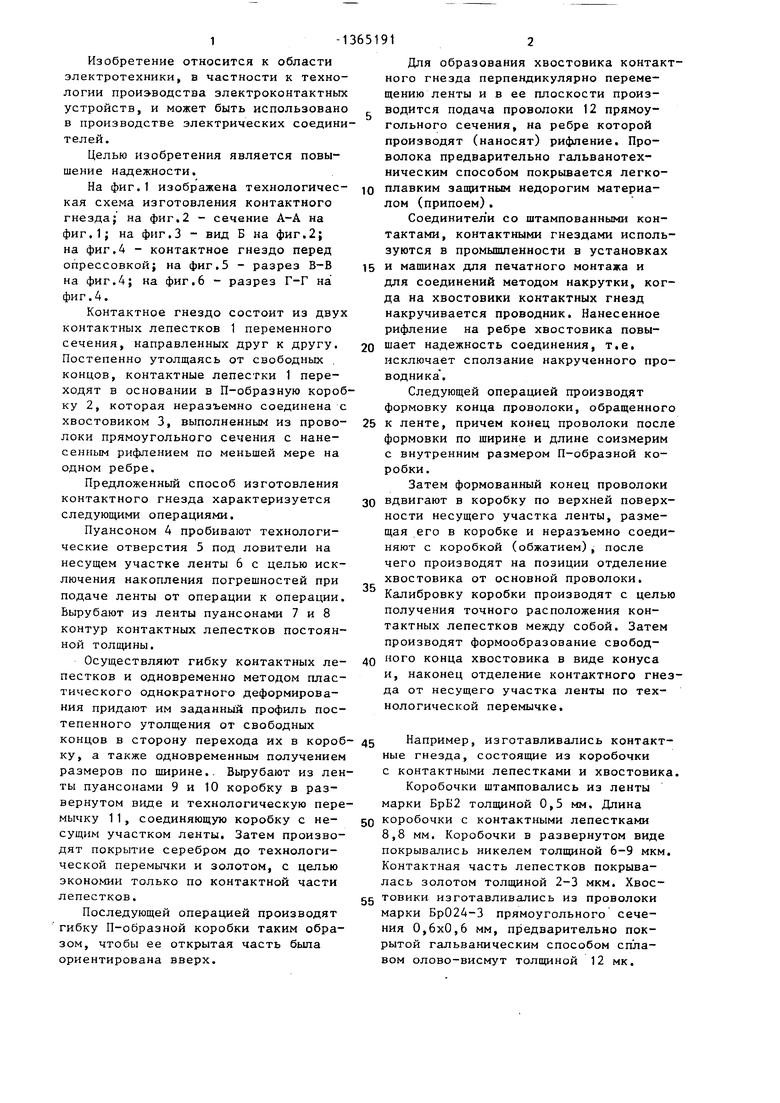

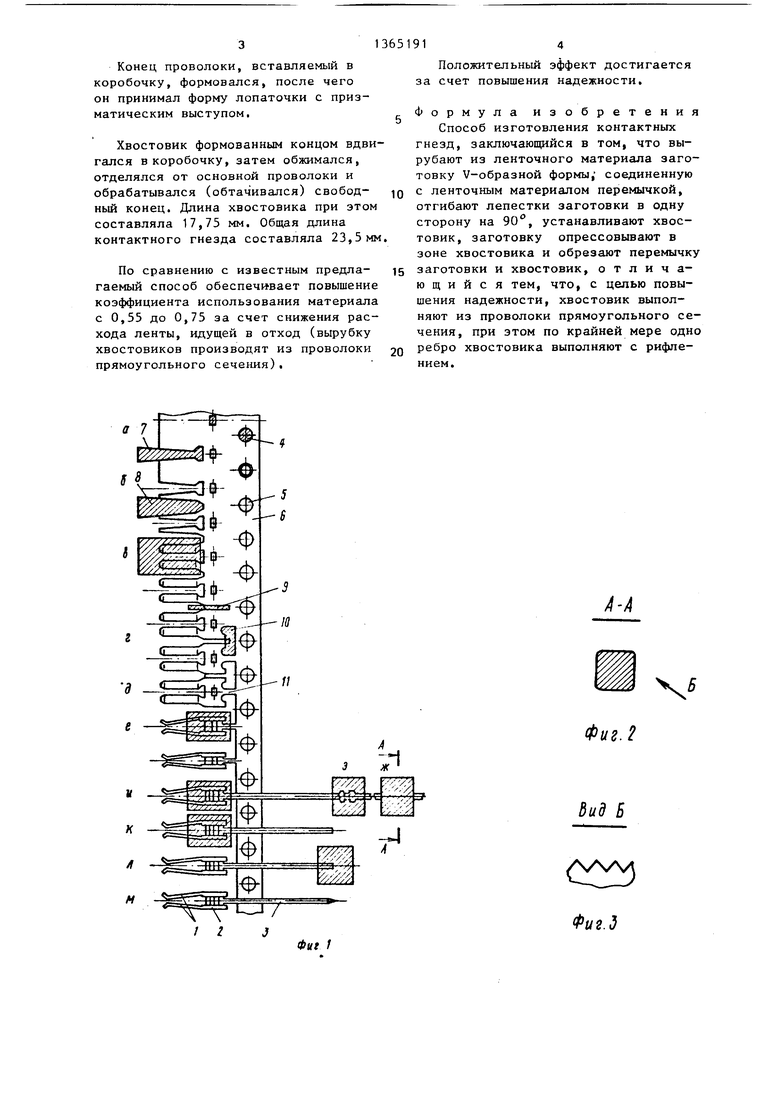

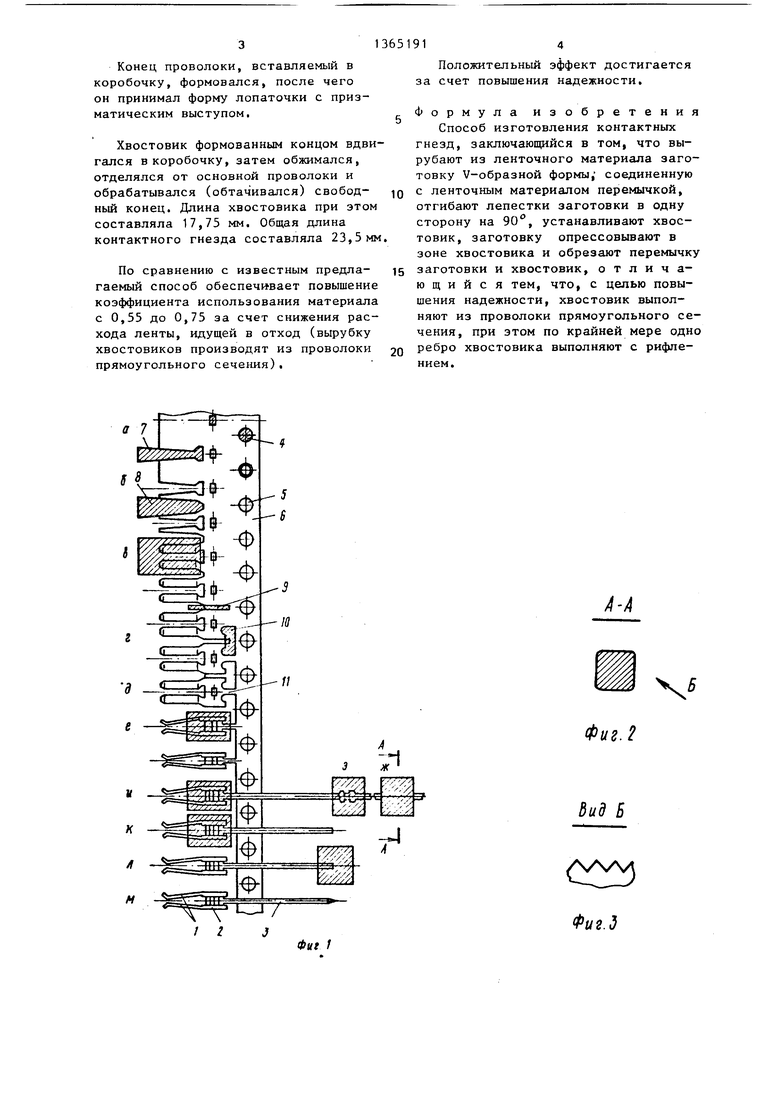

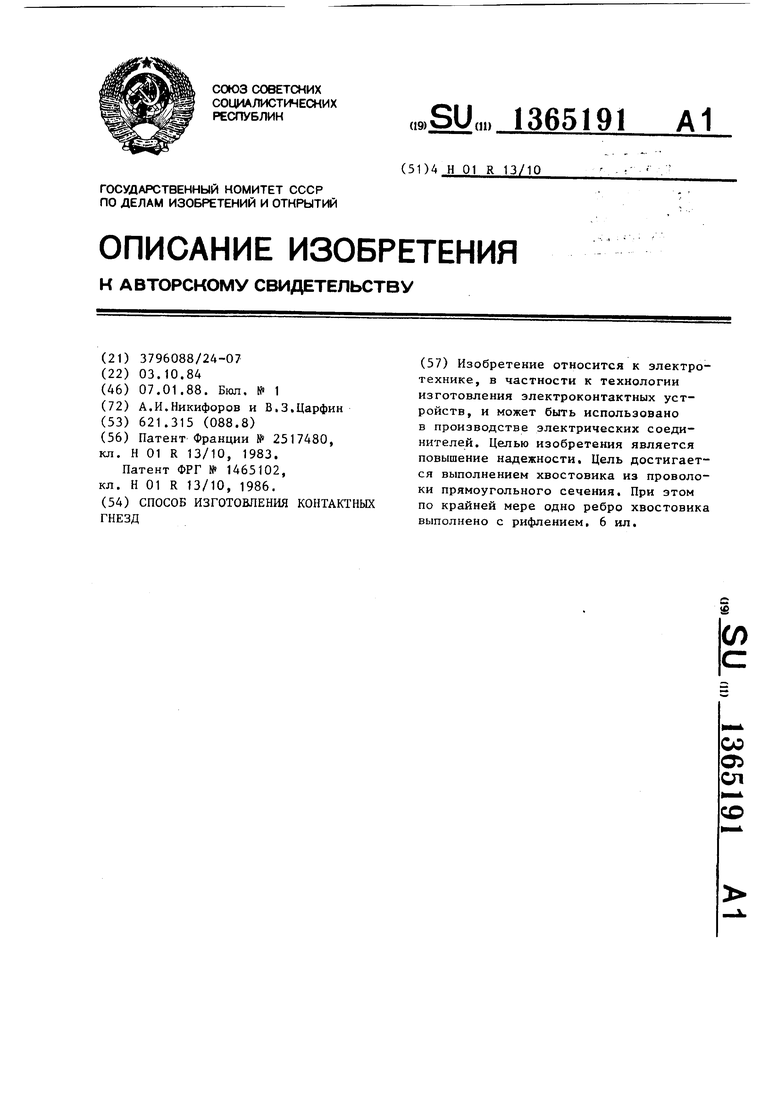

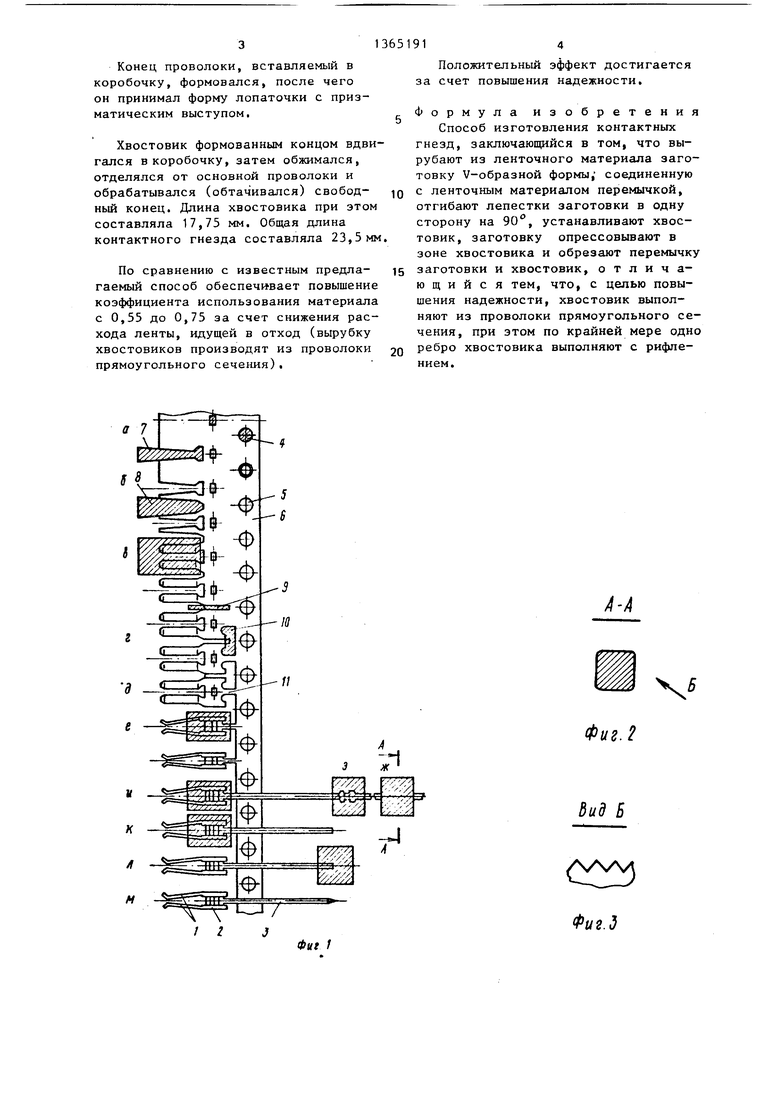

На фиг.1 изображена технологическая схема изготовления контактного гнезда; на фиг.2 - сечение А-А на фиг.1} на фиг.З - вид Б на фиг.2; на фиг,4 - контактное гнездо перед опрессовкой; на фиг.5 - разрез В-В на фиг.4; на фиг.6 - разрез Г-Г на фиг. 4.

Контактное гнездо состоит из дву контактных лепестков 1 переменного сечения, направленных друг к другу. Постепенно утолщаясь от свободных концов, контактные лепестки 1 переходят в основании в П-образную коро ку 2, которая неразъемно соединена хвостовиком 3, выполненным из проволоки прямоугольного сечения с нанесенным рифлением по меньшей мере на одном ребре.

Предложенный способ изготовления контактного гнезда характеризуется следующими операциями.

Пуансоном 4 пробивают технологические отверстия 5 под ловители на несущем участке ленты 6 с целью исключения накопления погрешностей при подаче ленты от операции к операции Вырубают из ленты пуансонами 7 и 8 контур контактных лепестков постоянной толщины.

Осуществляют гибку контактных лепестков и одновременно методом пластического однократного деформирования придают им заданный профиль постепенного утолщения от свободных концов в сторону перехода их в коро ку, а также одновременным получение размеров по ширине., Вырубают из ле ты пуансонами 9 и 10 коробку в развернутом виде и технологическую пер мычку 11, соединяющую коробку с несущим участком ленты. Затем производят покрытие серебром до технологической перемычки и золотом, с целью экономии только по контактной части лепестков.

Последующей операцией производят гибку П-образной коробки таким образом, чтобы ее открытая часть была ориентирована вверх.

Для образования хвостовика контактного гнезда перпендикулярно перемещению ленты и в ее плоскости производится подача проволоки 12 прямоугольного сечения, на ребре которой производят (наносят) рифление. Проволока предварительно гальванотехническим способом покрывается легкоплавким защитным недорогим материалом (припоем).

Соединител и со штампованными контактами, контактными гнездами используются в промышленности в установках

и машинах для печатного монтажа и для соединений методом накрутки, когда на хвостовики контактных гнезд накручивается проводник. Нанесенное рифление на ребре хвостовика повышает надежность соединения, т.е.

исключает сползание накрученного проводника .

Следующей операцией производят формовку конца проволоки, обращенного

к ленте, причем конец проволоки после формовки по ширине и длине соизмерим с внутренним размером П-образной коробки.

Затем формованный конец проволоки

вдвигают в коробку по верхней поверхности несущего участка ленты, размещая его в коробке и неразъемно соединяют с коробкой (обжатием), после чего производят на позиции отделение хвостовика от основной проволоки. Калибровку коробки производят с целью получения точного расположения контактных лепестков между собой. Затем производят формообразование свободного конца хвостовика в виде конуса и, наконец отделение контактного гнезда от несущего участка ленты по технологической перемычке.

Например, изготавливались контактные гнезда, состоящие из коробочки с контактными лепестками и хвостовика.

Коробочки штамповались из ленты марки БрБ2 толщиной 0,5 мм. Длина

коробочки с контактными лепестками 8,8 мм. Коробочки в развернутом виде покрывались никелем толщиной 6-9 мкм. Контактная часть лепестков покрывалась золотом толщиной 2-3 мкм. Хвостовики изготавливались из проволоки марки Бр024-3 прямоугольного сечения 0,6x0,6 мм, предварительно покрытой гальваническим способом сплавом олово-висмут толщиной 12 мк.

Конец проволоки, вставляемый в коробочку, формовался, после чего он принимал форму лопаточки с призматическим выступом,

Хвостовик формованным концом вдвигался в коробочку, затем обжимался, отделялся от основной проволоки и обрабатывался (обтачивался) свобод- ный конец. Длина хвостовика при этом составляла 17,75 мм. Общая длина контактного гнезда составляла 23,5мм

По сравнению с известным предла- гаемый способ обеспечивает повышение коэффициента использования материала с 0,55 до 0,75 за счет снижения расхода ленты, идущей в отход (вырубку хвостовиков производят из проволоки прямоугольного сечения),

/ 2

Фи1 /

с

ю.

is 20

3651914

Положительный эффект достигается за счет повышения надежности.

Формула изобретения

Способ изготовления контактных гнезд, заключающийся в том, что вырубают из ленточного материала заготовку V-образной формы, соединенную с ленточным материалом перемычкой, отгибают лепестки заготовки в одну сторону на 90, устанавливают хвостовик, заготовку опрессовывают в зоне хвостовика и обрезают перемычку заготовки и хвостовик, отличающийся тем, что, с целью повышения надежности, хвостовик выполняют из проволоки прямоугольного сечения, при этом по крайней мере одно ребро хвостовика выполняют с рифлением.

Фиг. 2

Ьид Б

Фи2.5

Г

L

J.

Авторы

Даты

1988-01-07—Публикация

1984-10-03—Подача