Изобретение относится к машиностроению и может быть использовано при автоматизированном изготовлении, например из металлической трубы деталей сложной конфигурации, в частности гильз, с высокой точностью.

Известное устройство для изготовления полых изделий содержит основание, в котором установлена формообразующая матрица, подвижную траверсу, в которой установлен пуансон соосно сквозному профилирующему ручью формообразующей матрицы, профилирующий калибр с вось- меркообразным профилем и заострением на конце, закрепленный на рабочем торце пуансона, дополнительную матрицу с отверстиями овального профиля для установки заготовок, расположенную между формообразующей матрицей и пуансоном. Заготовка представляет собой отрезок трубы, наружный диаметр которой равен меньшей оси профиля овальных отверстий матрицы, а внутренний диаметр меньше оси профиля профилирующего калибра. Профиль пуансона соответствует профилю овальных отверстий матрицы, Эта матрица установлена с возможностью последовательной соосной установки ее отверстий относительно ручья формообразующей матрицы.

Кабельную гильзу для соединения проводов внахлест формируют следующим образом.

При осевом перемещении пуансона в сторону формообразующей матрицы профилирующим калибром раздают заготовку, помещенную в соответствующее овальное отверстие дополнительной матрицы, и этим придают за готовке овальную форму по всей длине. Воздействием на торец заготовки рабочим торцом пуансона после введения профилирующего калибра в заготовку, заготовку формируют по наружной поверхности в ручье формообразующей матрицы, затем подвижные части устройства возвращают в исходное положение и при изготовлении следующей гильзы ею выталкивается предыдущая.

Установка обеспечивает гарантированный зазор между материалом гильзы и вводимыми в нее проводами при образовании

(Л

XI

ю ел о о

ю

соединения, что повышает производительность монтажных работ.

Из конструкции устройства видно, что поперечный размер изготавливаемых гильз зависит от диаметров профилирующего калибра и пуансона и ограничен по наименьшей величине их прочностными характеристиками. Наиболее высокие требования предъявляются к прочностным характеристикам пуансона. Это обусловлено тем, что при формировании гильзы для введения заготовки рабочим торном пуансона в формообразующую матрицу к пуансону должно быть приложено усилие (до 0,3 тонны), превышающее допустимое усилие на торец профилирующего калибра.

Опыт эксплуатации устройства показал, что через несколько десятков циклов работы пуансон теряет устойчивость - приобретает изогнутую форму. То же, но в меньшей степени относится и к профилирующему калибру.

Надежность работы устройства зависит от материала, из которого изготовлены эти элементы, их диаметров и длин. Последние, в свою очередь, зависят от размеров изготавливаемых гильз.

Невысокая надежность известного устройства в силу изложенных выше причин ограничила ее функциональные возможности по изготовлению гильз малого поперечного размера и большой длины (труба D 3 и 4 мм).

Целью изобретения является повышение надежности устройства.

Поставленная цель достигается тем, что устройство для изготовления полых изделий по а.с. СССР № 1235593, содержащее основание, формообразующую матрицу, до- полнительную матрицу с отверстиями овального профиля, подвижную траверсу, пуансон и профилирующий калибр, согласно изобретению снабжено роликами предварительной обкатки, размещенными между формообразующей и дополнительной матрицами, а также охватывающими пуансон направляющими, упруго связанными с траверсой с возможностью возвратно-поступательного перемещения относительно нее по оси обработки, и центраторами, подпружиненными друг навстречу другу на поверхности дополнительной матрицы со стороны траверсы.

Направляющие пуансона расположены с противоположных сторон большой оси поперечного сечения пуансона. Рабочие поверхности центраторов соответствуют контактирующим с ними участкам поверхностей профилирующего калибра.

Заявляемое устройство отличается от основного изобретения по а.с. СССР № 1235593 тем, что оно снабжено установленными подвижно соответственно на траверсе и матрице направляющими пуансона и

центраторами профилирующего калибра, а

также роликами предварительной обкатки.

Сравнение заявляемого устройства не

только с прототипом, но и с другими техни0 ческими решениями в данной и смежных областях техники не выявило технических решений, в которых заявляемые отличительные признаки обеспечили бы повышение надежности, что свидетельствует о

5 соответствии заявляемого решения критерию изобретения Существенные отличия. Достижение положительного эффекта обеспечено следующим образом. Направляющие пуансона, установленные на тра0 верее с помощью упругих элементов подвижно, обеспечивают устойчивость пуансона в процесс работы устройства. Являясь направляющими для относительно длинного и тонкого стержня, каковым явля5 ется пуансон, они не дают возможности ему изгибаться при приложении значительных усилий к заготовке в процессе формирования гильзы. Этому в значительной степени способствует сопряжение рабочих поверх0 ностей направляющих удлиненным поверхностям пуансона (сформированным большим радиусом его овального сечения), т.к. потеря его устойчивости наиболее возможна в направлении малых радиусов его

5 овальных сечений, В процессе введения пуансона в матрицу упругий элемент в виде спиральных пруж ин сжимается и направляющие входят в траверсу, обеспечивая устойчивость пуансона до полного введения его в

0 матрицу. В матрице роль направляющих вы - полняется ее обоймами, в которых расположены заготовки.

Центраторы профилирующего калибра, установленные на дополнительной матрице

5 подвижно с помощью упругих элементов в виде спиральных пружин с направляющими стержнями, обеспечивают точное введение калибра в заготовку. Если при подходе калибра к центраторам будет иметь место не0 которое отклонение его заострения из-за, например, небольшого изгиба тела калибра, то центраторы, поджатые пружинами, уст ранят это отклонение и направят калибр в заготовку. Выполнению этой операции спо5 собствует соответствие рабочих поверхностей центраторов профилю калибра, Центраторы, таким образом, исключают возможность поломки калибра в процессе работы устройства. В использовании направляющих по всей длине калибра, как это

сделано для пуансона, нет необходимости, т.к. осевое усилие, воздействующее на калибр при формировании гильзы, значительно меньше усилия, воздействующего на торец пуансона при проталкивании гильзы в матрицу.

Ролики предварительной обкатки, установленные на входе формообразующей матрицы в плоскости малых диаметров заготовки, обеспечили возможность снизить рабочее усилие пуансона при формировании гильзы и этим способствовали повышению надежности устройства.

Таким образом, предлагаемое устройство соответствует критерию изобретения Положительный эффект.

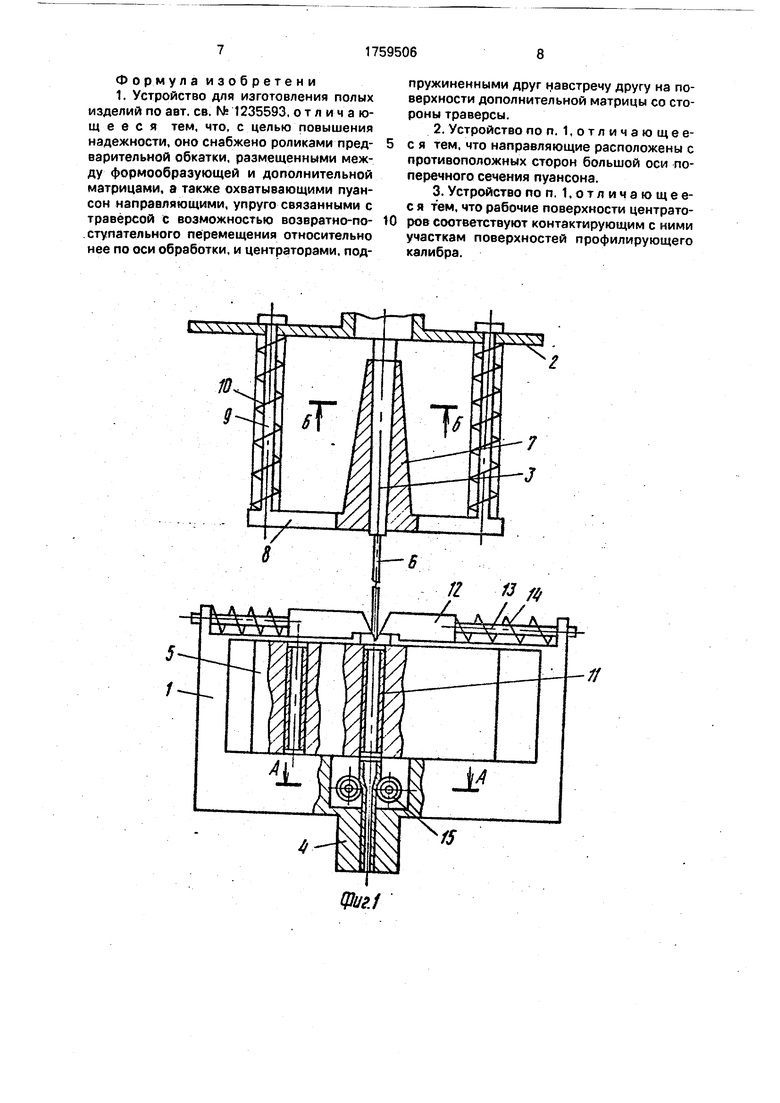

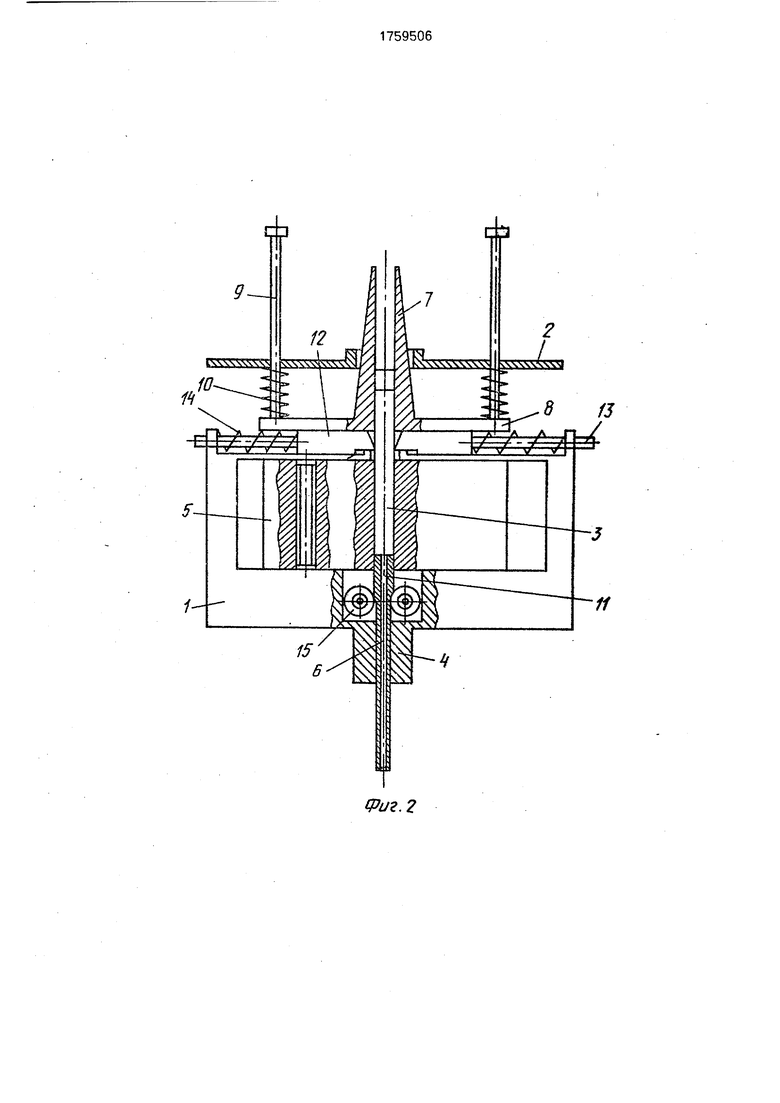

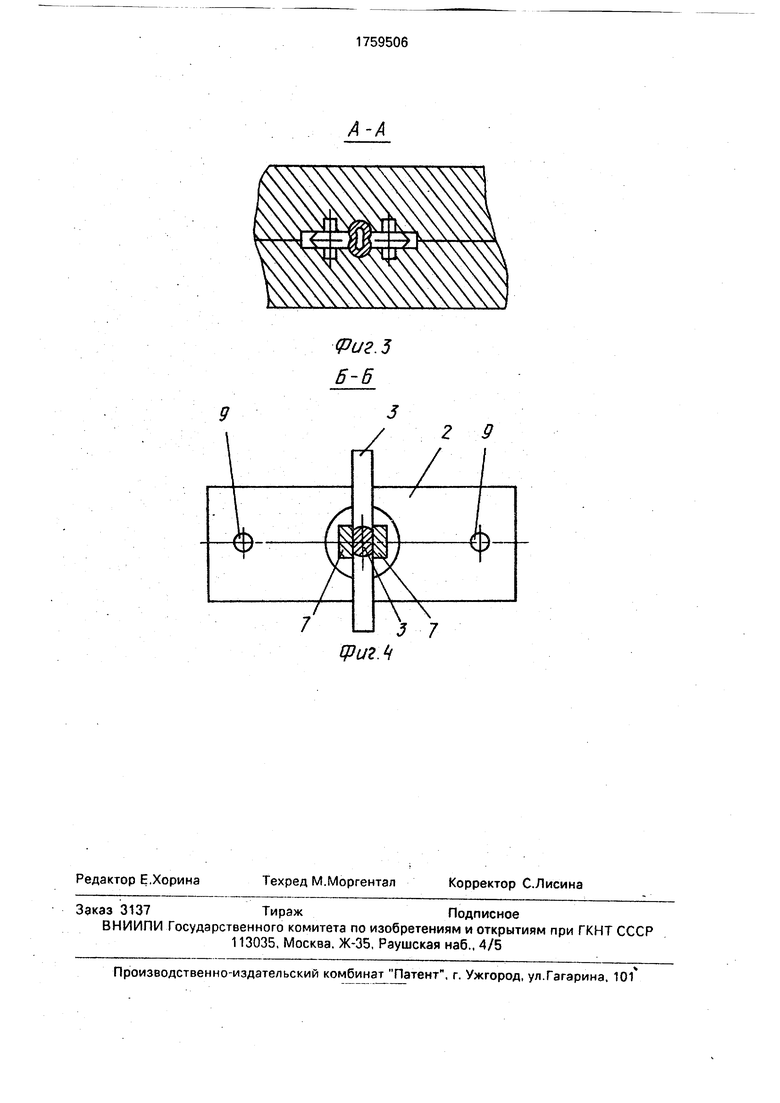

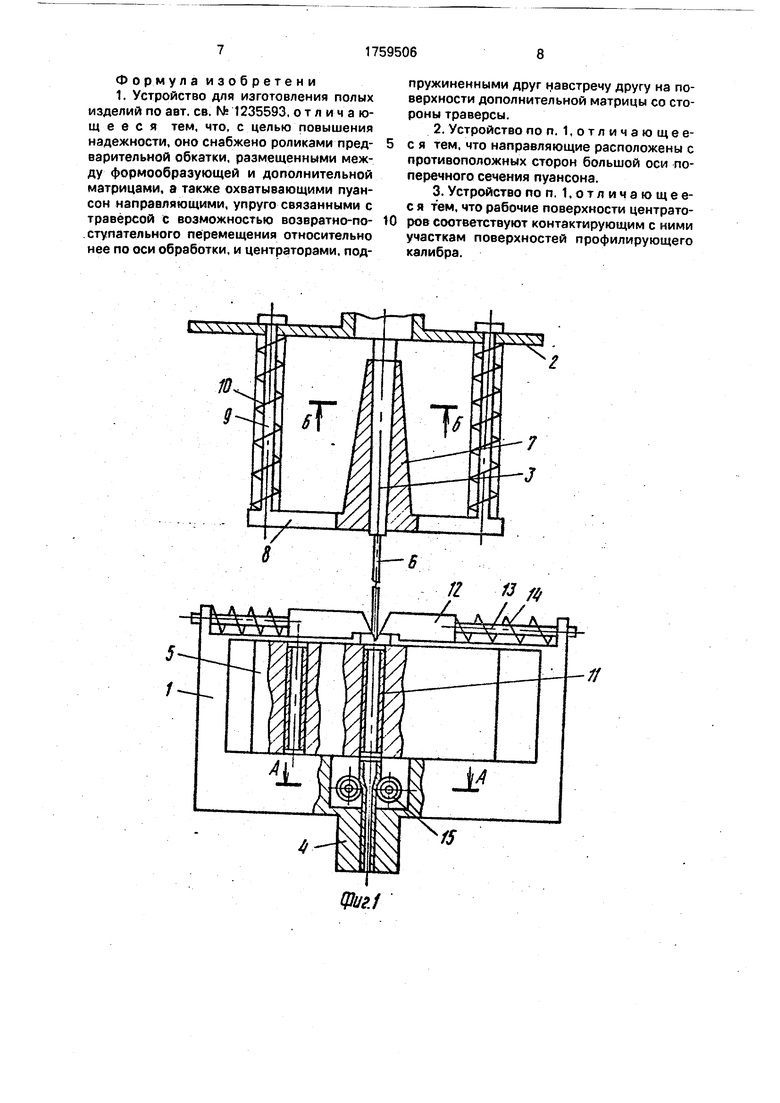

На фиг. 1 дана схема устройства в исходном положении: на фиг. 2 - схема устройства в конце формирования гильзы; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Устройство для изготовления полых изделий содержит основание 1, траверсу 2, пуансон 3, формообразующую матрицу 4, дополнительную матрицу 5 с отверстиями овального профиля. На пуансоне 3 соосно закреплен профилирующий калибр 6 с вось- меркообразным профилем и заострением на конце. Пуансон 3 закреплен на траверсе 2. Поперечное сечение пуансона 3 имеет овальную форму. Его охватывают направляющие 7 пуансона, причем так, что их рабочие поверхности сопряжены с удлиненными поверхностями пуансона 3 (не показано). Направляющие 7 жестко скреплены с кронштейнами 8, на которых закреплены направляющие стержни 9 и пружины 10, вторые концы которых закреплены на траверсе 2. В траверсе 2 выполнены отверстия для прохождения направляющих стержней 9 и направляющих 7 пуансона. Траверса 2 закреплена подвижно на основании 1. Дополнительная матрица 5 закреплена на основании 1 подвижно. В ней размещено несколько обойм, в которых расположены заготовки 11. представляющие собой отрезки труб. Обоймы имеют овальные отверстия. Профиль пуансона 3 соответствует профилю овальных отверстий матрицы 5. На матрице 5 установлены подвижно центраторы 12 профилирующего калибра 6. На торцах центраторов 12 жестко закреплены направляющие стержни 13 и пружины 14. Вторые концы пружин 14 закреплены на выступах корпуса матрицы 5, в которых выполнены отверстия для стержней 13. Рабочие поверхности центраторов 12 соответствуют профилю профилирующего калибра 8. Формообразующая матрица 4 закреплена на основании 1 неподвижно и соосно с калибром б и пуансоном 3. Профилирующий рычаг матрицы 4 имеет участок с профилем овальной формы и участок с восьмеркообаз- ным профилем. В конце овального участка 5 установлены ролики 15 предварительной обкатки в плоскости малых диаметров заготовки 11.

Работа устройства. Для формирования гильзы перемещают в осевом направлении

0 в сторону дополнительной матрицы 5 траверсу 2 относительно основания 1. Профилирующий калибр 6 своим острием входит в зону рабочих поверхностей центраторов 12, Благодаря поджиму их пружинами 14 ост5 рие калибра 6 направляется в заготовку 11, предварительно помещенную в овальное отверстие обоймы матрицы 5. Направляющие стержни 13 при движении центраторов 12 перемещаются в отверстиях выступов

0 матрицы 5. Калибр 6 раздает заготовку 11, придавая ей овальную форму по всей длине. Приблизившись к центраторам 12,пуансон 3 своим торцом раздвигает их, воздействует ка торец заготовки 11, перемещает ее вдоль

5 продольной оси в формообразующую матрицу 4, в зону действия роликов 15 предварительной обкатки. Дальнейшее движение заготовки 11 приводит к формированию ее наружной поверхности на участке с вось0 меркообрэзным профилем профилирующего ручья матрицы 4. При перемещении траверсы 2 кронштейны 8 упираются в центраторы 12, пружины 10 сжимаются, их направляющие стержни 9 и направляющие 7

5 пуансона проходят через отверстия траверсы 2. Удлиненные поверхности пуансона 3 скользят по рабочим поверхностям направляющих 7 и тело пуансона 3 предохраняется от потери устойчивости в течение всего дви0 жения пуансона 3 в рабочем цикле устройства. Самовыталкивание из матрицы 4 готовой гильзы происходит при изготовлении последующей гильзы после возврата подвижных частей устройства в исходное

5 положение.

Таким образом, по сравнению с прототипом - основным изобретением по а.с. СССР № 1235593 заявляемое устройство

0 благодаря обеспечению возможности исключения потери устойчивости пуансона, центрирования калибра при введении его в заготовку и предварительной обкатке ее в формообразующей матрице имеет более

5 высокую надежность. По ориентировочной оценке надежность устройства повышена в 10 раз. Ограничение надежности (при пределе изготовления 2000 гильз) без замены пуансона вызвано истиранием материала калибра в поперечном сечении.

Формула изобретени 1 Устройство для изготовления полых изделий по авт. св. N 1235593. отличающееся тем, что, с целью повышения надежности, оно снабжено роликами предварительной обкатки, размещенными между формообразующей и дополнительной матрицами, а также охватывающими пуансон направляющими, упруго связанными с траверсой с возможностью возвратно-поступательного перемещения относительно нее по оси обработки, и центраторами, под

пружиненными друг навстречу другу на поверхности дополнительной матрицы со стороны траверсы.

2.Устройство по п. 1,отличающее- с я тем, что направляющие расположены с противоположных сторон большой оси поперечного сечения пуансона.

3.Устройство по п. 1,отличающее- с я тем, что рабочие поверхности центраторов соответствуют контактирующим с ними участкам поверхностей профилирующего калибра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий и устройство для его осуществления | 1984 |

|

SU1235593A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ГОФРИРОВАННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2012 |

|

RU2516322C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Устройство для холодной высадки | 1992 |

|

SU1831406A3 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

Назначение: изготовление деталей типа гильз с высокой точностью. Сущность изобретения, траверсу 2 перемещают к матрице 5. Профилирующий калибр 6 своим острием входит Б зону центраторов 12 и направляется в заготовку 11, раздавая ее и овализируя. Затем пуансон 3 проталкивает заготовку 11 в матрицу 4, где ей придается окончательный восьмеркообразный профиль. 2 з.п, ф- лы, 4 ил.

№г/

9096Sa

Риг.5 6-6

7 U

Фиг.1

2 9

| Способ изготовления полых изделий и устройство для его осуществления | 1984 |

|

SU1235593A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-13—Подача