Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм в литейных цехах машиностроительных заводов.

Известны устройства для уплотнения литейных форм с одновременным действием прессования и встряхивания,состоящие из поршневого цилиндра, на торце штока которого размещен стол с опокой и цилиндр, расположенный над опокой и обеспечивающий подпрессовку смеси.

Для уплотнения до требуемой плотности (до 80 ед.) требуется до 40 встряхиваний (см. Литейное производство, 1974, №3.с.20, рис.2).

Недостатком приведенных устройств является низкая производительность, высокая энергоемкость процесса уплотнения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для уплотнения литейных форм, содержащее рабочий стол, груз, связанный штоками пневмоци- линдров, цилиндр привода рабочего стола в виде аккумулятора упругой энергии, имеющий две полости - рабочую и управляющую, которые разделены между собой нижней частью штока, выполненного в виде двухступенчатого плунжера с расширением в нижней части и имеющего на нижнем торце уплотнение (см. а.с. СССР № 1452643, Устройство для уплотнения литейных форм, приоритетом 17.11.86 г., Б.И. № 3, 1989 г.).

Недостатком этого устройства является сравнительно невысокая грузоподъемность стола, а значит, масса и размеры опоки с формой, вызванная ограничением размеров торцового уплотнения на плунжере привода стола устройства.

Целью изобретения явпяется расширение технологических возможностей за счет увеличения грузоподъемности стола устройства, массы и размеров опоки с формой.

Для этого устройство содержит рабочий стол, гидроцилиндр с плунжером, жестко закрепленным снизу рабочего стола, груз с приводом его перемещения и снабжено дополнительным плунжером, размещенным в полости, выполненной в гидроцилиндре, и связанным штоком с основным плунжером,

С

чггаж

Ч

СЛ

ы

при этом обе полости сообщены с гидросистемой управляющим клапаном.

Диаметры основного и дополнительного плунжеров, штока, давление жидкости в полостях и свойства материала штока связаны с зависимостями

d6 cWdPb-PiVPi: dM /(dCp2-dM2)P2/{f7 p;

ЛР

dcp V Pide + d,/ (P2-Pi)/P2,

где de dM, dcp - соответственно диаметры

основного, дополнительного плунжеров и

штока;

Pi. P2 давления в полостях основного и дополнительного плунжеров;

- допустимое напряжение на растяжение материала штока.

Новизной предлагаемого устройства является установка дополнительного плунжера, размещенного в полости, выполненной в гидроцилиндре, и связанного штоком с основным плунжером, при этом обе полости соединены с полостью гидроцилиндра короткой гидролинией с установленным на ней управляющим клапаном. Это позволяет при подаче давления жидкости в полость под плунжером большого диаметра при закрытом управляющем клапане мультиплицировать давление жидкости в дополнительной полости со средним диаметром плунжера и удерживать плунжер практически неподвижным, при этом в полостях запасается энергия упругости сжатой жидкости. При открытии управляющего клапана эта энергия используется для быстрого движения с ускорением плунжера стола и опоки с литейной формой, которая уплотняется за счет сил инерции формовочной смеси, груза на ней и усилия привода груза. Груз и его привод, например в виде пневмо- цилиндров, гасят избыточную энергию рабочего цилиндра, а затем возвращают опоку со столом и плунжером в исходное положение, дополнительно уплотняя формовочную смесь.

Цилиндрическая форма плунжеров позволяет выполнить их с достаточно большими диаметрами и применить высокое давление жидкости, что повышает грузоподъемность устройства и увеличивает размеры формуемых литейных форм.

Пример. Если принять de 2 м, dM 1,05 м, dcp 1,63 м, рабочее давление PI 100 МПа, Р2 200 МПа и ИР 200 МПа, тогда соответственно площади плунжера в сечениях с de, dM и dcp равны 3,14, 1,05 и 2,1 м2. Берут опоку сечением в плане 5 м х 5 м, высотой 1 м. Груз площадью АГр 25 м , высотой 0,15 м, формовочная смесь 25 м ,

длина каждой ступени плунжера по 1 м. Тогда приблизительно массы (тгр) груза с приводом (штоками пневмоцилиндров) 30 т, опоки 12 т, стола 15т, формовочной смеси с

моделью 25 т, шарнира с подмодельной плитой 28 т. Общая масса подвижных частей (гпп) приблизительно равна 100 т.

При подаче рабочей жидкости давлением 100 МПа под торец плунжера с диаметром 1 м при закрытом управляющем клапане получают силу Fe:

Fe 100 х 106 (3,14-1.05) 209 х 106 Н.

Эта сила уравновешивается усилием, действующим на торец плунжера с диаметром 1,63 м, создавая давление Р2 жидкости, которое определяется

20

209 хЮ6 200 10е п 2 2,1 -1.05 иих10 Па

При открытии управляющего клапан принимают условие практически мгновенного выравнивания давления в полостях рабочего цилиндра, тогда подъемная сила F3, действующая на подвижные части,определится

Fa (3,14-2,1)x 100 х 106Н 106 х 105кг.

Эта сила придает подвижным частям ускорение а

Fa д

ГПп

106хЮ5х9,8 1040м/с2

100х103

где g - ускорение силы тяжести, м/с2.

Тогда в начале движения давление Рин

от силы инерции Рин груза массой 30 т на

верхнюю поверхность формовочной смеси

площадью 25м составляет без учета усилия

от пневмоцилиндров

РИК -

45

- ЗОхКГх 1040 9.8 х 25

1270000Н/м2 (1.27 МПа).

Формовочная смесь у модели и подмодельной плиты получает дополнительное

давление за счет сил инерции массы столба формовочной смеси в опоке.

Таким образом, такое давление достаточно для надежного уплотнения смеси и даже с запасом. По литературным данным в

подобном процессе для нормального уплотнения смеси достаточно давление 0,4-3 МПа (см. журнал Литейное производство, № 4, 1974 г., с.24. рис.2 и № 3, 1974, с.20, табл.2).

Приведенный расчет показывает, что при принятых параметрах устройства можно увеличить массу подвижных частей, а значит, и размеры опоки до 10 х 10 м, что позволяет формовать на устройстве (машине) опоки, которые в настоящее время формуются вручную. Можно также снизить рабочее давление (с 100 до 32 МПа) в жидкости, что повышает надежность и безопас- ность эксплуатации машины без существенного снижения ее технологических возможностей.

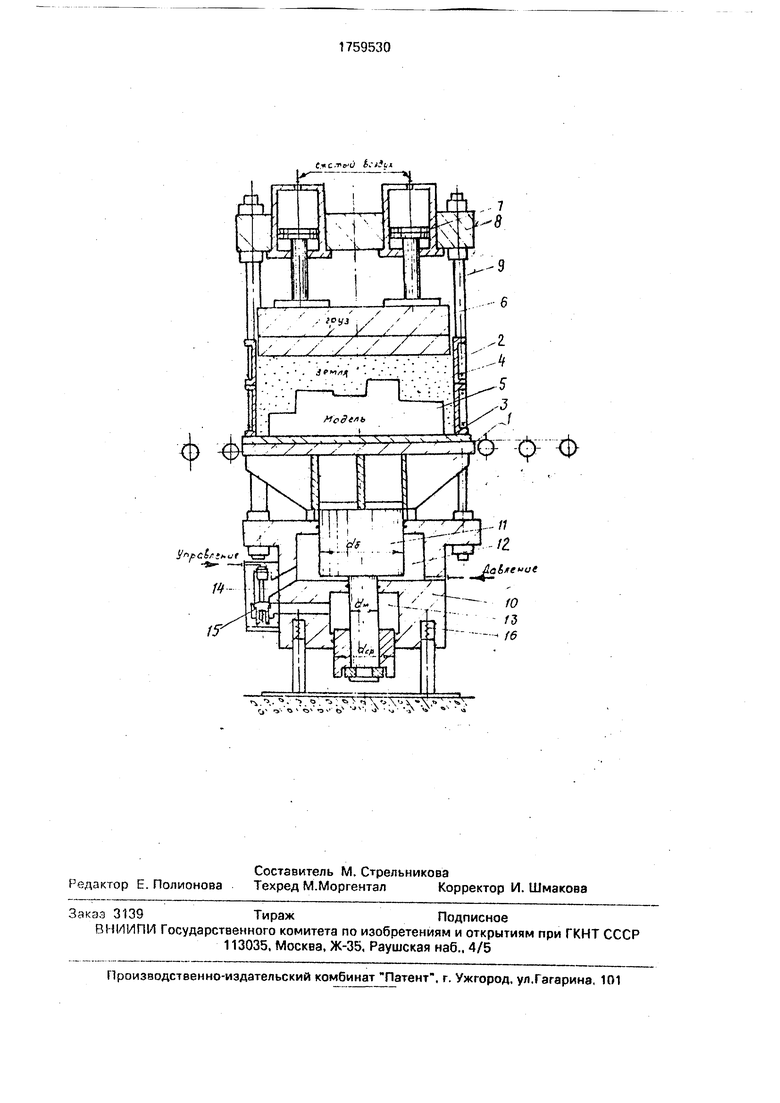

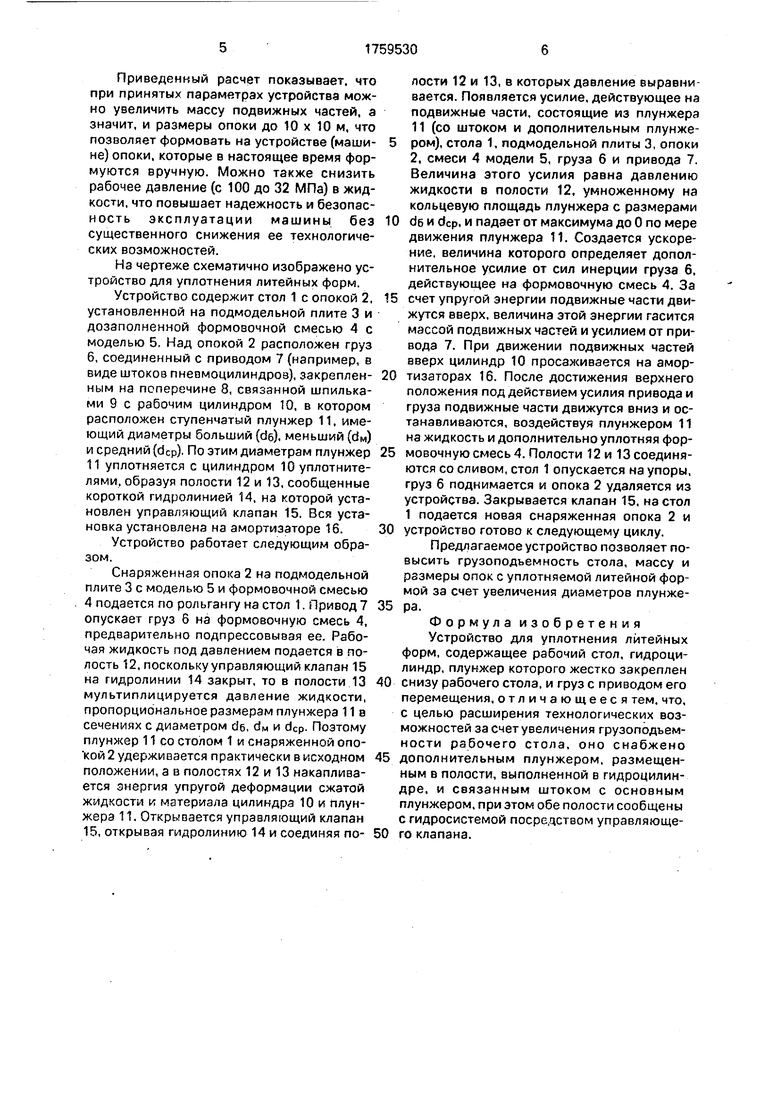

На чертеже схематично изображено устройство для уплотнения литейных форм.

Устройство содержит стол 1 с опокой 2, установленной на подмодельной плите 3 и дозаполненной формовочной смесью 4 с моделью 5, Над опокой 2 расположен груз 6, соединенный с приводом 7 (например, в виде штоков пневмоцилиндров), закрепленным на поперечине 8, связанной шпильками 9 с рабочим цилиндром 10, в котором расположен ступенчатый плунжер 11, имеющий диаметры больший (de). меньший (CJM) и средний (dcp). По этим диаметрам плунжер 11 уплотняется с цилиндром 10 уплотнителями, образуя полости 12 и 13, сообщенные короткой гидролинией 14, на которой установлен управляющий клапан 15. Вся установка установлена на амортизаторе 16.

Устройство работает следующим образом.

Снаряженная опока 2 на подмодельной плите 3 с моделью 5 и формовочной смесью 4 подается по рольгангу на стол 1. Привод 7 опускает груз 6 на формовочную смесь 4, предварительно подпрессовыаая ее. Рабочая жидкость под давлением подается в полость 12, поскольку управляющий клапан 15 на гидролинии 14 закрыт, то в полости 13 мультиплицируется давление жидкости, пропорциональное размерам плунжера 11 в сечениях с диаметром d6, им и dcp. Поэтому плунжер 11 со столом 1 и снаряженной опо- кой 2 удерживается практически в исходном положении, а в полостях 12 и 13 накапливается энергия упругой деформации сжатой жидкости v, материала цилиндра 10 и плунжера 11. Открывается управляющий клапан 15, открывая гидролинию 14 и соединяя полости 12 и 13, в которых давление выравнивается. Появляется усилие, действующее на подвижные части, состоящие из плунжера 11 (со штоком и дополнительным плунже- 5 ром), стола 1, подмодельной плиты 3, опоки 2, смеси 4 модели 5, груза б и привода 7. Величина этого усилия равна давлению жидкости в полости 12, умноженному на кольцевую площадь плунжера с размерами 10 de и dcp, и падает от максимума до 0 по мере движения плунжера 11. Создается ускорение, величина которого определяет дополнительное усилие от сил инерции груза б, действующее на формовочную смесь 4. За 15 счет упругой энергии подвижные части движутся вверх, величина этой энергии гасится массой подвижных частей и усилием от привода 7. При движении подвижных частей вверх цилиндр 10 просаживается на амор0 тизаторах 16. После достижения верхнего положения под действием усилия привода и груза подвижные части движутся вниз и останавливаются, воздействуя плунжером 11 на жидкость и дополнительно уплотняя фор5 мовочную смесь 4. Полости 12 и 13 соединяются со сливом, стол 1 опускается на упоры, груз 6 поднимается и опока 2 удаляется из устройства. Закрывается клапан 15, на стол 1 подается новая снаряженная опока 2 и

0 устройство готово к следующему циклу.

Предлагаемое устройство позволяет повысить грузоподъемность стола, массу и размеры опок с уплотняемой литейной формой за счет увеличения диаметров плунже5 ра.

Формула изобретения Устройство для уплотнения литейных форм, содержащее рабочий стол, гидроцилиндр, плунжер которого жестко закреплен

0 снизу рабочего стола, и груз с приводом его перемещения, отличающееся тем. что, с целью расширения технологических возможностей за счет увеличения грузоподъемности рабочего стола, оно снабжено

5 дополнительным плунжером, размещенным в полости, выполненной в гидроцилиндре, и связанным штоком с основным плунжером, при этом обе полости сообщены с гидросистемой посредством управляюще0 го клапана.

С«с. &Si$t.t

Э гф- -ф

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для уплотнения литейных форм | 1986 |

|

SU1452643A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Устройство для уплотнения грунта | 1976 |

|

SU846720A1 |

| Вибрационная формовочная машина | 1988 |

|

SU1540929A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

| Устройство для изготовления безопочных литейных форм пескодувным методом | 1975 |

|

SU659073A3 |

| Устройство для штамповки | 1976 |

|

SU645742A1 |

| Машина для изготовления безопочных форм | 1975 |

|

SU697041A3 |

| Формовочная машина | 1982 |

|

SU1065074A1 |

Использование: в литейном производстве для изготовления литейных форм. Сущность изобретения: устройство снабжено дополнительным плунжером, размещенным в полости, выполненной в гидроцилиндре, и связанным штоком с основным плунжером, при этом обе полости сообщены гидросистемой посредством управляющего клапана. 1 ил.

-i V . . J . ч .,

О1 ЧТ О4 J4 i -Г v l4 V в

| Устройство для уплотнения литейных форм | 1986 |

|

SU1452643A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1990-01-15—Подача