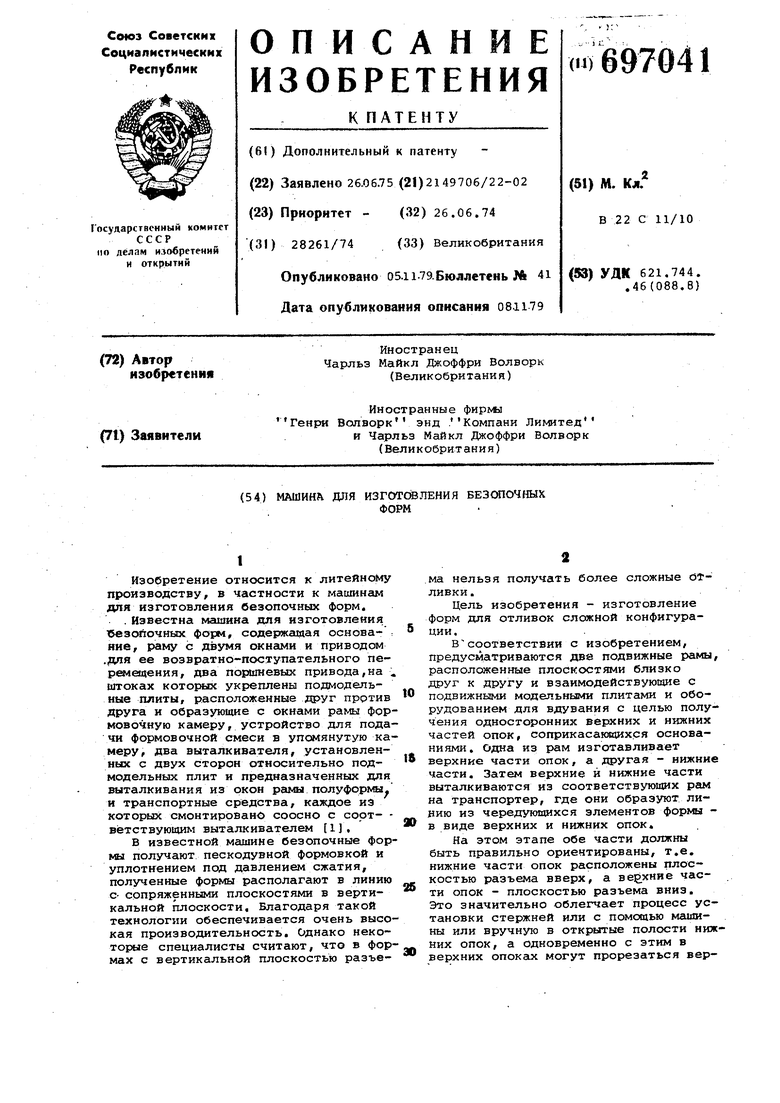

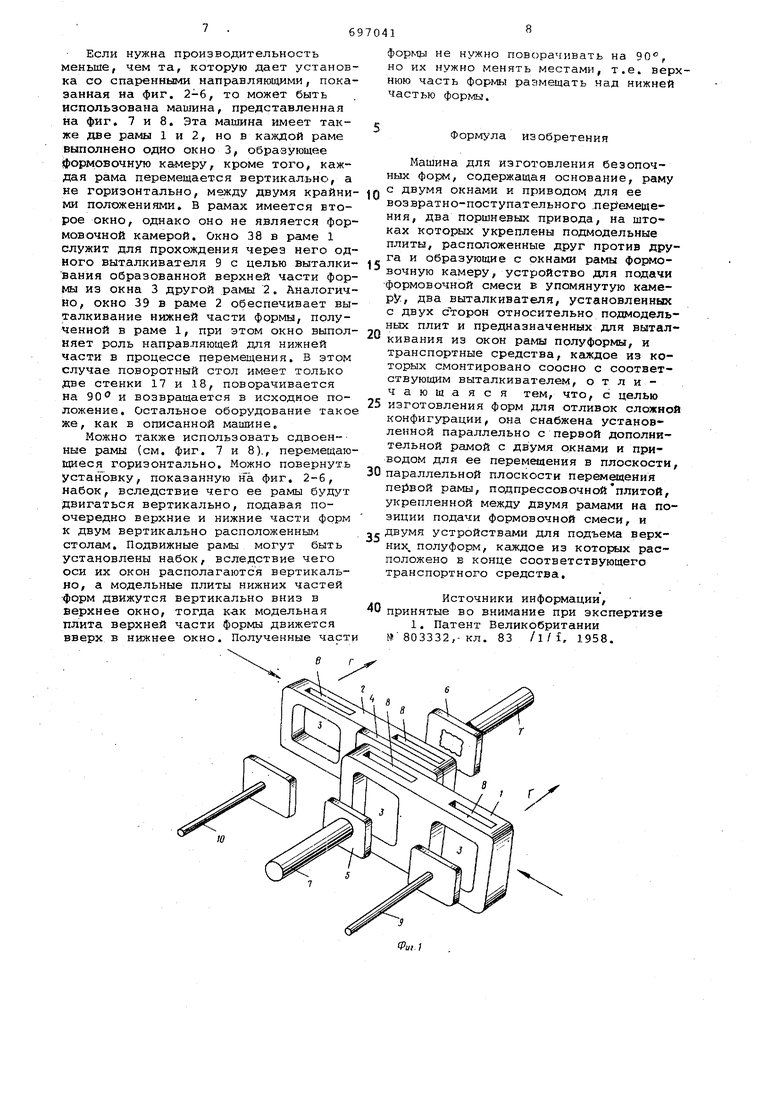

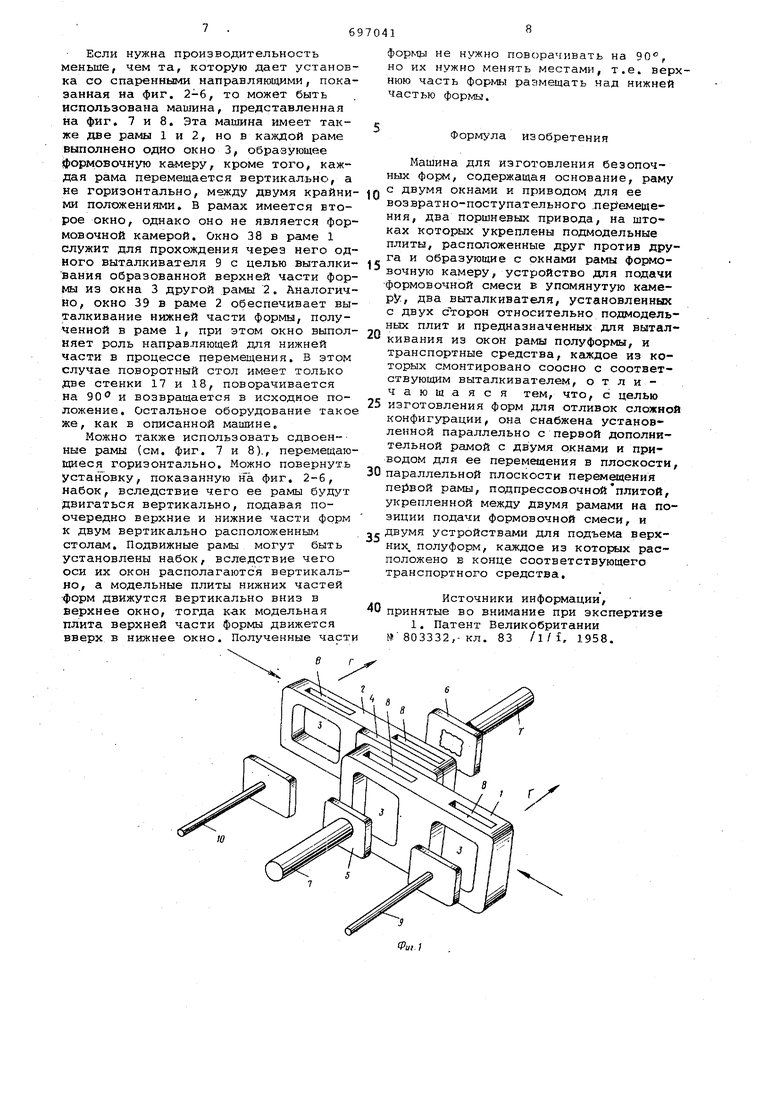

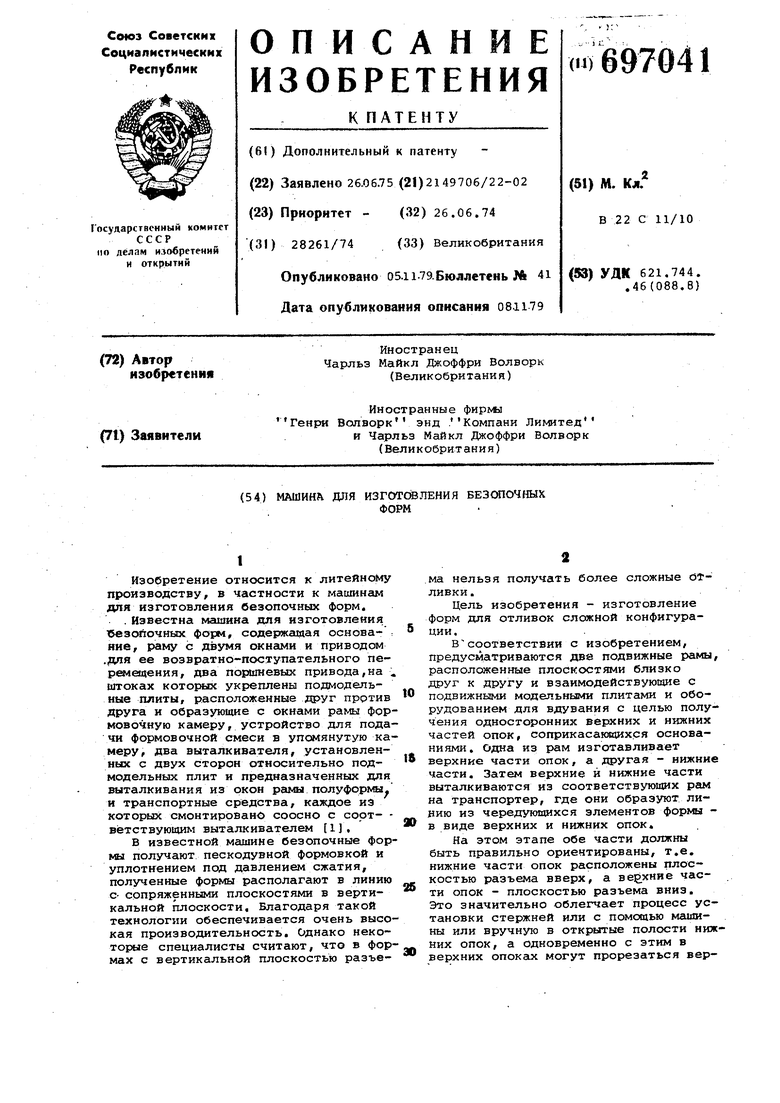

Изобретение относится к литейному производству, в частности к машинам для изготовления Оезопочных форм. .Известна машина для изготовления Т5езойочных форм, содержащая основание, раму с двумя окнами и приводом .для ее возвратно-поступательного перемещения, два поршневых привода,на штоках которых укреплены подмодельные плиты, расположенные друг против друга и образующие с окнами рамы фор мовочную камеру, устройство для пода чи формовочной смеси в упомянутую ка меру, два выталкивателя, установленных с двух сторон относительно подмодельных плит и предназначенных для выталкивания из окон рамы полуформы. и транспортные средства, каждое иэ которых смонтировано соосно с сорт- вётствующим выталкивателем 1, В известной машине безопочные фор мы получают пескодувной формовкой и уплотнением под давлением сжатия, полученные формы располагают в линию с- сопряженными плоскостями в вертикальной плоскости. Благодаря такой технологии обеспечивается очень высо кая производительность. Однако некоторые специалисты считают, что в ФоР мах с вертикальной плоскостью разъема нельзя получать более сложные оТливки. Цель изобретения - изготовление форм для отливок сложной конфигурации .. Всоответствии с изобретением, предусматриваются две подвижные рамы, расположенные плоскостями близко друг к другу и взаимодействуюгаие с подвижными модельными плитами и оборудованием для вдувания с целью получения односторонних верхних и нижних частей опок, соприкасающихся основаниями. Одна из рам изготавливает верхние части опок, а другая - нижние части. Затем верхние и нижние части выталкиваются из соответствующих рам на транспортер, где они образуют лирию из чередующихся элементов формы в виде верхних и нижних опок. На этом этапе обе части должны быть правильно ориентированы, т.е. нижние части опок расположены плоскостью разъема вверх, а верхние части опок - плоскостью разъема вниз. Это значительно облегчает процесс установки стержней или с помощью машины или вручную в открытые полости нижних опок, а одновременно с этим в верхних опоках могут прорезаться вертикальные литниковые каналы, в соответствующем месте на транспортере каждая из верхние опок поднимается и удерживается в таком положении до подхода в положение под ней в нижней части опоки, после чего верхняя опо ка опускается и образует форму, которая транспортируется дальше и присоединяется к ранее изготовленным формам,- котогжге контактируют друг с другом. Верхние части опок предпочтительно делать несколько меньше в плоскости разъема, чем нижние части сеток, вследствие чего обеспечивается контакт по всей плоскости разъема нижней части опоки и устраняется воэ ,м жность смещения верхней части относительно нижней части опоки. По ме ре того как формы добавляются к ряду Готовых форм, этот ряд фор1 постепен но продвигается вперед и подходит к разливочной точке, где в форму зали ваеюя металл, например, из автомати ческого чайникового ковша. Может быть предусмотрено два трансйортера, идущих к двум независи л«ям рядам форм. Предпочтителен вариант с двумя транспортерами, распо ложенными параллельно, на которых полученные формы движутся вместе .двумя рядами. В предпочтительном варианте испол нения подвижные рамы движутся в го.ризонтальной плоскости, а устанавли™ веются в вертикальной плоскости. Таким образом, когда верхние и нижние части опок выталкиваются, то их плос кости разъема находятся в вертикальной плоскости и затем поворачиваются на 90. Однако рамь могут располагаться и горизонтально, что устраняет необходимость поворота. В этом случае оси плунжеров, к которым прикрепл-ены модельные плиты, установлены вертикально. На фиг,. 1 показан формовочный узел; нафиг. 2 .- машина для изготов ления двух рядов безопочных. форм, вид сбоку; на фиг. 3 - тоже,вид в плане; на фиг.. 4-6 - поперечные сече ния А-А, Б-Б, В-В соответственно; на фи, 7,8 - предложенная машина, вид сбоку и в-плане. Машина для изготовления безопочны ФОРМ содержит (см. фиг, 1) две подвижные рамы 1-й 2, которые расположе вы вертикально, а перемещаются в горизонтальной плоскости. В каждой раме имеется два окна 3. Между рагдами на позиции Формовки установлена подпрессовочная плита 4. Подмодельные плиты 5- и б под действием плунжеров 7 входят в два окна 3, находящихся в разных рамах, которые в соответствую 14ий момент цикла совмещаются. Плита -4 снабжена надувными средствами (не показаны),, обеспечивающими ее герметизацию бтносительно рам 1 и 2. Пе.сок в.дувается в окна через прорези 8, выполненные в верхней части рам, для получения двух форм, контактирующих днищами и разделенн- х подпрессовочной плитой 4, при этом каждая форма является односторонней, т.е. имеющей оттиск только на одной плоскости (не показан). После отвода подмодельных плит рамы одновременно перемещаются в горизонтальной плоскости в противоположные стороны до тех пор, пока форма, полученная в раме 1, не установится против выталкивателя 9, а форма, полученная в раме 2, не будет против выталкивателя 10. Обе ф.ормы выталкиваются в направлении стрелок Г, одновременно в двух других окнах 3 обеих рам, которьае находятся .против модельных плит, изготавливаются еще две формы. После зтого рамы перемещаются назад, и цикл повторяется. Обычно формы, изготовляемые в окнах рамы 1, являются нижними половинами состоящих из двух частей безопочных форм, а получаемые в раме 2 верхними половинами. Поэтому каждый из выталкивателей 9 и 10 поочередно выталкивает сначала верхнюю половину, а затем нижнюю. Над рамами (см. фиг. 2) установлена вдувная головка 11 (или две вдувных головки), в которую в дозированных количествах подается из бункера (не показан) песок через горизонтальную заслонку 12, Вдувная головка имеет два выпускных сопла 13 и 14,через которые песок одновременно вдувается в две формовочные камеры, образованные окнами 3 в рамах, через прорези 8. После заполнения камер вдувная головка поднимается с помощью средств (не показаны) и сопла ГЗ, 14 отводятся от прорезей 8 до того, Kaft обе рамы 1 и 2 начнут перемещаться в противоположные стороны под действием плунжеров, причем подмодельные плиты 5 и б отводят раньше. С каждым из выталкивателей 9 и 10 и с противоположной от них стороной рам 1 и 2 выровнен поворотньлй стол 15,который поворачивается на 90 и 1800 вокруг горизонтальной оси 16. Стол имеет короткую плоскость 17 и две более длинные плоскости 18 и 19. Когда верхняя часть формы выталкивается из рамы 2, то она устанавливает ся между плоскостями 17 и 18, плоскость 17 имеет достаточную длину, чтобы встретиться с поверхностью рамы 2, так что толкатели 9 или 10 могут плавно выталкивать верхнюю часть на стол. После этого стол поворачивается по часовой стрелке (как показано на фиг. 2) на 90, в результате чего верхняя часть полуформы поворачивается оттиском вниз. Затем полуформа зажимается между захватами 20 несущего устройства 21, которое пере мацается по направляющим 22, и переносится на периодически- движущий транспортер 23 к предшествующей полу форме в этом ряду, которой является нижняя часть формы. В процессе переноса верхней части с помощь вращающегося режущего инструмента 24, закрепленного на несущем устройстве 21, на ее верхней поверхности выполняется вертикальный литниковый канал (не показан). Литни ковая чаша может выполняться в процессе изготовления верхней части с помощью съемной литниковой модели (не показана), располагающейся на подпрессовочной плите 4 и отводимой до начала перемещения рамы 2, После переноса полуформы на транс портер стол поворачивается на 180° и поскольку рама 2 пуста, смещается к ее .другому концу, при этом более длинная плоскость 18 перекрывает зазор, оставленный рамой 2, а выталкиватели 9 или 10 плавно выталкивают нижнюю часть из рамы 1, которая уста навливается между плоскостями 18 и 19, Стол 15 снова поворачивается на 90 по часовой стрелке, в результате чего часть формы располагается поверхностью разъема вниз. Затем нижняя часть зажимается захватами 20 и переносится к ленточному транспортеру 23, который к этому времени продвинулся вперед вместе с находящейся на нем верхней частью. Во время пере носа нижней части режущий инструмент 24 не работает. Каждый раз, когда верхняя часть формы достигает конца транспортера 23, зажимы 25 на подъемной плите 26 сводятся и зажимают ее, после чего ползун 27 поднимаетплиту, а вместе с ней и верхнюю часть формы. Посколь ку цикл продолжается, то транспортер 23 доставляет следующую полуформу, которой является нижняя часть, и рас полагает ее под верхней частью, после чего обе части формы точно совме.щаются благодаря тому, что они обе взаимодействуют с двумя взаимно перпендикулярными вертикальными поверхностями J-образной формы установочного элемента 28. Теперь верхняя , часть находится на нижней части. Затем толкатель 29, действующий на элемент 28, выталкивает обе части формы, составляющие теперь форму, вбок в направлении центральной осево линии машины. В процессе производствй. одновременно изготавливается два ряда форм, которые на данном этапе контактируют боковыми стенками. Толкатель 30 под действием плунже ров 31 смещает одноврем енно оба ряда форм на горизонтальный путь /;3,по которому оба ряда форм движутся вперед, перемещаясь на расстояние, равное длине одной формы, причем каждый раз новая пара форм добавляется к концу ряда. На этом этапе сверху на формы устанавливаются грузы 33, которые доставляются с места их хранения несущим устройством 34. Заливка металла в формы производится любым известным способом (с помощью огрокидывающегося ковша или автоматически, например, чайниковым ковшом).После того как отливки достаточно затвердеют, грузы 33 снимаются с помощью несущего устройства 35 и возвращаются в зону хранения для повторного использования, В процессе движения формы переходят с горизонтального пути 32 на транспортер 36 для охлаждения. Когда формы достигают конца этого транспортера, они падают в голтовочную камеру 37, и разрушаются, отливка очищается, а песок отводится для повторного использования. Машина, за исключением разливки металла и выбивки отливок, работает периодически. Плунжеры имеют в основном гидравлический привод, последовательность работы которых регулируется соленоидными клапанами с соответствующими реле времени и блокировками. При этом конечные выключатели применяются для фиксирования конца различного рода перемещений (не показаны) . В то время когда верхняя и нижняя части формы находятся на транспортере 23, то поверхность разъема нижних частей -форм открыта, причем имеется Достаточно времени для установки стержней и даже сложных деталей автоматически или вручную. Преимуществом машины, изображенной на фиг. 2-6, является то, что каждая форма в сборе, находящаяся на сдвоенном пути, поддерживается с трех сторон соседними формами. Можно предусмотреть опору и с четвертой стороны в виде подпружиненных штанг,прижимающихся к противоположным сторонам двух рядов в процессе заливки металла. Это дает возможность изготавливать формы, меньшие для заданного веса отливки, чем это было раньше, в результате достигается экономия песка. При другой конструкции формы в каждом из двух рядов имеются те же две базовые плоскости, задняя и правая поверхности, для установки верхлей и нижней полуформ относительно друг друга. В этом случае оба J-образных элемента 28 будут располагаться так же, а между двумя рядами форм появится зазор.

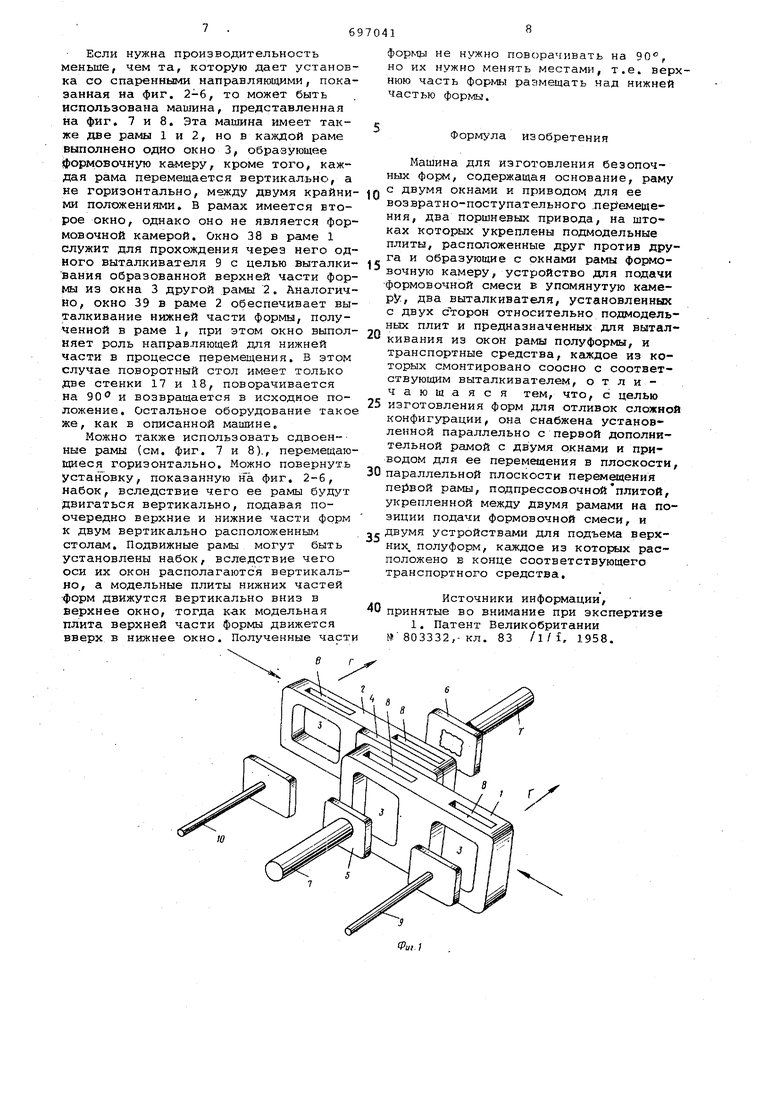

Если нужна производительность меньше, чем та, которую дает установка со спаренными направляющими, показанная на фиг, 2-6, то может быть использована машина, представленная на фиг, 7 и 8. Эта машина имеет также две рамы 1 и 2, но в каждой раме выполнено одно окно 3, образующее формовочную камеру, кроме того, каждая рама перемещается вертикально, а не горизонтально, между двумя крайними положениями. В рамах имеется второе окно, однако оно не является формовочной камерой. Окно 38 в раме 1 служит для прохождения череэ него одного выталкивателя 9 с целью выталкивания образованной верхней части формы из окна 3 другой рамы 2. Аналогично, окно 39 в раме 2 обеспечивает выталкивание нижней части формы, полученной в раме 1, при этом окно выполняет роль направляющей для нижней части в процессе перемещения, В этом случае поворотный стол имеет только две стенки 17 и .18, поворачивается на и возвращается в исходное положение. Остальное оборудование такое же, как в описанной машине.

Можно также использовать сдвоенные рамы (см, фиг, 7 и 8)., перемещаюцщеся горизонтально. Можно повернуть установку, показанную ifa фиг, 2-6, набок, вследствие чего ее рамы будут Двигаться вертикально, подавая поочередно верхние и нижние части форм к двум вертикально расположенным столам. Подвижные рамы могут быть установлены набок, вследствие чего оси их окон располагаются вертикально, а модельные плиты нижних частей форм движутся вертикально вниз в верхнее окно, тогда как модельная плита верхней части формы движется вверх, в нижнее окно, Полученные част

формы не нужно поворачивать на 90,, но их нужно менять местами, т.е. верхнюю часть формы размещать над нижней частью формы.

Формула изобретения

Машина для изготовления безопочных форм, содержащая основание, раму с двумя окнами и приводом для ее возвратно-поступательного .пер емещения, два поршневых привода, на штоках которых укреплены подмодельные плиты, расположенные друг против друга и образующие с окнами рамы формовочную камеру, устройство для подачи формовочной смеси в упомянутую камеру, два выталкивателя, установленных с двух с торон относительно подмодельных плит и предназначенных для выталкивания из окон рамы полуформы, и транспортные средства, каждое из которых смонтировано соосно с соответствующим выталкивателем, отличающаяся тем, что, с целью

5 изготовления форм для отливок сложной конфигурации, она снабжена установленной параллельно с первой дополнительной рамой с двумя окнами и приводом для ее перемещения в плоскости,

0 параллельной плоскости перемещения пе15вой рамы, подпрессовочнойплитой, укрепленной между двумя рамами на позиции подачи формовочной смеси, и

- двумя устройствами для подъема верхних, полуформ, каждое из которых расположено в конце соответствующего транспортного средства.

Источники информации , принятые во внимание при экспертизе

1, Патент Великобритании М 803332,- кл. 83 /Hi, 1958. Т(ор,--7,/ «г /;«w

,

Л

Vv Vxi CC«9 I 7 п / f у/ т jL-...J t-ffo9 ff у I у у у 7,707

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления безопочных литейных форм пескодувным методом | 1975 |

|

SU659073A3 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Формовочная линия для изготовления литейных форм | 1985 |

|

SU1424725A3 |

| Машина для изготовления безопочных литейных форм | 1982 |

|

SU1060297A1 |

| ОПОКА ДЛЯ ФОРМОВОЧНОЙ МАШИНЫ И СПОСОБ ФОРМОВКИ С ИСПОЛЬЗОВАНИЕМ ОПОКИ | 2005 |

|

RU2354491C2 |

| Машина для изготовления безопочных форм прессованием | 1981 |

|

SU977101A1 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Установка для изготовления безопочных форм | 1975 |

|

SU555971A1 |

-Б-в

-гг

/J

г

хх/х

//ХЛ

/г 5

ЧЧЧУХ/

VCxVx/ 4y/

Авторы

Даты

1979-11-05—Публикация

1975-06-26—Подача