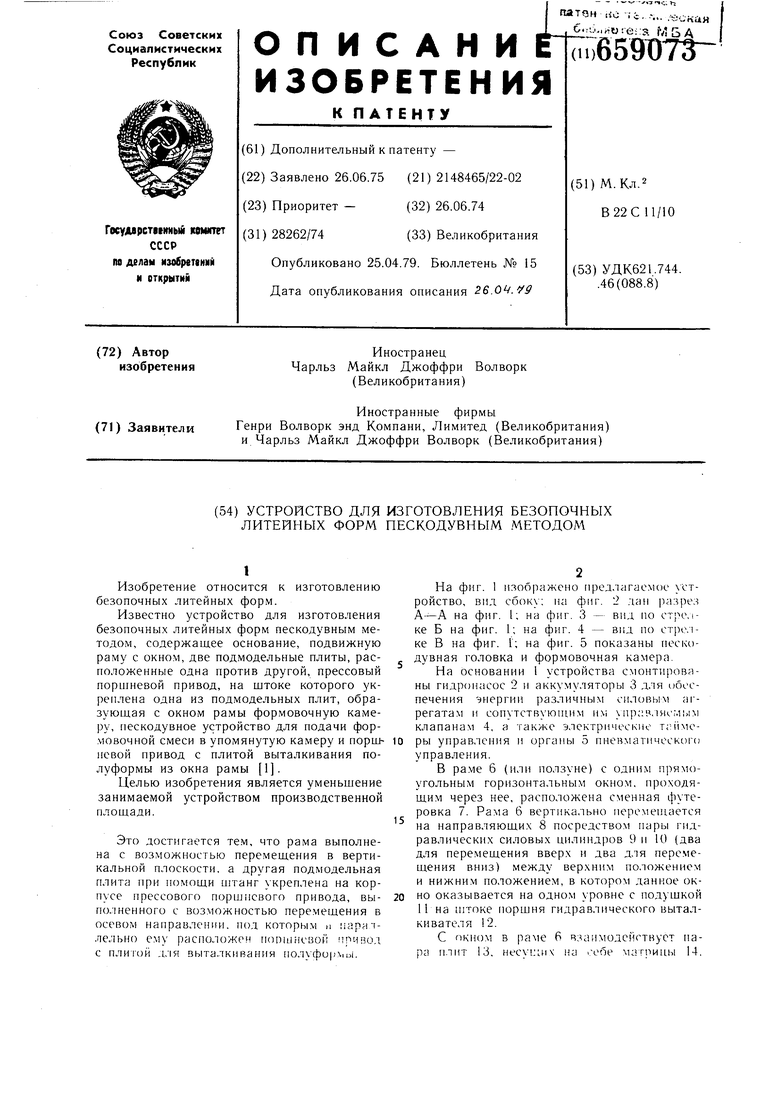

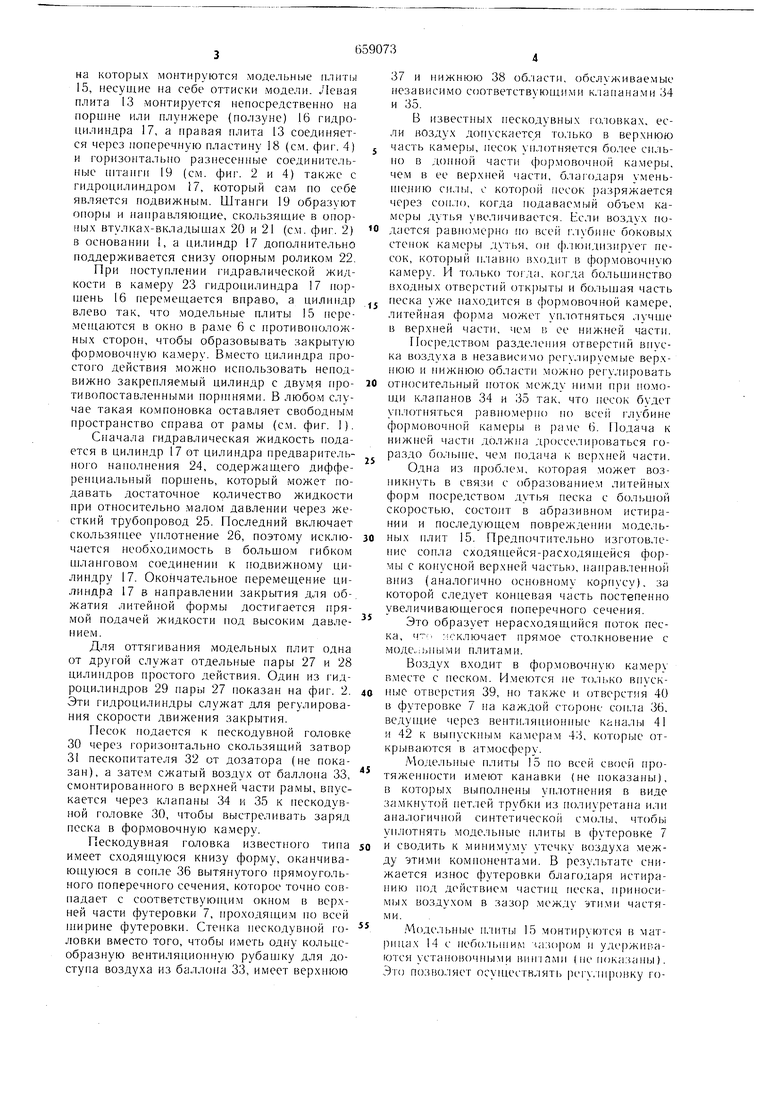

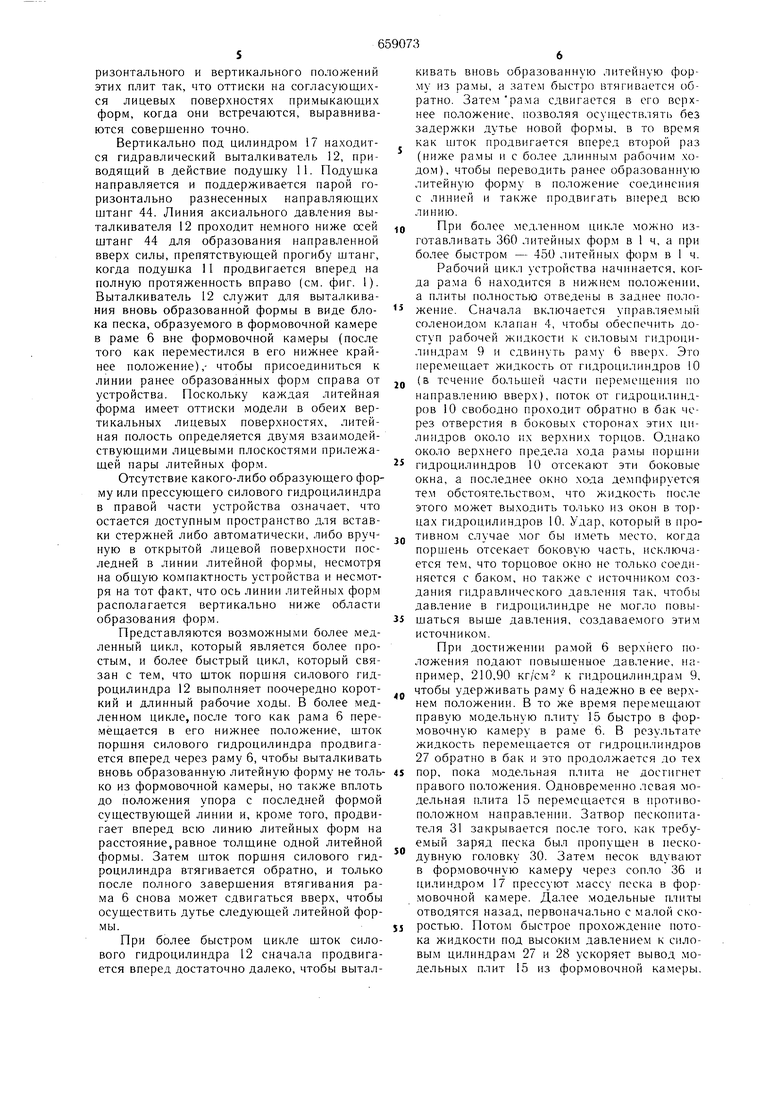

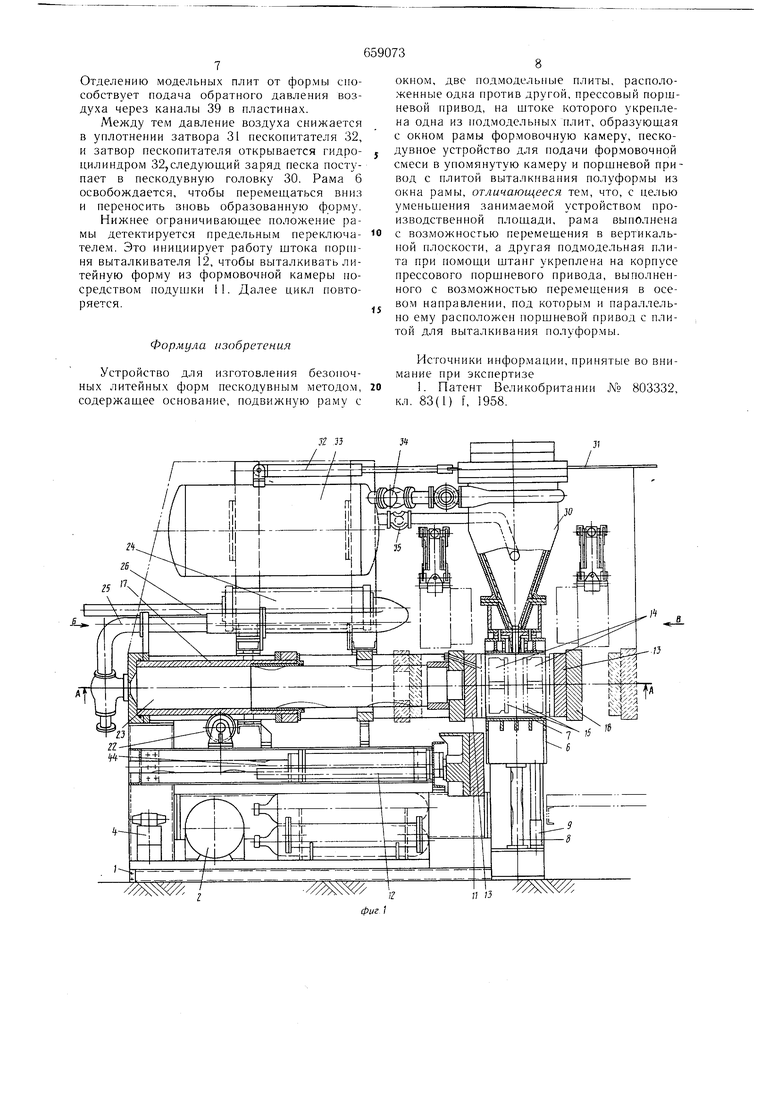

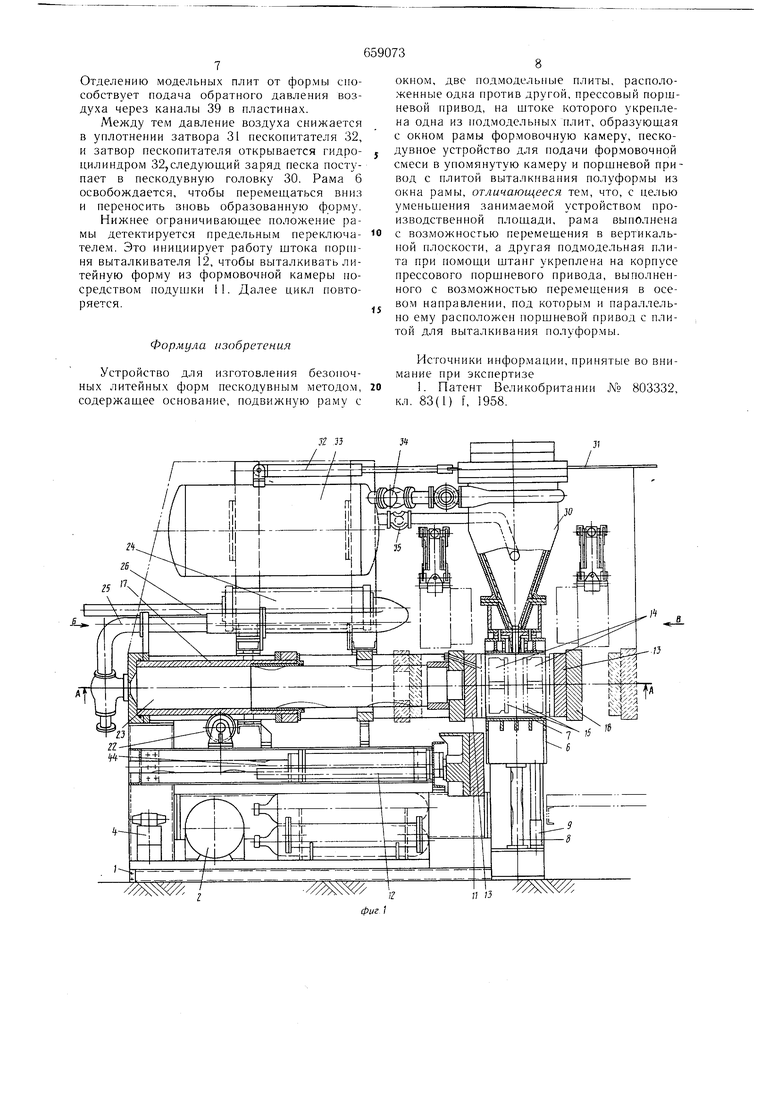

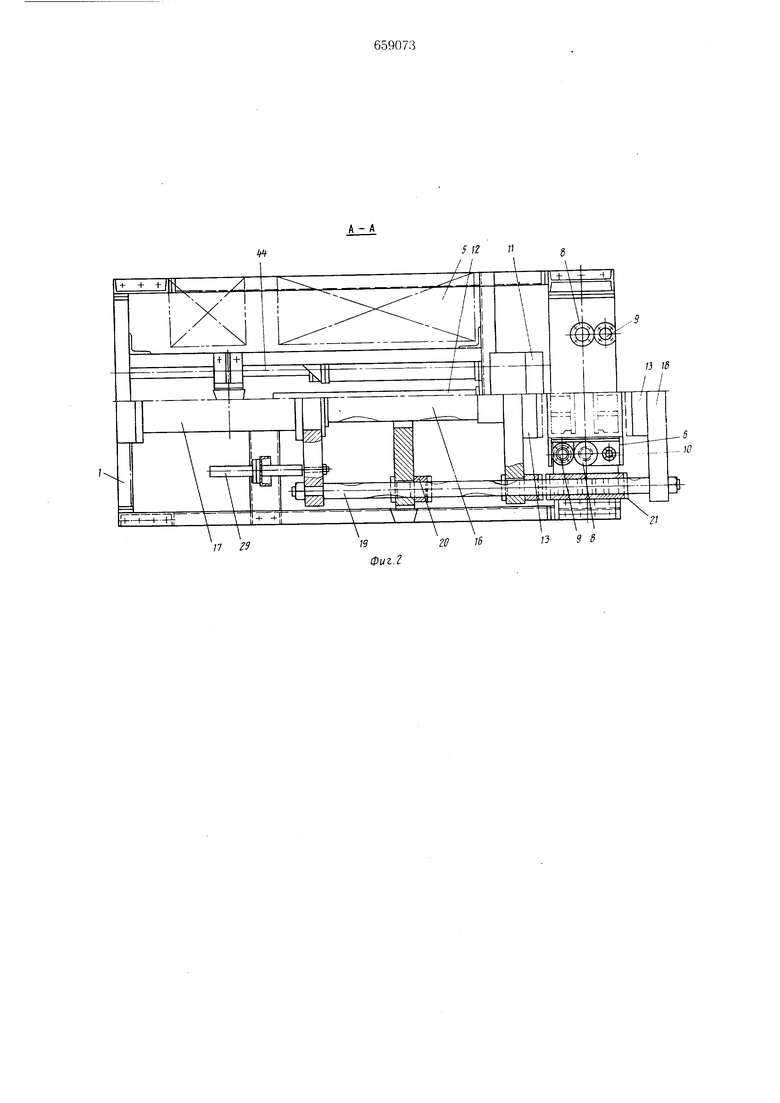

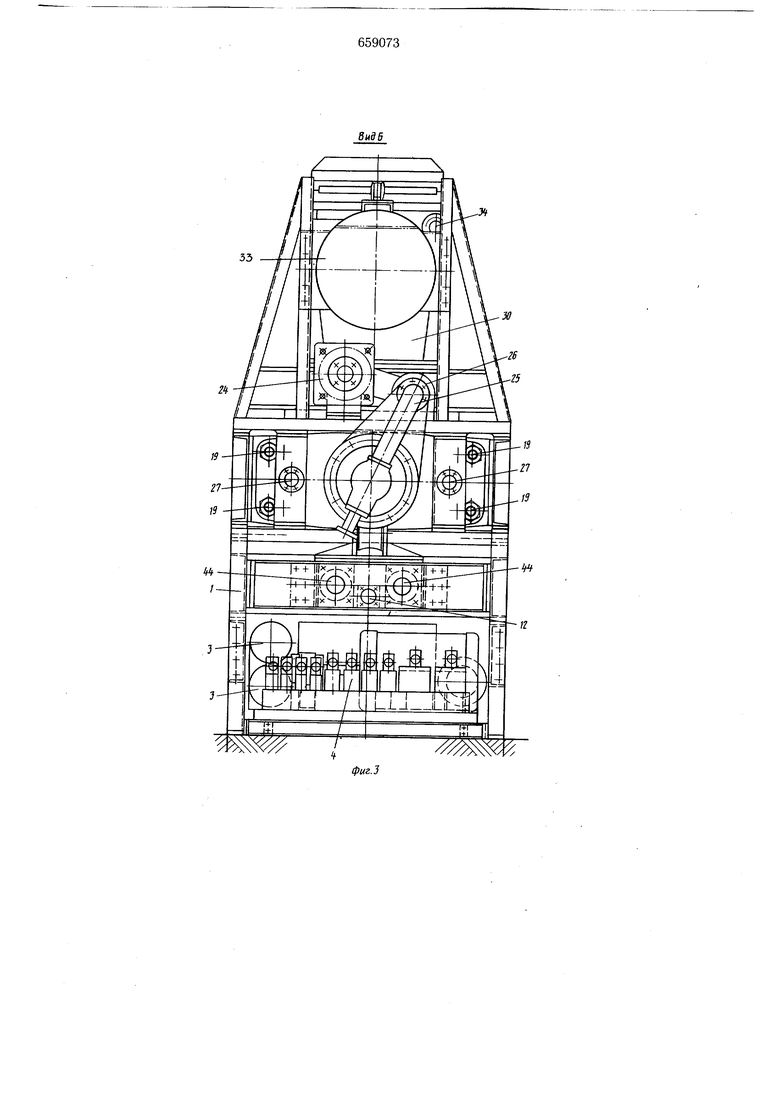

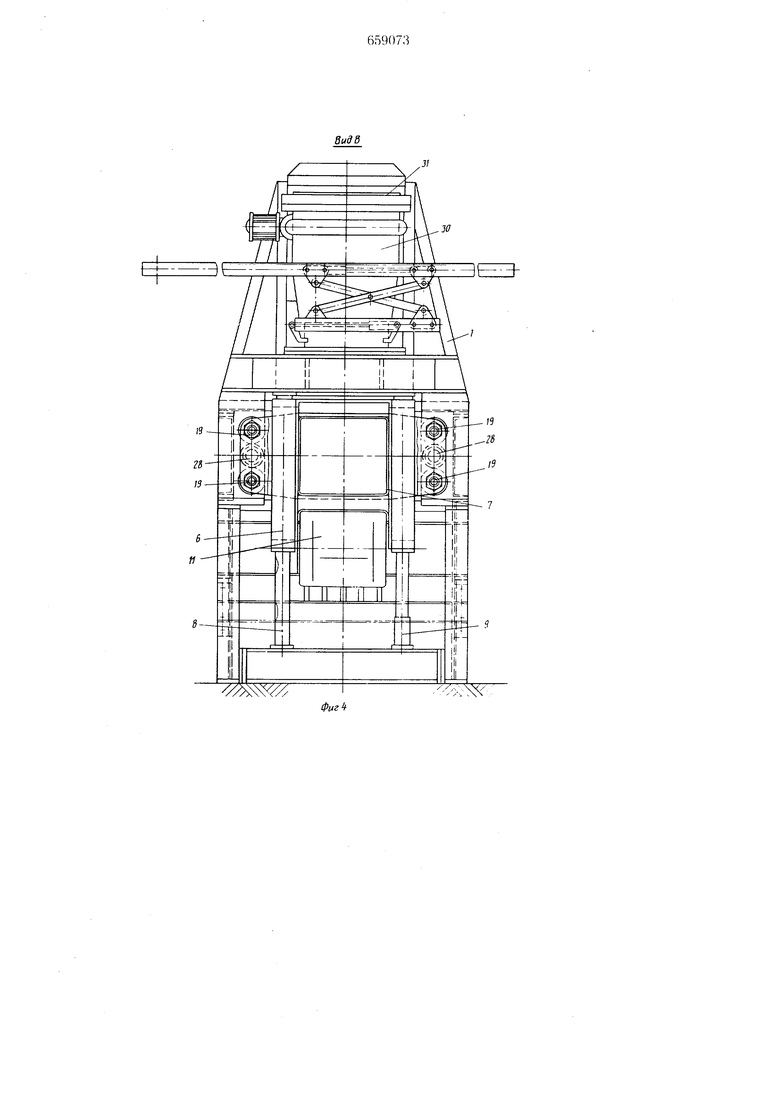

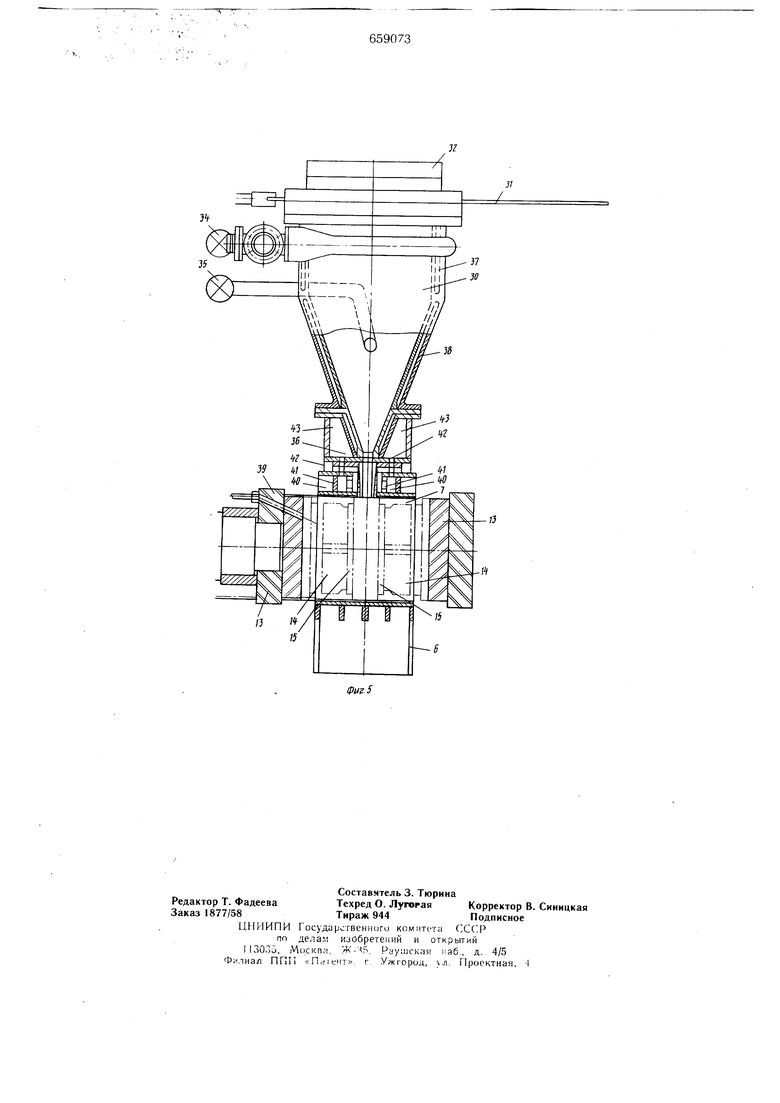

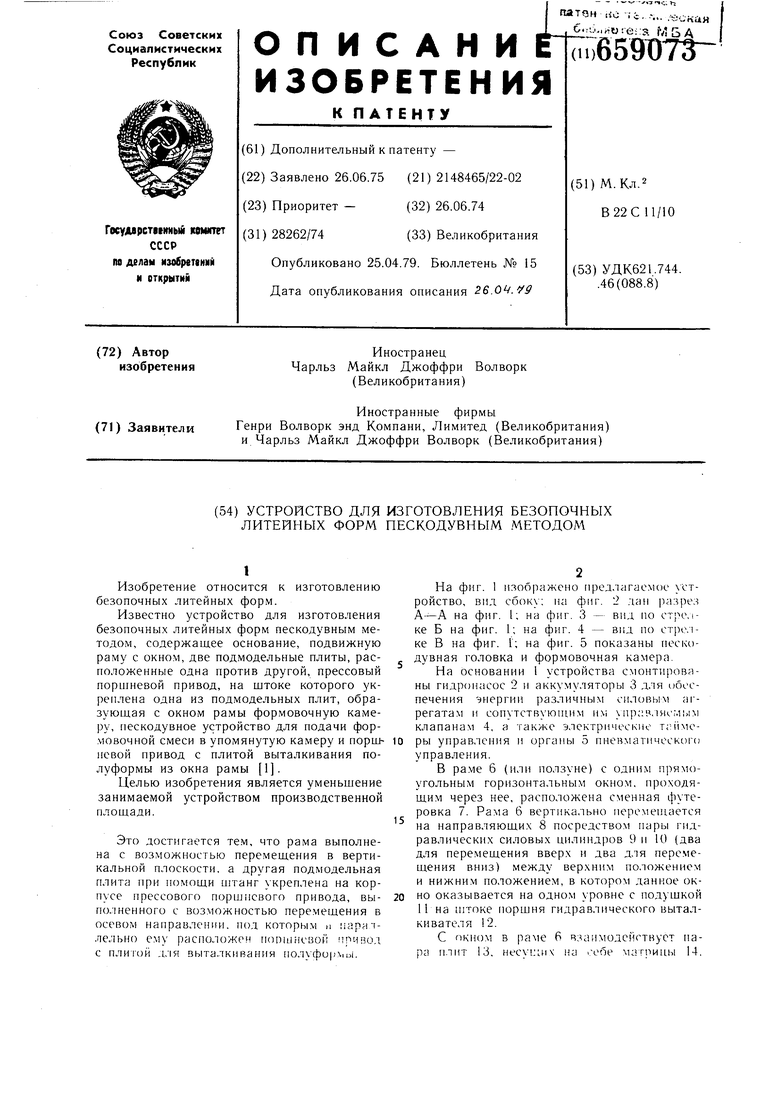

на которых монтируются модельные плиты 15, несущие на себе оттиски модели. Левая плита 13 монтируется непосредственно на поршне или плунжере (ползуне) 16 гидропилиндра 17, а правая плита 13 соединяется через поперечную пластину 18 (см. фиг. 4) и горизонтально разнесенные соединительные (итанги 19 (см. фиг. 2 и 4) также с гидроцилиндром 17, который сам по себе является подвижным. Штапги 19 образуют опоры и нанравляющие, скользящие в опорных втулка.х-вкладыщах 20 и 21 (см. фиг. 2) в основании 1, а цилиндр 17 дополнительно поддерживается снизу опорным роликом 22. При поступлении i-ндравлической жидкости в камеру 23 гидроцилиндра 17 пор1пень 16 перемещается вправо, а цилиндр влево так, что модельные плиты 15 пере.метаются в окно в ра.ме 6 с противоположных сторон, чтобы образовывать закрьггую формовочную ка.меру. Вместо цилиндра простого действия можно использовать неподвижно закрепляемый цилиндр с двумя противопоставленными поришями. В любом случае такая компоновка оставляет свободным пространство справа от рамы (см. фиг. 1). Сначала гидравлическая жидкость подается в цилиндр 17 от цилиндра предварительного наполнения 24, содержащего дифференциальный поршепь, который может подавать достаточное количество жидкости при относительно малом давлении через жесткий трубопровод 25. Последний включает скользяп1ее уплотнение 26, поэтому исключается необходимость в больщом гибком щлангово.м соединении к подвижпо.му цилиндру 17. Окончательное перемещение цилиндра 17 в направлении закрытия для обжатия литейной фор.мы достигается прямой подачей жидкости под высоким давлением. Для оттягивания модельных плит одна от другой служат отдельные пары 27 и 28 цилиндров простого действия. Один из гидроцилиндров 29 пары 27 показан на фиг. 2. Эти гидроцилиндры служат для регулирования скорости движения закрытия. Песок подается к пескодувной головке 30через горизонтальпо скользящий затвор 31пескопитателя 32 от дозатора (не показан), а затем сжатый воздух от балло {а 33, смонтированного в верхней части рамы, впускается через клапаны 34 и 35 к пескодувной головке 30, чтобы выстреливать заряд песка в формовочную камеру. Пескодувная головка известного типа имеет сходяп 1уюся книзу форму, оканчивающуюся в сопле 36 вытянутого прямоугольного поперечного сечения, которое точно совпадает с соответствуюп1им окном в верхней части футеровки 7, ироходящи.м по всей ширине футеровки. Стенка пескодувной головки вместо того, чтобы и.меть одну кольцеобразную вентиляционную рубашку для доступа воздуха из бал;к)11а 33, имеет верхнюю 37 и нижнюю 38 об.тасти, обслуживаемые независимо соответствующи.ми клапанами 34 и 35. В известных пескодувных головках, если воздух допускается только в верхнюю часть камеры, песок уплотняется более сильно в доппой части формовочной камеры, чем в ее верхней части, благодаря уменьП1елию СИЛ111, с которой песок разряжается через соп.ло, когда подаваемый объем камеры дутья увеличивается. Если воздух подается равпомерно по всей мубине боковых стенок каме)ы , он ф.иоидизирует песок, который 11,лавно 1 од11т а формовочную камеру. И только тогда, когда большинство входных отверстий (Лкрьггы и большая часть песка уже находится в {)ормовочной камере, литейная форма может уплотняться лучше в верхней части, че.м в ее нижней части. Посредством разде-ления отверстий виуска воздуха в иезависимо регулируемые верхнюю и нижнюю области можно ре1у; ировать относительный поток между ними при помоп;и клапанов 34 и 35 так, что песок будет уплотняться равномерно по всей глубине формовочнс1Й камеры в ) 6. Подача к нижней части должна дроссе.лироваться гораздо болыпе, че.м подача к верхней части. Одна из проб.лем, которая может возникнуть в связи с образование.м литейных форм посредством дутья песка с большой скоростью, состоит в абразивном истирании и последующем повреждении модельных плит 15. Предпочтительно изготовле1ШС сопла сходяп1ейся-расходяп1ейся формы с конусной верхней частью, направленной вниз (аналогично основно.му корпусу), за которой следует концевая часть постепенно увеличивающегося поперечного сечения. Это образует нерасходящийся поток песка, Ч сключает прямое столкновение с моде.,:,ыIыми плитами. Воздух входит в фор.мовочную камеру в.месте с песком. И.меются ие только впускные отве)стия 39, по также и отверстия 40 в футеровке 7 на каждой стороне сопла 36, ведущие через венти.ляционпые каналы 41 и 42 к вьшускным камерам 43, которые откр1 1ваются в атмосферу. Моде.лыЦ)1е плиты 15 по всей своей протяженности и.меют канавки (не ноказаны), в кот())ых выполнены уплотнения в виде замкнутой петлей трубки из нолиуретапа или аналогичной синтетической смо.лы, чтобы уплотнять .модельные плиты в футеровке 7 и сводить к .миьшму.му утечку воздуха между этими компонентами. В результате снижается износ футеровки благодаря истиранию под действием частиц песка, приносимых воздухом в зазор .между этими частями. Модельные нлиты 15 монтируются в матрицах 14 с небо.льн1им 4аз()|К)м и удерживаются установочными виншми (ие кжазаны). Зло позво.ляет осу|цестк;|ят| |кму.лп)()вку горизонтального и вертикального положений этих плит так, что оттиски на согласующихся лицевых поверхностях примыкаюпдих форм, когда они встречаются, выравниваются совершенно точно. Вертикально под цилиндром 17 находится гидравлический выталкиватель 12, приводящий в действие подущку 11. Подушка направляется и поддерживается парой горизонтально разнесенных направляющих штанг 44. Линия аксиального давления выталкивателя 12 проходит немного ниже осей штанг 44 для образования направленной вверх силы, препятствующей прогибу штанг, когда подушка 11 продвигается вперед на полную протяженность вправо (см. фиг. 1). Выталкиватель 12 служит для выталкивания вновь образованной формы в виде блока песка, образуемого в формовочной камере в раме 6 вне формовочной камеры (после того как переместился в его нижнее крайнее положение),- чтобы присоединиться к линии ранее образованных форм справа от устройства. Поскольку каждая литейная форма имеет оттиски модели в обеих вертикальных лицевых поверхностях, литейная полость определяется двумя взаимодействуюпдими лицевыми плоскостями прилежащей пары литейных форм. Отсутствие какого-либо образующего форму или прессующего силового гидроцилиндра в правой части устройства означает, что остается доступным пространство для вставки стержней либо автоматически, либо вручную в открытой лицевой поверхности последней в линии литейной формы, несмотря на общую компактность устройства и несмотря на тот факт, что ось линии литейных форм располагается вертикально ниже области образования форм. Представляются возможными более медленный цикл, который является более простым, и более быстрый цикл, который связан с тем, что щток поршня силового гидроцилиндра 12 выполняет поочередно короткий и длинный рабочие ходы. В более медленном цикле, после того как рама 6 перемещается в его нижнее положение, шток поршня силового гидроцилиндра продвигается вперед через раму 6, чтобы выталкивать ВНОВЬ образованную литейную форму не ТОЛЬко из формовочной камеры, но также вплоть до положения упора с последней формой существующей линии и, кроме того, продвигает вперед всю линию литейных форм на расстояние,равное толщине одной литейной формы. Затем щток поршня силового гидроцилиндра втягивается обратно, и только после полного завершения втягивания рама 6 снова может сдвигаться вверх, чтобы осуществить дутье следующей литейной формы. При более быстром цикле шток силового гидроцилиндра 12 сначала продвигается вперед достаточно далеко, чтобы выталкивать вновь образованную литейную фор.му из рамы, а затем быстро втягивается обратно. Затемрама сдвигается в его верхнее положение, позволяя осуихеств.тять без задержки дутье новой формы, в то время как шток продвигается вперед второй раз (ниже рамы и с более длинным рабочим ходом), чтобы переводить ранее образованную литейную форму в положение соединения с линией и также продвигать вперед всю линию. При более медленном цикле можно изготавливать 360 литейных фор.м в 1 ч, а при более быстром - 450 литейных форм в 1 ч. Рабочий цикл устройства начинается, когда рама 6 находится в нижнем положении, а плиты полностью отведены в заднее положение. Сначала включается управляемый соленоидом клапан 4, чтобы обеспечить доступ рабочей жидкости к силовым гидроцилиндрам 9 и сдвинуть ра.му 6 вверх. Это перемешает жидкость от гидроцилиндров 10 (в течение большей части перемещения по направлению вверх), гюток от гидроцилиндров 10 свободно проходит обратно в бак через отверстия в боковых сторонах этих цилиндров около их верхних торцов. Однако около верхнего предела хода рамы поршни гидроцилиндров 10 отсекают эти боковые окна, а последнее окно хо-да демпфируется те.м обстоятельством, что жидкость после этого может выходить только из окон в торцах гидроцилиндров 10. Удар, который в противном случае мог бы иметь место, когда nopujeHb отсекает боковую часть, исключается тем, что торцовое окно не только соединяется с баком, но также с источником создания гидравлического давления так, чтобы давление в гидроцилиндре не могло повышаться выще давления, создаваемого этим источником. При достижении рамой 6 верхнего положения подают повыщенное давление, например, 210,90 кг/см к гидроцилиндрам 9, чтобы удерживать раму 6 надежно в ее верхнем положении. В то же время перемещают правую модельную плиту 15 быстро в формовочную камеру в раме 6. В результате жидкость перемеп1ается от гидроцилиндров 27 обратно в бак и это продолжается до тех пор, пока модельная п,1ита не достигнет правого положения. Одновременно левая модельная плита 15 перемещается в противоположном направлении. Затвор пескопитателя 31 закрывается после того, как требуемый заряд песка был пропущен в пескодувную головку 30. Затем песок вдувают в формовочную ка.меру через сопло 36 и цилиндром 17 прессуют .массу песка в формовочной камере. Далее модельные плиты отводятся назад, первоначально с малой скоростью. Потом быстрое прохождение потока жидкости под высоким давлением к силовым цилиндрам 27 и 28 ускоряет вывод модельных плит 15 из формовочной камеры. Отделению модельных плит от формы способствует подача обратного давления воздуха через каналы 39 в пластинах. Между тем давление воздуха снижается в уплотнении затвора 31 пескопитателя 32, и затвор пескопитателя открывается гидроцилиндром 32,следуюш,ий заряд песка поступает в пескодувную головку 30. Рама 6 освобождается, чтобы перемещаться вниз и переносить вновь образованную форму. Нижнее ограничиваюи 1ее положение рамы детектируется предельным переключателем. Это инициирует работу штока выталкивателя 12, чтобы выталкивать литейную форму из формовочной камеры посредством подушки 11. Далее цикл повторяется. Формула изобретения Устройство для изготовления безопочных литейных форм пескодувным методом, содержащее основание, подвижную раму с ОКНОМ, две подмодельные плиты, расположенные одна против другой, прессовый поршневой привод, на штоке которого укреплена одна из подмодельных плит, образующая с окном рамы формовочную камеру, пескодувное устройство для подачи формовочной смеси в упомянутую камеру и поршневой привод с плитой выталкивания полуформы из окна рамы, отличающееся тем, что, с целью уменьшения занимаемой устройством производственной площади, рама выполнена с возможностью перемещения в вертикальной плоскости, а другая подмодельная плита при помощи штанг укреплена на корпусе прессового поршневого привода, выполненного с возможностью пере.мещения в осевом направлении, под которым и параллельно ему расположен порщневой привод с плитой для выталкивания полуформы. Источники информации,принятые во внимание при экспертизе 1. Патент Великобритании Л 803332 кл. 83(1) f, 1958. 5 12 П

33

Л

за

3t

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления безопочных форм | 1975 |

|

SU697041A3 |

| Машина для изготовления безопочных литейных форм | 1982 |

|

SU1060297A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Способ изготовления литейных форм из сырого формовочного песка и устройство для его осуществления | 1986 |

|

SU1422987A3 |

| Установка для изготовления безопочных литейных форм | 1983 |

|

SU1109240A1 |

| Установка для горизонтально-стопочной безопочной формовки | 1978 |

|

SU738749A1 |

| Установка для безопочной формовки | 1976 |

|

SU774775A1 |

| Машина для изготовления безопочных литейных форм | 1983 |

|

SU1119767A2 |

| Устройство для формирования литниковой чаши в форме | 1989 |

|

SU1708495A1 |

| Установка для вакуумной формовки | 1982 |

|

SU1052311A1 |

Авторы

Даты

1979-04-25—Публикация

1975-06-26—Подача