СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения листа от стопы и подачи его в зону обработки | 1985 |

|

SU1338940A1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| Установка для непрерывной высокочастотной сварки длинномерных изделий из полимерных материалов | 1987 |

|

SU1581593A1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| Адаптивный пневматический привод с обратной пневматической связью | 2018 |

|

RU2685167C1 |

| Пневмопривод рабочего органа устройства для пробивки корки электролита в алюминиевом электролизере | 2016 |

|

RU2638718C1 |

| Стенд для контрольных испытаний пневматических отбойных молотков | 1987 |

|

SU1452978A1 |

| Устройство для выбивки болтов и обрушения футеровочных плит барабанных мельниц | 1990 |

|

SU1813569A1 |

| Пневматический подъемник | 1988 |

|

SU1631036A1 |

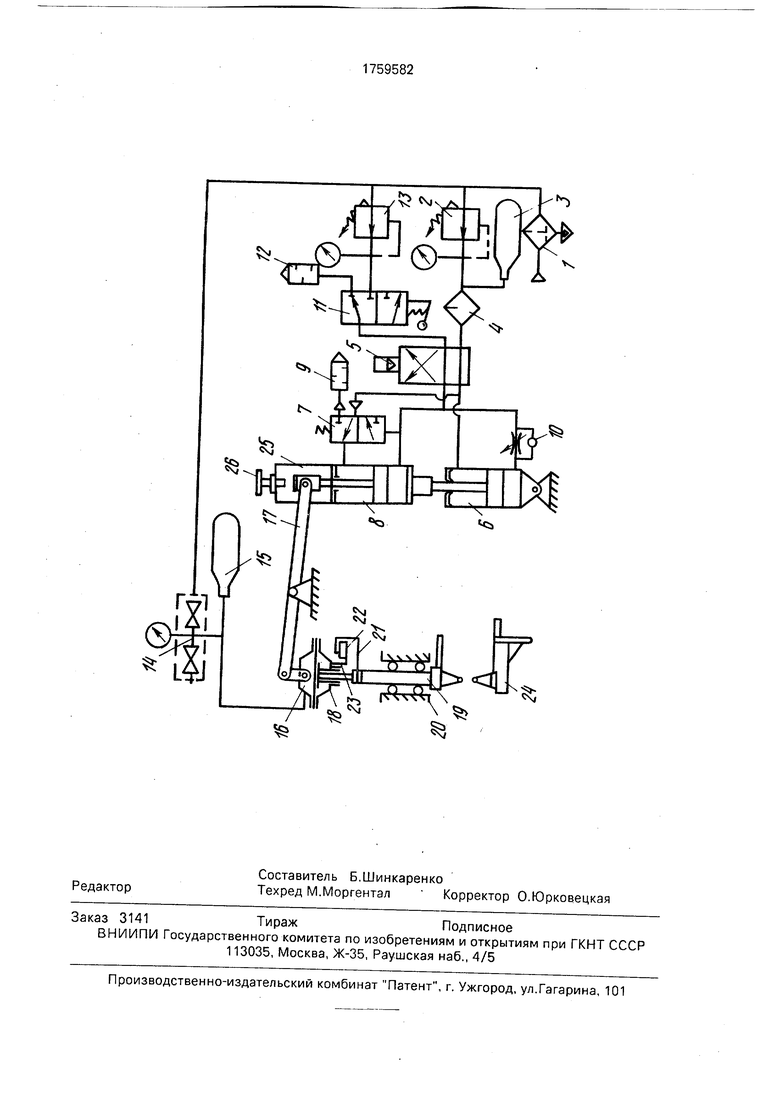

Использование: в приводах машин для точечной контактной сварки для обеспечения безударного взаимодействия подвижного электрода и свариваемой детали и увеличения диапазона регулирования усилия сжатия. Сущность изобретения: при работе на больших усилиях сжатия пневморас- пределитель 11 переключают на глушитель 12 и подают воздух с требуемым давлением. При работе на малых усилиях пневморасп- ределитель 11 переключают на регулятор 13 давления. Выставляется разница давления, соответствующая передаваемому усилию через рычаг 17 на пневмодозатор 16 со штоками 18и 19. Винт26ограничиваетскорость перемещения штока пневмоцилиндра 8. Безударное перемещение привода верхнего электрода осуществляется дросселем с обратным клапаном 10. 1 ил.

Изобретение относится к машиностроению, в частности к производству пневматических приводов машин для точечной контактной сварки.

Цель изобретения - повышение стойкости рабочих торцов электродов за счет обес- печения безударного взаимодействия рабочего торца подвижного электрода и свариваемых деталей и расширения технологических возможностей за счет увеличения диапазона регулирования усилия сжатия электродов.

На чертеже схематически изображена обобщенная схема пневмопривода машины для точечной сварки.

В фильтр-влагоотделитель 1 и в регулятор 2 давления поступает воздух под давлением сети, которое регулируется по манометру регулятором давления 2 и поддерживается стабильным ресивером 3. В маслораспылителе 4 воздух насыщается распыленным смазочным маслом и подается в пневмораспределитель 5 нормально открытого типа, от которого поступает в штоковую полость пневмоцилиндра 6, к пневмораспределителю 7 типа П-РП и через него в штсковую полость пневмоцилиндра 8. Третье отверстие пневмораспределителя 7 соединено через глушитель с атмосферой. Корпус пневмоцилиндра 8 посажен на шток пневмоцилиндра 6, корпус которого шар- нирно (на оси) установлен на станине машины. Поршневая полость пневмоцилиндра 6 соединена трубопроводом с дросселем 9 с

| ел ю ел

,°°

ГчЭ

обратным клапаном 10, который соединен со вторым выходным отверстием пневмо- распределителя 5. С этим отверстием пнев- мораспределителя 5 соединена поршневая полость пневмоцилиндра 8. Пневмораспре- делитель 5 четвертым входным отверстием соединен с пневмораспределителем 11 типа П-РП, который одним выходом соединен с глушителем 12 и атмосферой, другим - с регулятором давления 13, соединенным с пневмосетью. Эта пневмосеть соединена с пневмораспределителем с манометром 14, который может как пропускать, так и выпускать воздух и устанавливать любое требуемое давление в системе ресивер 15 и пневмодозатор 16.

Шток пневмоцилиндра 8 осью соединен с концом двухплечевого рычага 17, который установлен шарнирно на корпусе машины и вторым концом соединен осью через серьгу с корпусом пневмодозатора 16. Шток 18 пневмодозатора 16 сопряжен со штоком 19 с подвижным электродом, установленным в направляющих качения 20. Между штоком

18пневмодозатора 16 и штоком 19 с по- движным электродом закреплена скоба 21, воздействующая на кнопку переключателя 22, установленного с помощью кронштейна

23 на корпусе пневмодозатора 16. Под штоком с подвижным электродом установлен кронштейн 24 с неподвижным электродом.

На корпусе пневмоцилиндра 8 закреплена скоба 25, на которой расположен регу- лируемый упорный винт 26, ограничивающий перемещение штока пневмоцилиндра 8.

Предварительно устанавливается давление воздуха в замкнутой системе пневмодозатор 16 - рессивер 15 пневмораспределителем с манометром 14, соответствующее требуемому усилию сжатия электродов. При работе на больших уси- лияхсжатияэлектродов

пневмораспределитель 11 переключают на глушитель 12 и помощью регулятора давле- ния 2 подают воздух сети с требуемым давлением, соответствующим заданному усилию электродов, получаемому от усилия поршня пневмоцилиндра 6 (с учетом массы подвижных частей).

При работе на малых усилиях пневмораспределитель 11 переключают на регулятор давления 13, выставляется разница давления воздуха, подаваемого регуляторами давления 2 и 13, соответствующая пере- даваемому усилию через рычаг 17 на пневмодозатор 16 со штоком 18 и штоком

19с верхним электродом (при этом учитывается масса пневмоцилиндра 8 со скобой 25, винтом 26). Разница давления воздуха в

поршневой полости и в штоковой полости пневмоцилиндров 6 и 8 должна быть достаточная, чтобы переместить шток пневмоцилиндра 6 с закрепленным на штоке пневмоцилиндром 8 со скобой 25 и винтом 26, и чтобы с помощью рычага 17 лневмодо- затора 16 переместить штоки 18, 19 до упора электродов с возможностью прогиба диафрагмы пневмодозатора 16 с определенным требуемым давлением воздуха в замкнутой системе пневмораспределитель с манометром 14, пневмодозатор 16, ресивер 15, В обеих случаях работы после выше- указанных установленных операций необходимо обеспечить разделение пути перемещения рабочего торца верхнего электрода на два участка: скоростной (от крайнего верхнего положения до плоскости, отстоящей от поверхности свариваемых деталей на 0,5... 1,0 мм) и медленный. Для этого включается пневмопривод и винтом 26 ограничивают скоростное перемещение штока пневмоцилиндра 8 таким образом, чтобы обеспечить при перемещении привода верхнего электрода указанный выше зазор между рабочей поверхностью конца верхнего электрода, установленного в штоке 19, и поверхностью свариваемых деталей, уложенных на нижнем электроде кронштейна 24. Медленное безударное перемещение штока пневмоцилиндра 6, и соответственно, всего привода верхнего электрода осуществляется дросселем с обратным клапаном 10.

При достижении предварительно установленного усилия сжатия электродов шток 19 с верхним электродом через шток 18 пневмодозатора 16 прогибает его диафрагму и скоба 21, закрепленная между этими штоками, отпускает кнопку переключателя 22, в результате чего подается сигнал на включение сварочного тока. Это и обеспечивает включение сварочного тока только при достижении заданного усилия сжатия электродов. Таким образом предлагаемый пневмопривод машины для контактной сварки имеет повышенные технологические возможности за счет предлагаемой конструкции с двумя регуляторами давления, позволяющими осуществлять противодавления в поршневой и штоковой полостях цилиндров, что обеспечивает расширение диапазона усилий сжатия (1 : 15 и выше) и позволяет сваривать детали большего диапазона толщин; безударное соприкосновение электрода и деталей обеспечивает повышенную стойкость (долговечность) электродов (они не расклепываются при работе), высокое и стабильное качество сварных соединений при высокой

производительности, что особенно важно при серийном производстве изделий, При этом пневмопривод машины состоит из стандартных типовых узлов и элементов (в основном покупных изделий), включая и пневмоцилиндры. Пневмоцилиндр в известных аналогах и прототипе пневмопривода имеет сложную конструкцию (с двойным поршнем, подачей давления через шток и т.д.), что требует дополнительных затрат при его изготовлении и является более дорогостоящим, чем два стандартных пневмо- цилиндра. Кроме того, надежность и долговечность сложного пневмоцилиндра ниже, чем стандартного, следовательно, это потребует больших эксплуатационных затрат, чем два стандартных пневмоцилиндра.

Формула изобретения Пневмопривод машины для контактной точечной сварки, содержащий пневмоци- линдр, кинематически связанный со штоком для перемещения подвижного электрода, электропневмораспределитель, глушители, пневмомагистраль, отличающийся тем, что, с целью повышения стойкости рабочих торцов электродов путем обеспечения безударного взаимодействия рабочего торца подвижного электрода и свариваемых деталей и расширения технологических возможностей за счет увеличения диапазона регулирования усилия сжатия электродов, он снабжен смонтированным на штоке шарнирно закрепленного на станине маши0

5

0

5

0

5

ны пневмоцилиндра дополнительным пнев- моцилиндром, оснащенным установленной на его корпусе скобой с регулировочным упорным винтом, пневмодозатором, шток которого связан со штоком для перемещения подвижного электрода, двуплечим рычагом, одно плечо которого шарнирно связано со штоком дополнительного пневмоцилиндра, а другое - с пневмодозатором, дросселем с обратным клапаном, двумя пневмораспределителями, один выход каждого из которых через глушитель соединен с атмосферой, двумя регуляторами давления и маслораспылителем, один выходэлек- тропневмораспределителя соединен с поршневой полостью дополнительного пневмоцилиндра и через дроссель с обратным клапаном - с поршневой полостью основного пневмоцилиндра, другой выход электропневмораспределителя соединен со штоковой полостью основного пневмоцилиндра и через один из пневмораспредели- телей - со штоковой полостью дополнительного пневмоцилиндра, поршневая полость которого соединена также с отверстием управления того же пневморас- пределителя, один вход электропневмораспределителясоединенспневмомагистралью через второй пневмо- распределитель и один из регуляторов давления, второй вход электропневмораспределителя связан с пневмомагистралью через маслораспылитель и второй регулятор давления.

| УСТРОЙСТВО для ОБЖАТИЯ ПЕРЕДНЕГО КОНЦА | 0 |

|

SU269119A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-08—Подача