Изобретение относится к технологии прокатного производства.

Известные технические решения для улучшения условий захвата, например, осадка переднего конца заготовки на молоте не эффективны в условиях непрерывной прокатки.

Предлагаемое устройство отличается тем, что оно выполнено в виде поворотных профилированных секторов, установленных между клетями неирерывиого стана.

Это позволяет вследствие улучшения условий захвата повысить производительность стана, а за счет снижения динамических усилий, возникаюпдих в момент захвата, повысить стойкость узлов рабочих клетей.

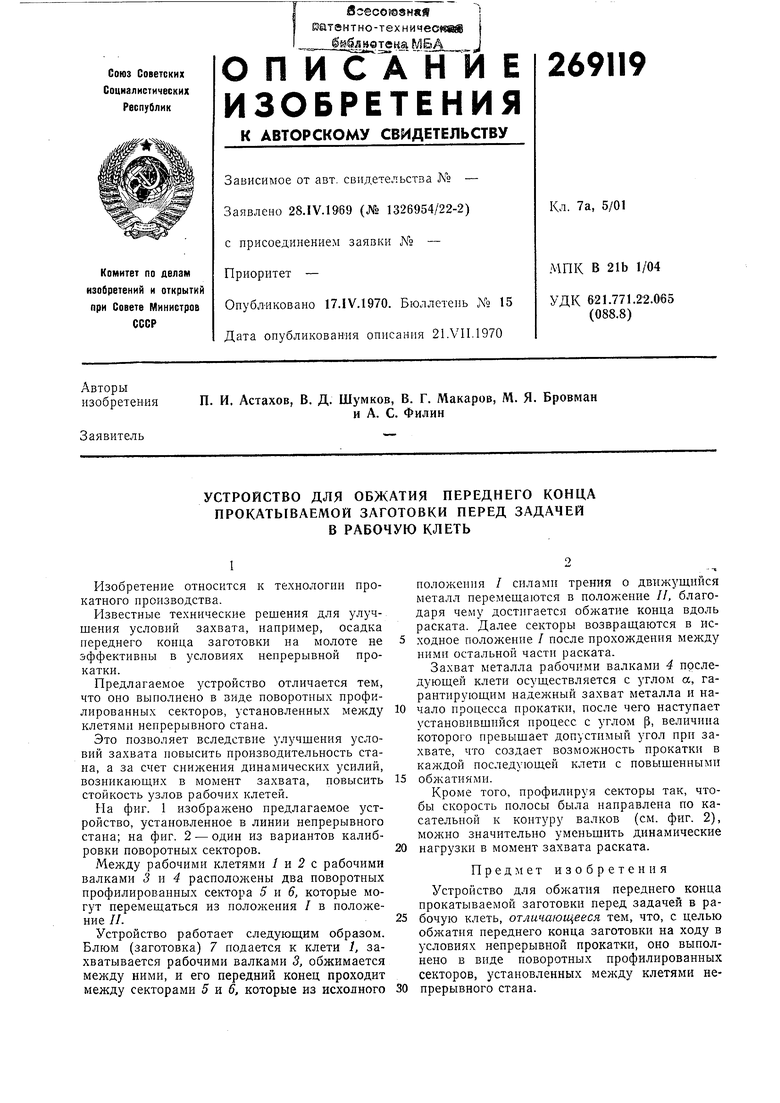

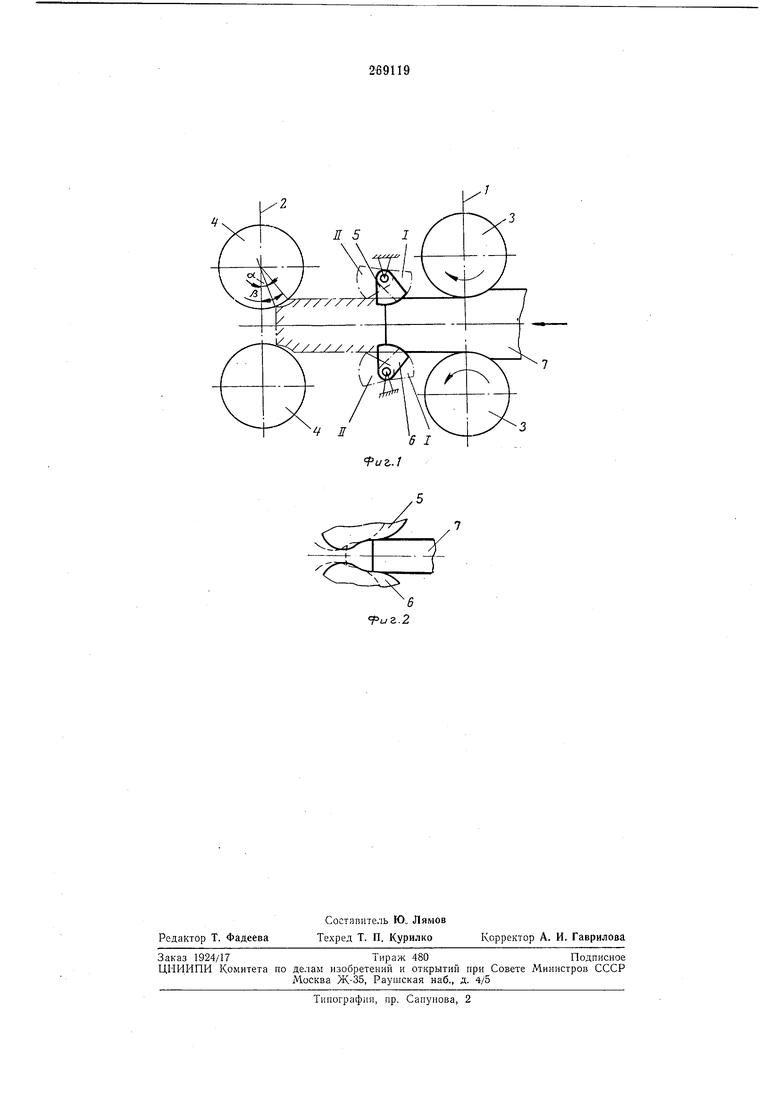

Па фиг. 1 изображено предлагаемое устройство, установленное в линии непрерывного стана; на фиг. 2 - один из вариантов калибровки поворотных секторов.

рабочими клетями 1 и 2 с рабочими валками 3 и 4 располол ены два новоротных профилированных сектора 5 и 6, которые могут перемеш;аться из положения / в положение //.

Устройство работает следующим образом. Блюм (заготовка) 7 подается к клети 1, захватывается рабочими валками 3, обжимается между ними, и его передний конец проходит между секторами 5 и 6, которые из исходного

положеиия / силами трения о движущийся металл перемещаются в положение //, благодаря чему достигается обжатие конца вдоль раската. Далее секторы возвращаются в исходное положение / после прохождения меладу ними остальной части раската.

Захват металла рабочими валками 4 последующей клети осуществляется с углом а, гарантирующим надежный захват металла и начало процесса прокатки, после чего наступает установивщийся ироцесс с углом |3, величина которого превышает допустимый угол при захвате, что создает возмолшость прокатки в каждой последующей клети с повышенными обл атиями.

Кроме того, профилируя секторы так, чтобы скорость полосы была направлена по касательной к контуру валков (см. фиг. 2), значительно уменьшить динамические нагрузки в момент захвата раската.

Предмет изобретения

Устройство для обжатия переднего конца прокатываемой заготовки перед задачей в рабочую клеть, отличающееся тем, что, с целью облсатия переднего конца заготовки на ходу в условиях непрерывной прокатки, оно выполнено в виде поворотных профилированных секторов, установленных клетями непрерывного стана.

6 I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок | 1982 |

|

SU1080889A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Способ прокатки заготовок | 1990 |

|

SU1779416A1 |

| Способ горячей прокатки широкополосной стали | 1980 |

|

SU865440A1 |

| Устройство для обжатия концов заготовок перед прокаткой | 1976 |

|

SU551069A1 |

| Рабочая клеть маятникового стана | 1974 |

|

SU505450A1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| ПРОКАТНО-КОВОЧНЫЙ СТАН | 1994 |

|

RU2063275C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ПРОКАТКИ С МИНИМАЛЬНЫМ НАТЯЖЕНИЕМ ИЛИ ПОДПОРОМ СОРТОВОГО МЕТАЛЛА | 1998 |

|

RU2135314C1 |

Даты

1970-01-01—Публикация