Изобретение относится к абразивной обработке и может быть использовано при доводке плоских поверхностей деталей. и доводочных дисков.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, реализуемый в доводочном станке и заключающийся в том, что обрабатываемые детали располагают в водиле, расположенном между двумя доводочными дисками, совершающими круговые антифазные колебания.

Недостатком этого способа являются пониженная экономичность и производительность процесса доводки из-за необходимости Периодической его остановки для проведения принудительной правки доводочных дисков.

Целью изобретения является повышение качества и производительности процесса доводки путем обеспечения равномерного износа по всей ширине рабочей поверхности доводочных дисков.

Поставленная цель достигается тем, что в предложенном способе доводки плоских поверхностей деталей доводочными дисками, совершающими круговые поступательные колебания, на кольцевой рабочей поверхности доводочных дисков двумя радиусами ограничивают поверхность равную по площади суммарной площади обрабатываемых деталей, а затем в образованную фигуру в форме кольцевого сектора, на рабочей поверхности доводочных дисков, плотно укладывают обрабатываемые детали, фиксируют радиусы центров их расположения, после чего обрабатываемые детали равномерно распределяют по рабочей поверхности доводочных дисков, не изменяя величин радиусов, расположения их центров.

Предложенный способ осуществляют следующим образом.

На кольцевой рабочей поверхности доводочных дисков двумя радиусами ограничивают поверхность, равную по ппощади суммарной площади обрабатываемых детаIf л

|с

-ч

-01 (О

О О

о

лей, затем в образованную фигуру в форме кольцевого сектора плотно укладывают обрабатываемые детали, фиксируют величины радиусов центров их расположения.

После этого обрабатываемые детали устанавливают в гнезда водила, расположенного между доводочными дисками, равномерно по всей рабочей поверхности доводочных дисков, не изменяя величин радиусов расположения их центров,

Затем доводочным дискам сообщают круговые поступательные колебания, например с помощью вибропривода, при этом водило совершает медленное вращательное движение подачи вокруг оси дисков.

В процессе доводки каждая точка доводочных дисков совершает круговые поступательные колебания одинаковой амплитуды, вследствие чего в случае, когда обрабатываемая деталь представляет собой кольцо, равное по площади рабочей поверхности доводочных дисков и находится в постоянном контакте с рабочей поверхностью дисков, износ U в любой точке контакта вычисляется по формуле:

U k р- I.

где k - технологический коэффициент;

р - удельное давление в рассматриваемой точке;

L - путь, пройденный рассматриваемой точкой за период времени t.

В случае, если величины k и р будут неизменны, то в доводочных станках, диски которых совершают вращательные движения, точки дисков, расположенные на различных радиусах, будут проходить в единицу времени различные пути, вследствие чего и будет различный износ в этих точках, а в предложенном способе все точки имеют одинаковые круговые траектории движения, следовательно, в единицу времени будут проходить одинаковые пути и поэтому износ рабочей поверхности доводочных дисков во всех точках одинаков и его величина зависит от времени контакта t между доводочными дисками и обрабатываемыми деталями, то есть

U f(t),

В реальных условиях детали располагают в гнезда сепараторов, установленных в водиле, и поэтому расположить их в форме сплошной кольцевой детали практически невозможно, а также, в связи с необходимостью обеспечения определенных удельных давлений на поверхности обрабатываемых

деталей, площадь занимаемая обрабатываемыми деталями обычно составляет некоторую часть от площади рабочей поверхности доводочных дисков.

В этом случае, в зависимости от расположения обрабатываемых деталей в водиле, разные точки доводочных дисков будут находиться в контакте с деталями различное время, а следовательно рабочая

поверхность доводочных дисков будет изнашиваться неравномерно, что имеется в прототипе.

Для обеспечения равномерного износа по всей рабочей поверхности доводочных

дисков необходимо, чтобы в процессе цикла обработки каждая точка доводочного диска, расположенная на различных радиусах, находилась одинаковое время в контакте с обрабатываемыми деталями.

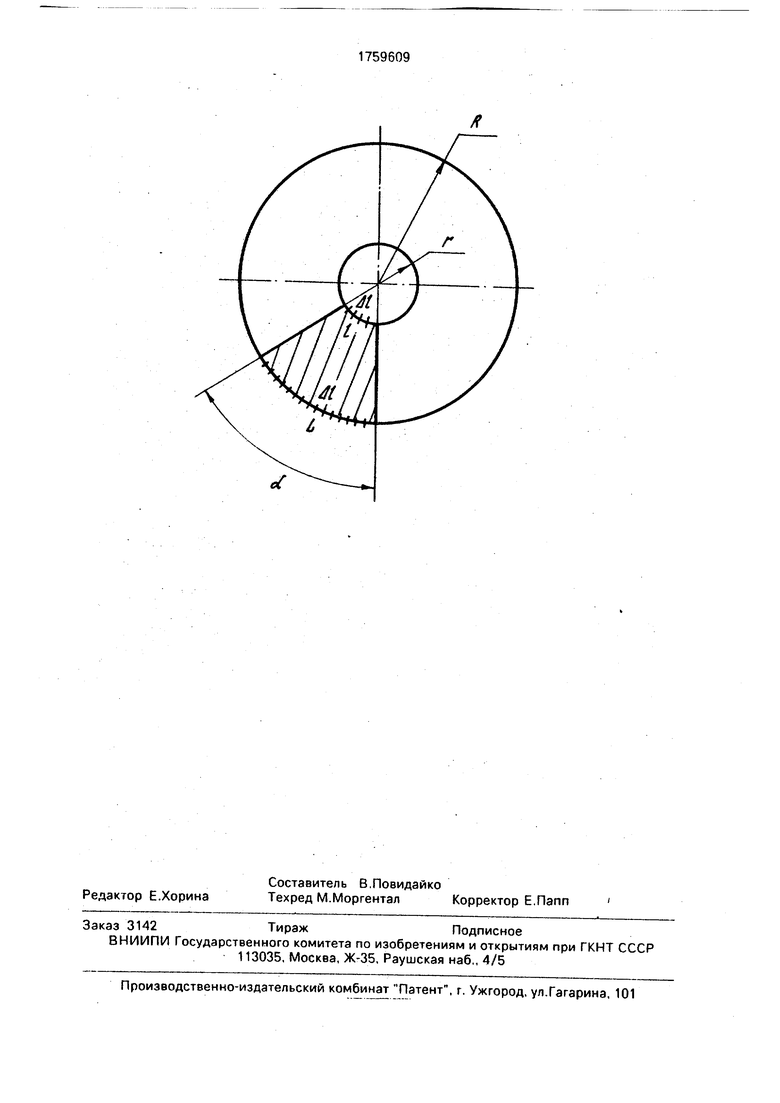

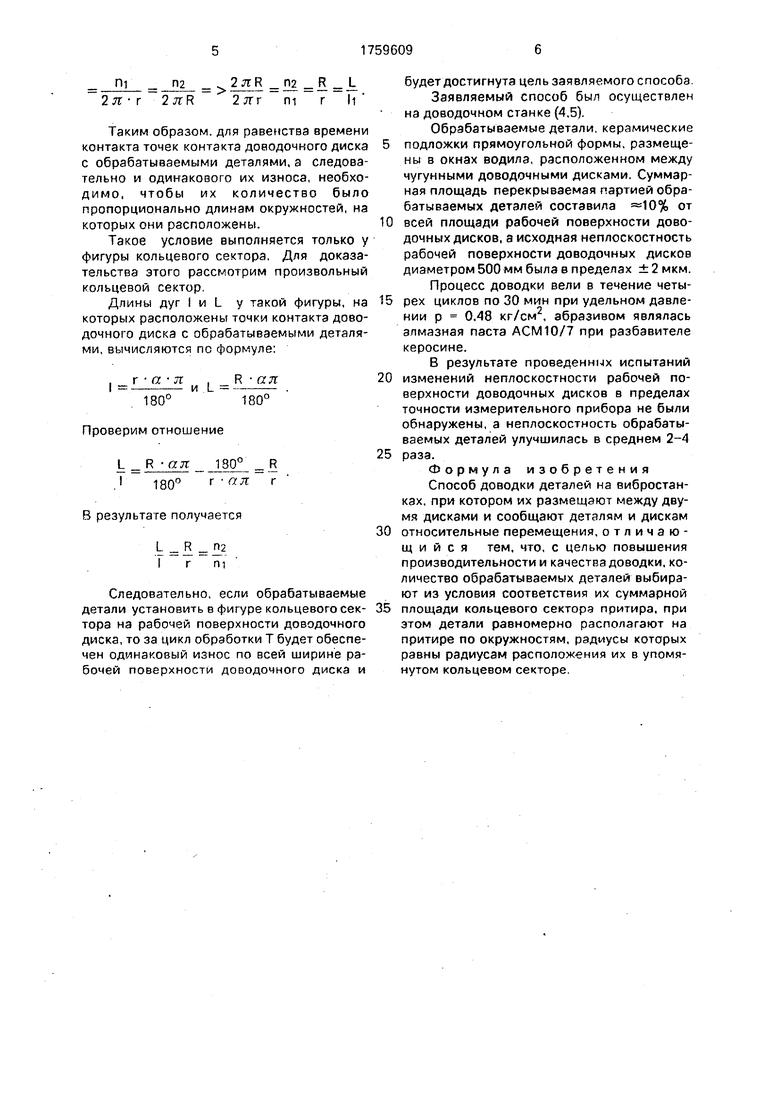

Этого результата можно достичь, расположив детали в водиле согласно предложенному способу, а для доказательства этого рассмотрим произвольный кольцевой сектор рабочей поверхности доводочного диска, представленный на чертеже.

Поверхность, занимаемую дугами I и L кольцевого сектора,разобъем на элементарные площадки AS Д1 Дг, которые примем за точки контакта между доводочными

дисками и обрабатываемыми деталями.

Время контакта Ati элементарных площадок Д S, доводочного диска, расположенных на дуге , с обрабатываемыми деталями на протяжении цикла обработки Т

вычисляется по формуле:

AS- HI

2ягДг

Т

Д|

П1

2яг

где ni - количество элементарных площадок (точек контакта) занимаемых обрабатываемыми деталями на дуге I и соответственно время контакта Дф элементарных площадок Д S доводочного диска, расположенных на дуге L, с обрабатываемыми деталями на протяжении цикла обработки Т вычисляется по формуле:

At. AS-nzAl-nz

„ А I - I ,

2jrR Дг

2л- R

где П2 - количество элементарных площадок AS (точек контакта), занимаемых обрабатываемыми деталями на дуге L. А так как эти периоды времени должны быть равны, приравняем их

Т

Д| П2

2л -R

Т

П2

г

Д2 IR J 2яР 2 лт m r И

Таким образом, для равенства времени контакта точек контакта доводочного диска с обрабатываемыми деталями, а следовательно и одинакового их износа, необходимо, чтобы их количество было пропорционально длинам окружностей, на которых они расположены.

Такое условие выполняется только у фигуры кольцевого сектора, Для доказательства этого рассмотрим произвольный кольцевой сектор.

Длины дуг I и L у такой фигуры, на которых расположены точки контакта доводочного диска с обрабатываемыми деталями, вычисляются по формуле:

. г а л . R а л

I - И L - -

180° Проверим отношение

180°

R an 180°

130° r ал

В результате получается

Я г

П2

ГЦ

Следовательно, если обрабатываемые детали установить в фигуре кольцевого сек- тора на рабочей поверхности доводочного диска, то за цикл обработки Т будет обеспечен одинаковый износ по всей ширине рабочей поверхности доводочного диска и

5 10

15

20

5

0

5

будет достигнута цель заявляемого способа Заявляемый способ был осуществлен на доводочном станке (4,5).

Обрабатываемые детали, керамические подложки прямоугольной формы, размещены в окнах водила, расположенном между чугунными доводочными дисками. Суммарная площадь перекрываемая партией обрабатываемых деталей составила 10% от всей площади рабочей поверхности доводочных дисков, а исходная неплоскостность рабочей поверхности доводочных дисков диаметром 500 мм была в пределах ± 2 мкм. Процесс доводки вели в течение четырех циклов по 30 мин при удельном давлении р 0,48 кг/см2, абразивом являлась алмазная паста АСМ10/7 при разбавителе керосине.

В результате проведенных испытаний изменений неплоскостности рабочей поверхности доводочных дисков в пределах точности измерительного прибора не были обнаружены, а неплоскостность обрабатываемых деталей улучшилась в среднем 2-4 раза.

Формула изобретения Способ доводки деталей на вибростан- кзх. при котором их размещают между двумя дисками и сообщают деталям и дискам относительные перемещения, отличающийся тем. что, с целью повышения производительности и качества доводки, количество обрабатываемых деталей выбирают из условия соответствия их суммарной площади кольцевого сектора притира, при этом детали равномерно располагают на притире по окружностям, радиусы которых равны радиусам расположения их в упомянутом кольцевом секторе.

сС

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки плоских поверхностей деталей | 1987 |

|

SU1458187A2 |

| Устройство для плоскопараллельной доводки деталей | 1984 |

|

SU1252142A1 |

| Способ доводки наружных цилиндрических поверхностей | 1982 |

|

SU1042970A1 |

| Устройство для доводки плоских поверхностей деталей | 1982 |

|

SU1371885A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Вертикальный доводочный двухдисковый станок планетарного типа | 1981 |

|

SU1187968A2 |

| СПОСОБ ДВУХСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2405665C2 |

| Плоскодоводочный станок | 1987 |

|

SU1577943A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

Использование: при абразивной обработке плоских деталей на вибродоводочных станках. Детали располагают в водмле, установленном между совершающими круговые поступательные колебания доводочными дисками. На кольцевой рабочей поверхности доводочных дисков двумя радиусами ог- раничивают поверхность, равную по площади суммарной площади обрабатываемых деталей. Затем их плотно укладывают в образованную фигуру в форме кольцевого сектора на рабочей поверхности доводочного диска, фиксируя величины радиусов центров их расположения. После чего обрабатываемые детали равномерно распределяют по рабочей поверхности диска, не изменяя величин радиусов расположения их центров. 1 ил.

| Устройство для доводки плоских поверхностей деталей | 1982 |

|

SU1371885A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-09-07—Публикация

1990-07-27—Подача