Изобретение относится к области образивной обработки и может быть использовано для доводки прецизионных деталей точной механики.

Известен способ, при кбтором обрабатываемые детали в сепараторе помещают между двумя доводочными дисками имеющими гладкую рабочую поверхность. Дискам придают вращение, а детали получают принудительное враа1ение 1 }.

Недостатком данного способа является износ дисков в процессе доводки, результатом-чего является искажение геометрической формы деталей ввиду того, что по длине траектории детали по притиру получаетря разность скоростей и ускорений системы деталь - притир, износ притира и съем материала детали происходит неравномерно. Это приводит к изменению профиля продольного сечения детали.

Наиболее близким по технической сущности является способ доводки наружных цилиндрических поверхностей при котором детали- устанавливают в центрах и обрабатывают притипами с кольцевой торцевой рабочей поверхкостью С 2 .

. Известный способ обладает теми же недостатками и не обеспечивает высокой точности обработки.

Цель изобретения - повышение точности геометрической формы наружных цилиндрических поверхностей.

Поставленная цель достигается тем, что согласно способу доводки

деталей, установленных в центрах между притирами с кольцевой торцевой рабочей поверхностью-, ось детали располагают перпендикулярно радиусу притира, лежащему в плоскости симметрии детали, при этом наружныАдиаметр и ширину рабочей поверхности притира выбирают соответственно из условий

i-

7/ 5 е ; а

D, 20

где Р - длина образующей детали.

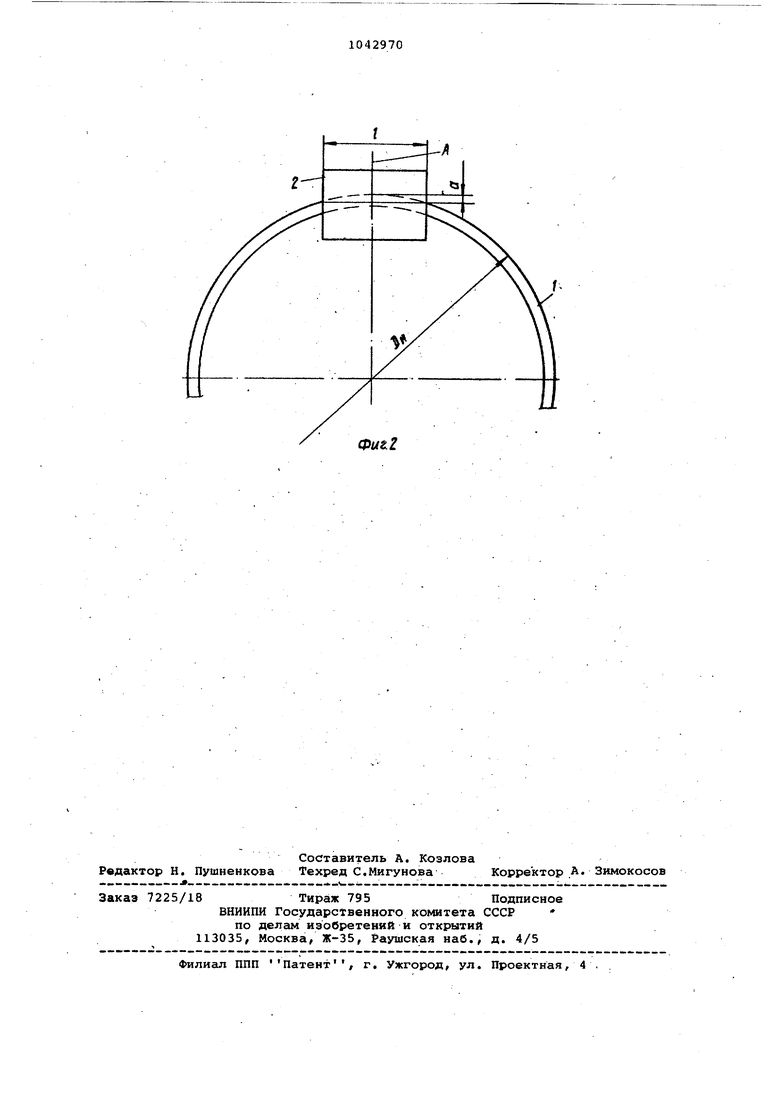

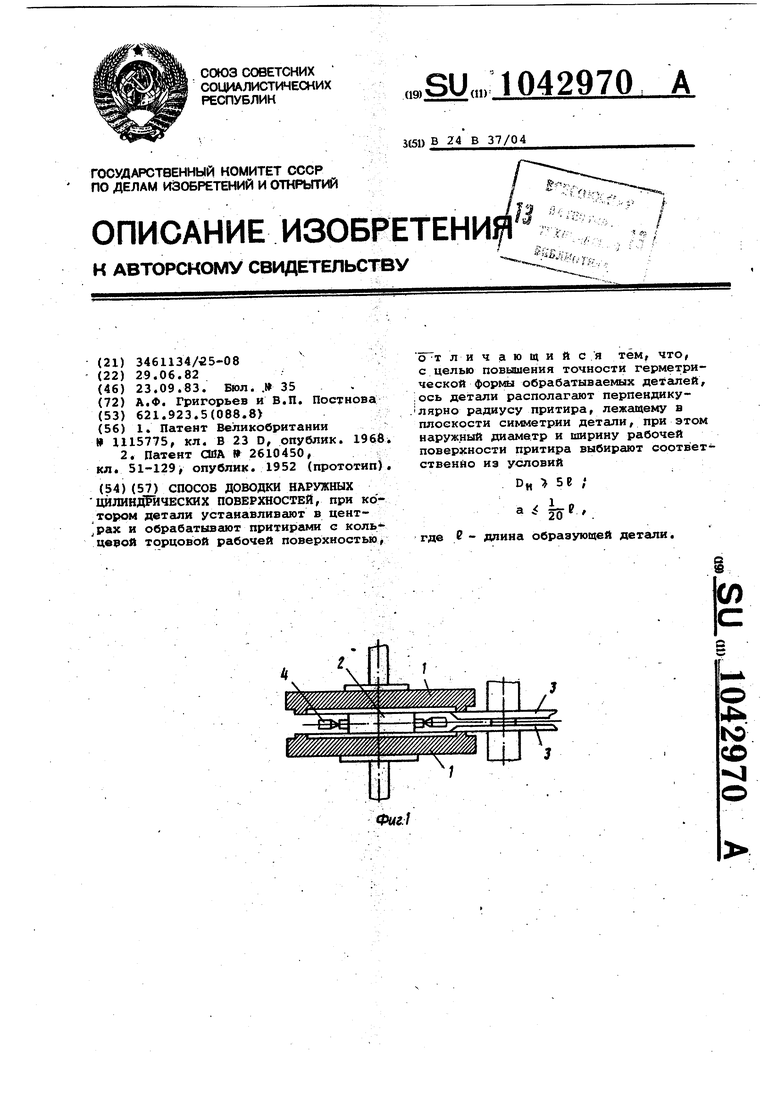

На фиг.1 представлена схема реа лизавши-способа; на фиг.2 - вид сверху на притир.

Между рабочими поверхностями дисков-притиров 1, расположенных параллельно друг другу, помещают обрабатываемую деталь 2. Затачивающие диски 3 производят правку дисковпритиров в процессе доводки.

В процессе обработки притирам придают вращение, между ними помещают в центрах 4 обрабатываемую деталь и сообщают ей вращение от привода- вокруг своей оси, которую располагают перпендикулярно радиусу притира, лежащему в плоскости симметрии А обрабатываемой детали. ч

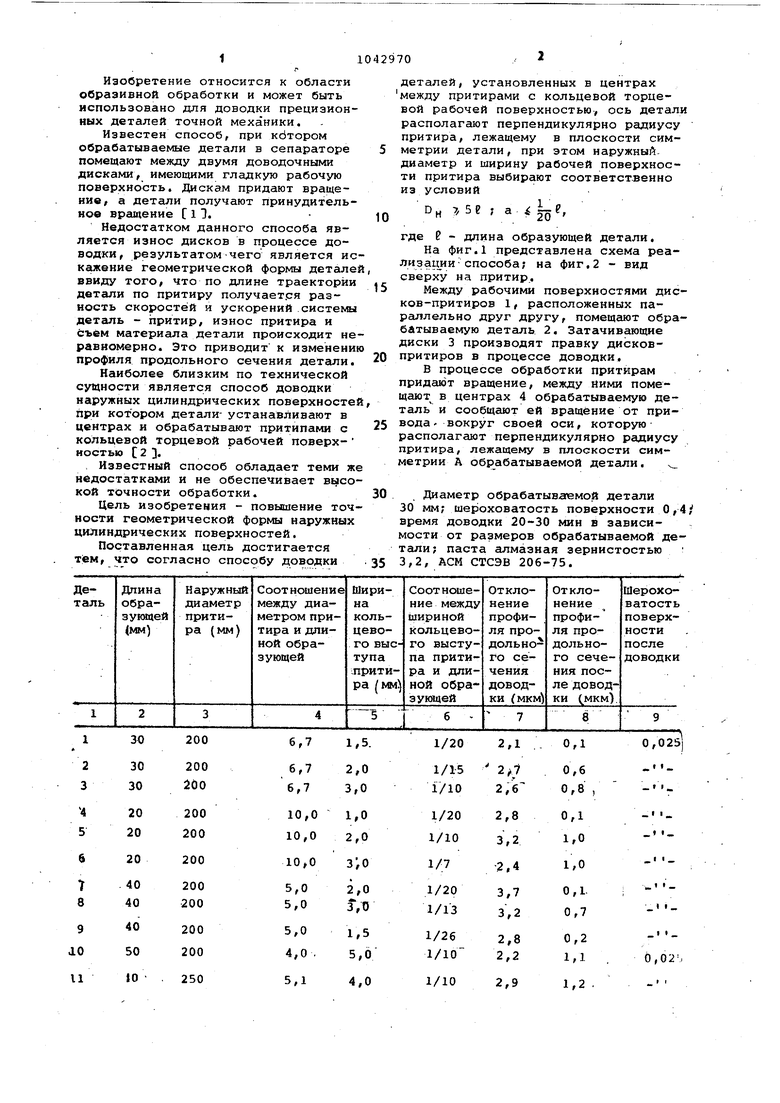

Диаметр обрабатываемой детали 30 мм; шероховатость поверхности 0,4 время доводки 20-30 мин в зависимости от размеров обрабатываемой детали; паста алмазная зернистостью 3,2, АСМ СТСЭВ 206-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки плоских поверхностей заготовок | 1987 |

|

SU1641594A1 |

| Способ доводки деталей типа тел вращения | 1991 |

|

SU1794630A1 |

| Способ доводки деталей | 1990 |

|

SU1759609A1 |

| Устройство для плоскопараллельной доводки деталей | 1984 |

|

SU1252142A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| Устройство для притирки сферических поверхностей | 1986 |

|

SU1404283A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Способ доводки | 1986 |

|

SU1349976A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

СПОСОБ ДОВОДКИ НАРУЖНЫХ ЦЙЛИНДТИЧЕСКИХ ПОВЕРХНОСТЕЙ, при котором детали устанавливают з центjpax и обрабатывают притирами с кольцевой торцовой рабочей поверхностью отличающийся тем, что, с целью повышения точности герметрической формы обрабатываемых детгшей, .ось детали располагают перпендику.лярно радиусу притира, лежащему в плоскости симметрии детали, при этом наружный диаметр и ширину рабочей поверхности притира выбирают соответственйо из условий Оц 5е ; а.. 10 Р-. где S - длина образующей детали. 4. ю со

20

200

. 40 40

200 200

40 50 fO

200 200

250

U,02

1/10

2,9

1,2 .

10429704

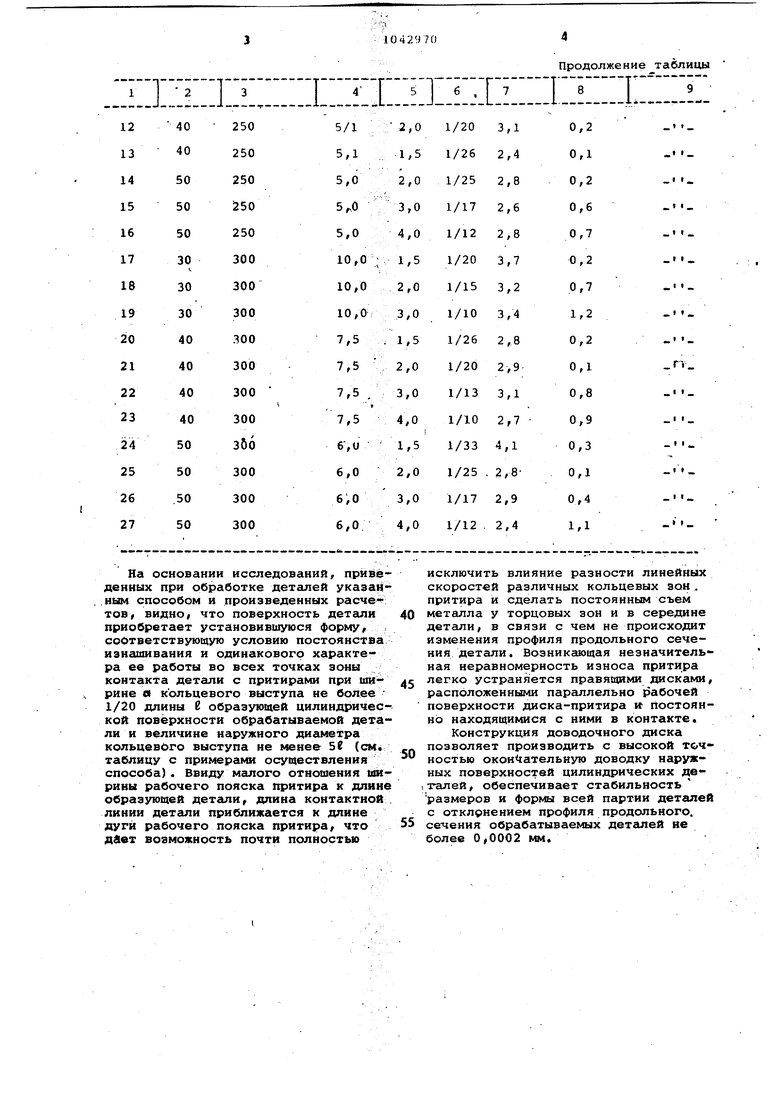

Продолжение таблицы На основании исследований, прйбё-исключить влияние разности линейных денных при обработке деталей указан-скоростей различных кольцевых зон , ным способом и произведенных расче- притира и сделать постоянным съем TOBf видно, что поверхность детали 40металла у торцовых зон и в середине приобретает установившуюся форму, .детали, в связи с чем не происходит соответствующую условию постоянстваизменения профиля продольного сечеизнашивания и одинакового характе-ния детали. Возниксиощая незначительра ее работы во всех точках зоныная неравномерность износа притира контакта детали с притирами при ши- 5 устраняется правяофями дисками, рине о кольцевого выступа не болеерасположенными параллельно рабочей 1/20 длины 2 образующей цилиндричес-поверхности диска-притира и постоянкой поверхности обрабатываемой дета-но находящимися с ними в контакте, ли и величине наружного диаметраКонструкция доводочного диска кольцевбго выступа не менее 5 (см. ...позволяет производить с высокой точтаблицу с примерами осуществления ностью окон 1ательную доводку наружспособа). Ввиду малого отношения ти-ных поверхностей цилиндрических дерины рабочего пояска притира к длине,талей, обеспечивает стабильность образующей детали, длина контактнойразмеров и формы всей партии деталей линии детгши приближается к длинес отклднением профиля продольного, дуги рабочего пояска притира, что 55сечения обрабатываемых детгшей не дает возможность почти полностьюболее 0,0002 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Отстойник | 1983 |

|

SU1115775A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ | 2012 |

|

RU2610450C2 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

Авторы

Даты

1983-09-23—Публикация

1982-06-29—Подача