Изобретение относится к бетонным смесям на основе топливных отходов - зо- лошлаковых смесей и может быть использовано в промышленности строительных материалов.

Известно также применение золошла- ковых смесей в качестве заполнителей. Известна мелкозернистая смесь, содержащая золошлаковый отход 50-70 мас.% и известь 30-50 мас.%.

Недостатком известного состава является невысокая прочность.

Наиболее близким по технической сущности и достигаемому результату к заявляемой является быстротвердеющая смесь, включающая, мас.%:

Рафинировочный электросталеплавильный шлак10-25 Отвальную золошла- ковую смесь 62-80 Вода Остальное

Недостатком известной смеси является низкая прочность при сжатии и изгибе, низкая морозо- и коррозионная стойкость.

Цель изобретения - повышение прочности при сжатии и изгибе, морозо- и коррозионной стойкости.

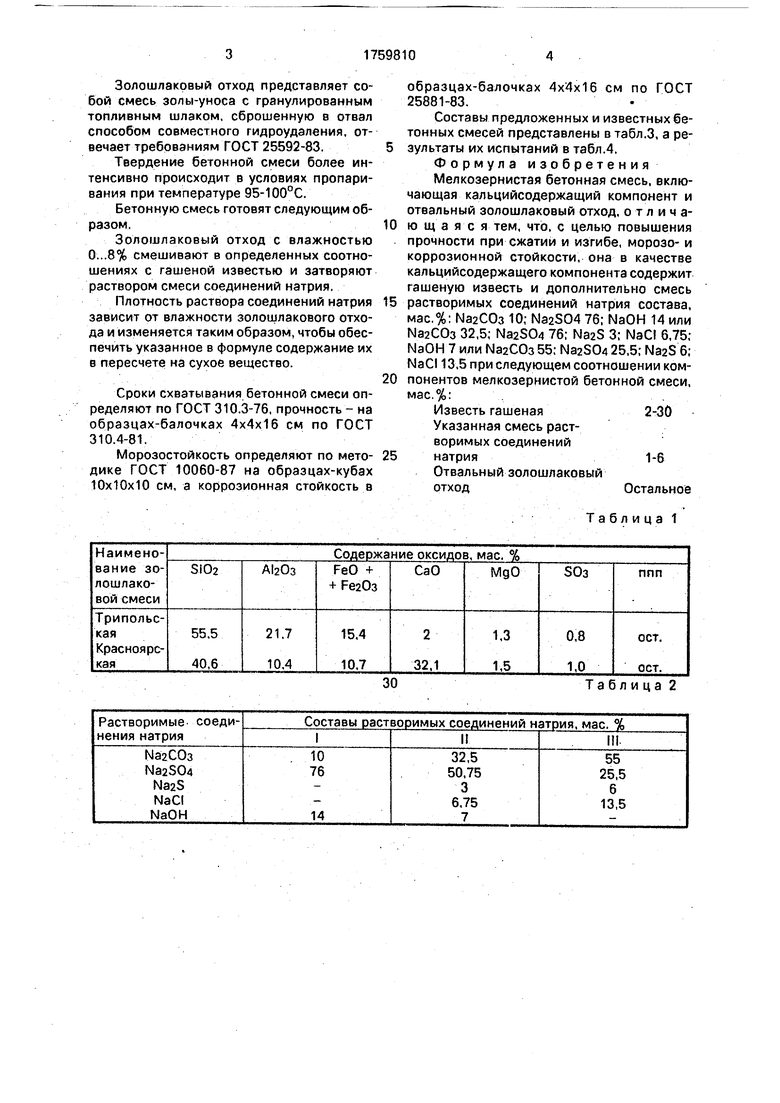

Поставленная цель достигается тем, что мелкозернистая бетонная смесь, включающая кальцийсодержащий компонент и отвальный золошлаковый отход, в качестве кзльцийсодержащего компонента содержит известь гашеную и дополнительно смесь растворимых соединений натрия состава, мас.%: N32C03 10; Na2S04 76: NaOH 14 или NaaCOa 32,5; Na2S04 76; NazS 3: NaCI 6,75 NaOH 7 или №2СОз 55; Na2SO-q 25,5; N328 6; NaC113,5 при следующем соотношении компонентов мелкозернистой бетонной смеси. мас.%: известь гашеная 2-30; указанная смесь растворимых соединений натрия 1-6; отвальный золошлаковый отход остальное

,

-ч ел ю

00

о

Золошлаковый отход представляет собой смесь золы-уноса с гранулированным топливным шлаком, сброшенную в отвал способом совместного гидроудаления, отвечает требованиям ГОСТ 25592-83.

Твердение бетонной смеси более интенсивно происходит в условиях пропари- вания при температуре 95-100°С.

Бетонную смесь готовят следующим образом.

Золошлаковый отход с влажностью 0...8% смешивают в определенных соотношениях с гашеной известью и затворяют раствором смеси соединений натрия.

Плотность раствора соединений натрия зависит от влажности золошлакового отхода и изменяется таким образом, чтобы обеспечить указанное в формуле содержание их в пересчете на сухое вещество.

Сроки схватывания бетонной смеси определяют по ГОСТ 310.3-76, прочность - на образцах-балочках 4x4x16 см по ГОСТ 310.4-81.

Морозостойкость определяют по методике ГОСТ 10060-87 на образцах-кубах 10x10x10 см, а коррозионная стойкость в

образцах-балочках 4x4x16 см по ГОСТ 25881-83.

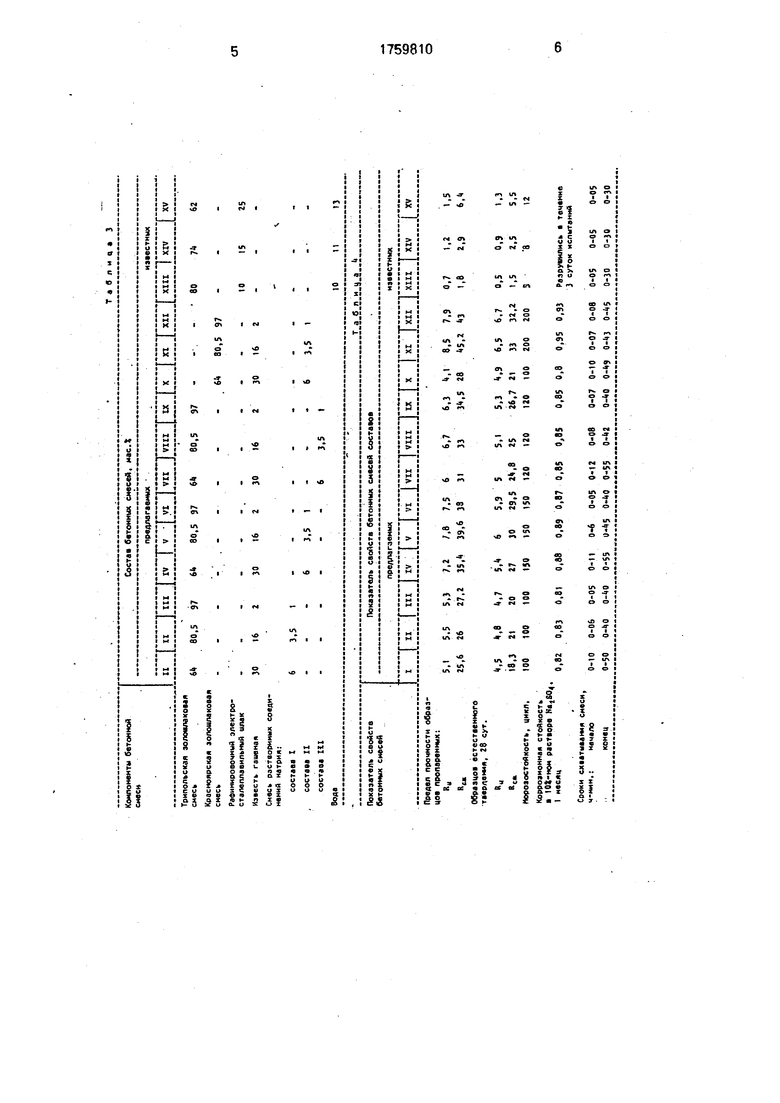

Составы предложенных и известных бетонных смесей представлены в табл.3, а ре- зультаты их испытаний в табл.4.

Формула изобретения Мелкозернистая бетонная смесь, включающая кальцийсодержащий компонент и отвальный Золошлаковый отход, о т л и ч а- ю щ а я с я тем, что, с целью повышения прочности при сжатии и изгибе, морозо- и коррозионной стойкости, она в качестве кальцийсодержащего компонента содержит гашеную известь и дополнительно смесь растворимых соединений натрия состава, мас.%: №2СОз 10; N32S04 76; NaOH 14 или Na2CO3 32,5; Na2SO4 76; Na2S 3; NaCI 6,75; NaOH 7 или Ма2СОз 55: Na2SO 25,5; Na2S 6; NaC113,5 при следующем соотношении ком- понентов мелкозернистой бетонной смеси, мас.%:

Известь гашеная2-30

Указанная смесь растворимых соединений

натрия1-6

Отвальный Золошлаковый отход

Остальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения декагидрата карбоната натрия | 1990 |

|

SU1781171A1 |

| Бетонная смесь | 1990 |

|

SU1791415A1 |

| ВЯЖУЩЕЕ ШЛАКО-ЩЕЛОЧНОЕ | 2009 |

|

RU2405745C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2000 |

|

RU2181706C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| БЕТОННАЯ СМЕСЬ | 1991 |

|

RU2024458C1 |

| ВЯЖУЩЕЕ | 1996 |

|

RU2125026C1 |

| Композиция для изготовления полов животноводческих помещений | 1987 |

|

SU1583378A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2532112C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471740C2 |

Сущность изобретения: мелкозернистая бетонная смесь содержит, мас.%: гашеную известь 2-30; смеси растворимых соединений натрия состава, мас.%: МааСОз 10; Na2S04 76; NaOH 14, или NaaCOa 32,5; N32S04 76; №28 3; NaCI 6,75; NaOH 7, или NaaCOa 55; N32S04 25,5: N328 6, NaCI 13,5 1-6; золошлаковый отход остальное. Бетонную смесь готовят смешением золош- лакового отхода с гашеной известью с последующим затворением смеси соединений матриц. Прочность при сжатии в 28 сут. возрасте 32.2 МПа, морозостойкость (циклы) 150. 4 табл.

30

Таблица 2

Триполъская золошлакоеая смесь

Красноярская золошлакоаая смесь

Рафинировочный электросталеплавильный шлак

Известь гашеная

Смесь растворимых среди нений натрия:

Предел прочности образцов пропаренных: Ли

Образце естественного твердения, 28 сут.

Морозостойкость, цикл.

Коррозионная cfoAKOCTb lOt-ном раствора NajSO, I месяц

Сроки схватывания смеси, ч-мим. начало

б 80,5 97 80,5 97 64 80,597 - - - - б 80,5 97

-....ю1525

30 16 230 16 2 30162 30 16 2

сл

5,1 5.5 5,3 7,2 /.В 7.5 66,7 6,3 ,1 8,5 7,9 0,7 1.21,5

25,6 26 27.2 35,11 39,6 33 31 ,5 28 «.2 3 1,в 2,96,4

,5.,вk,15Л65,9S5,15,3496,56.70,5 О.э1.3

13,32120273029,52,82526,7213332,21,5 2,55,5

1001001001501501501201201201002002005 812

0,820,8з0,810,880,890,870,850,850,850,80,950,93Разрушились втечение

3 суток испытаний

0-100-060-050-110-60-050-120-080-070-100-070-080-05 0-050-05

0-50O-llO0-1(00-SS - l5O- tO0-550-1(20-400-1(90-(30-1(50-30 0-300-30

о

| Бетонная смесь | 1985 |

|

SU1421720A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Хавкин Л.М.Технология силикатного кирпича, 1982 | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Быстротвердеющая смесь | 1985 |

|

SU1454805A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-09-07—Публикация

1990-11-11—Подача