Изобретение относится к аналитической химии и может быть использовано в пробирном анализе для сокращения массы свинцового сплава, поскольку с целью уменьшения потерь благородных металлов при купелировании их масса не должна превышать 28-35 г, очистки свинцового сплава от вредных примесей, особенно в случае получения при плавке твердого или хрупкого сплава, и соединения нескольких свинцовых сплавов в один с целью повышения в нем содержания благородных металлов.

Известен способ шерберования свинцовых сплавов, включающий окислительное плавление сплава в печи в шамотном шер- бере при 900-1000°С с получением сплава сокращенной массы. Если в сплаве много

примесей неблагородных металлов, то к нему добавляют металлический свхнец.

Основными недостатками этого способа шерберования являются значительная коррозия внутренней поверхности шербе- ров, вследствие которой возможны потери сплава, неравномерность сокращения свинцовых сплавов в различных точках печи, обусловленная неоднородностью теплового и газодинамического режимов рабочей камеры электропечи, неуправляемость процессом, т.е. отсутствие возможности получения остаточной массы свинцового сплава заданной величины, необходимость постоянного визуального контроля за ходом процесса.

Наиболее близким к предлагаемому является способ шерберования свинцовых

сплавов D пробирном анализе, в котором шерберование проводят в шамотном шер- бере при 900-1050°С. Если сплав содержит медь, сурьму, серу.-мышьяк, то к нему прибавляют пробирный свинец 40-50 г и буру. Масса свинцового сплава после шерберова- ния не должна превышать 30-35 г. Данный способ имеет те же недостатки, что и предыдущий.

Целью изобретения является повышение эффективности процесса шерберова- ния за счет его автоматизации.

Для этого шерберование проводят в корундовых тиглях, расплав выдерживают при 900°С в течение 1-1,5 ч при регулируемой подаче воздуха в печь, разогрев тигля и сплава ведут одновременно до 900°С при скорости иагрепа, равной 5,9-7,3°С/мин.

В отличие от базового способа шербе- рования, в котором подача воздуха осуществляется через открытую дверцу печи и не регулируется, в предлагаемом способе подачу воздуха осуществляют через отверстия в задней стенке печи, при этом его количество регулируют положением заглушек в отверстиях.

Использование корундовых тиглей позволяет избежать коррозии внутренней поверхности шербера под воздействием оксида свинца, образующегося при шербе- ровании свинцового сплавя.

Выдерживание сплава при 900°С в течение 1-1,5 ч при регулируемой подаче воздуха в печь позволяет в автоматическом режиме получить свинцовый сплав заданной остаточной массы 28-33 г, пригодный для купелирования.

Регулируемая подача воздуха через отверстия в задней стенке печи с помощью заглушек позволяет управлять тепловым и газодинамическим режимами и поддерживать их равномерность в рабочем пространстве печи, что является необходимым условием для автоматизации процесса шер- берования.

П р и м е р 1. Свинцовый сплав массой 50 г помещают в корундовый тигель. Тигель устанавливают в рабочую камеру электропечи типа СНОЛ-1. 6.2. 5.1/11-М1У4.2,в задней стенке которой имеется 7-12 отверстий диаметрпм 8-10 мм, при комнатной температуре. Закрывают дверцы печи и разогревают тигель со сплавом до 900°С а течение 1 ч 50 мин. При этом вследствие быстрого разогрева тигля на его поверхности образуются трещины, что может привести к потерям сплава, поэтому процесс шерберования прекращают. Мощность печи при этом режиме разогрева превышает допустимую.

П р и м е р 2. Разогрев сплава ведут согласно примеру I в течение 2 ч. В течение данного времени достигают температуры 900°С в печи. При этом на поверхности тигля не образуется дефектов. Процесс шербе ровэния идет без потерь сплава, поэтому данный режим разогрева используют в шер- беровании.

П р и м е р 3. Разогрев сплава ведут

0 согласно примеру 1 в течение 2 ч 15 мин. В течение данною времени достигают температуры 900°С в печи при номинальной мощности электропечей. При этом на поверхности тигля не образуется дефектов.

5 Процесс шерберования идет без потерь сплава, поэтому данный режим разогрева используют в шерберовании.

П р и м е р 4. Разогрев сплава ведут согласно примеру 1 в течение 2 ч 30 мин. В

0 течение данного времени достигают температуры 900°С при минимальной мощности используемых электропечей. Процесс шерберования идет без потерь сплава, поэтому данный режим разогрева используют в шер5 беровании.

П р и м е р 5. Разогрев сплава ведут согласно примеру 1 в течение 2 ч 40 мин. Дефектов в тиглях не образуется, процесс шерберования идет без потерь сплава, но

0 общая продолжительность процесса необоснованно увеличивается.

Примерб. Разогрев сплава массой 50 г ведут согла сно примеру 3. Расплав выдерживают при 900°С в течение 50 мин в авто5 матическом режиме. Остаточная масса сплава равна 34 -36 г, т.е. превышает массу, требуемую для купелирования.

Пример. Шерберование ведут согласно примеру 6. Расплав выдерживают

0 при 900°С в течение 1 ч 15 мин. Остаточная масса сплава равна 28-30 г, т.е. соответствует требуемой.

П р и м е р 8. Шерберование ведут согласно примеру 6. Расплав выдерживают

5 при 900°С в течение 1 ч 40 мин. Остаточная масса 24-26 г, что соответствует требованиям процесса купелирования, но продолжительность процесса шерберования при этом возрастает.

0 Если сплав, подлежащий шерберова- нию, содержит много мешающих примесей, то к нему прибавляют оксид свинца, массу которого М (кг) в зависимости от суммарного содержания примесей С (%) определяют по

5 соотношению С.

В целом шерберование в автоматическом режиме осуществляется следующим образом.

Свинцовый сплав помещают в корундовый тигель, который загружают в лабораторную камерную электропечь любого типа с отверстиями в задней стенке, через которые поступает воздух, Количество необходимого воздуха подбирают для каждого типа печи экспериментально с помощью заглушек в отверстиях; экспериментально подбирают требуемую мощность печи. Печь включают, закрывают дверцы и с помощью реле времени, входящего в блок автоматики печи, устанавливают необходимое время процесса (определяется экспериментально) для получения свинцозого сплава заданной массы, например 30 г. Далее процесс шер- берования проходит в автоматическом режиме. По истечении установленного времени срабатывает звуковой сигнал, предупреждающий об окончании процесса шерберования. Тигель вынимают из печи, расплав выливают в изложницу.

Использование предлагаемого способа шерберования свинцовых сплавов обеспечивает следующие преимущества.

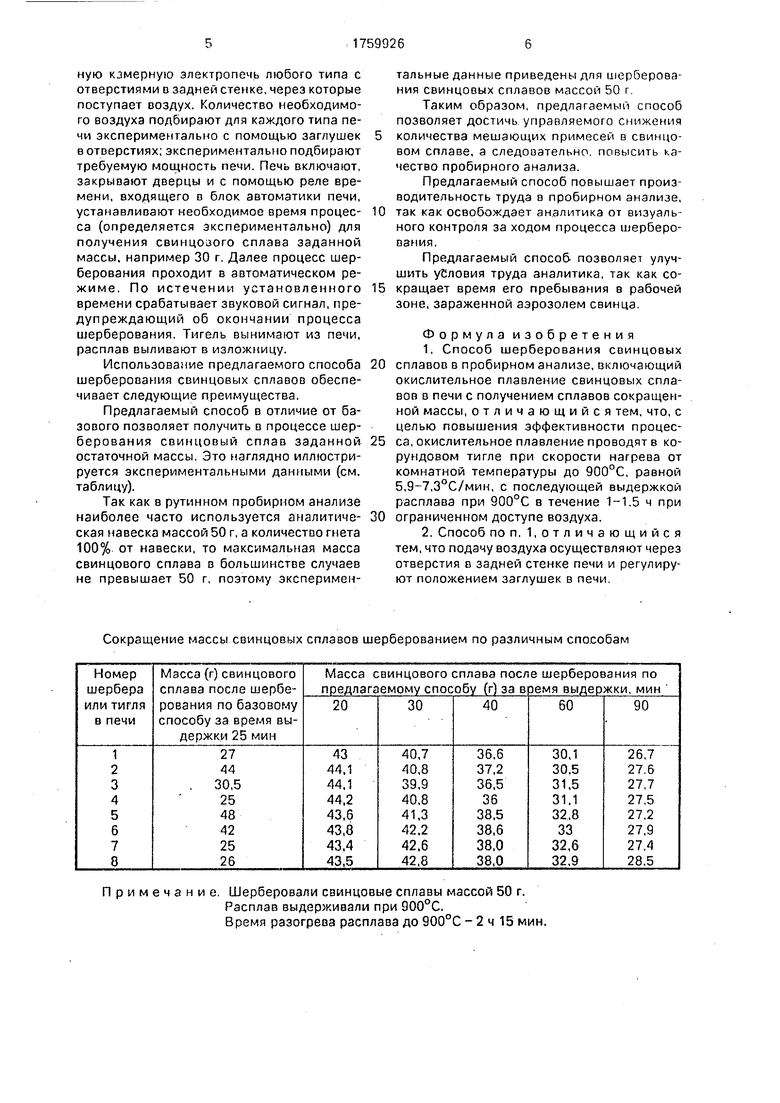

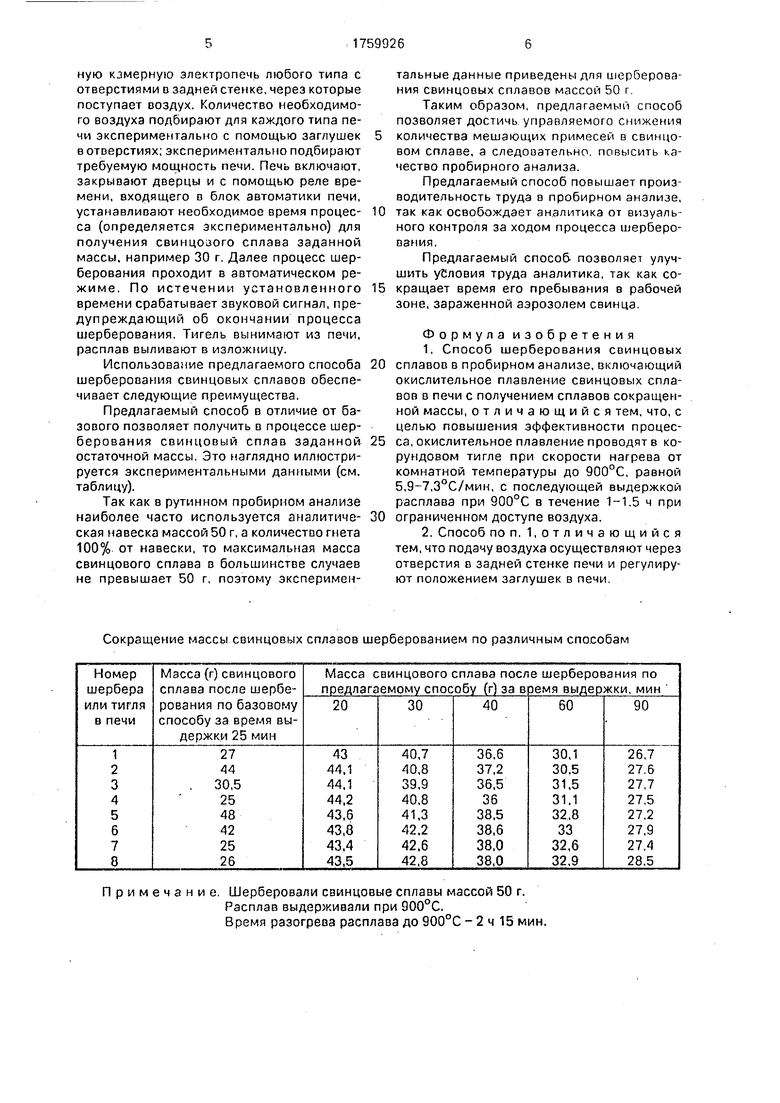

Предлагаемый способ в отличие от базового позволяет получить в процессе шерберования свинцовый сплав заданной остаточной массы. Это наглядно иллюстрируется экспериментальными данными (см. таблицу).

Так как в рутинном пробирном анализе наиболее часто используется аналитическая навеска массой 50 г, а количество гнета 100% от навески, то максимальная масса свинцового сплава в большинстве случаев не превышает 50 г, поэтому эксперимен0

5

тальные данные приведены для шерберования свинцовых сплавов массой 50 г

Таким образом, предлагаемый способ позволяет достичь управляемого снижения количества мешающих примесей в свинцовом сплаве, а следовательно, повысить качество пробирного анализа.

Предлагаемый способ повышает производительность труда в пробирном анализе, так как освобождает аналитика от визуального контроля за ходом процесса шерберования.

Предлагаемый спосо& позволяет улучшить условия труда аналитика, так как сокращает время его пребывания в рабочей зоне, зараженной аэрозолем свинца.

Формула изобретения

1.Способ шерберования свинцовых сплавов в пробирном анализе, включающий

окислительное плавление свинцовых сплавов в печи с получением сплавов сокращенной массы, отличающийся тем, что, с целью повышения эффективности процесса, окислительное плавление проводят в корундовом тигле при скорости нагрева от комнатной температуры до 900°С, равной 5,9-7,3°С/мин, с последующей выдержкой расплава при 900°С в течение 1-1.5 ч при

ограниченном доступе воздуха.

2.Способ по п. 1,отличающийся тем, что подачу воздуха осуществляют через отверстия в задней стенке печи и регулируют положением заглушек в печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ В РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2010 |

|

RU2443790C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ В СУЛЬФИДНЫХ РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2008 |

|

RU2365644C1 |

| Способ получения азотированного фосфатного стекла | 1988 |

|

SU1661156A1 |

| Способ получения лигатуры методом алюмотермии | 1989 |

|

SU1713964A1 |

| СПОСОБ РАФИНИРОВАНИЯ СВИНЦА | 1993 |

|

RU2062807C1 |

| СПОСОБ ВАРКИ СТЕКЛА В ТИГЛЯХ С ГАРНИСАЖНЫМ СЛОЕМ | 2022 |

|

RU2799670C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА С СОДЕРЖАНИЕМ ЦИРКОНИЯ БОЛЕЕ 30% ИЗ ОКСИДНОГО ЦИРКОНИЙСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2013 |

|

RU2560391C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГРАВИТАЦИОННЫХ КОНЦЕНТРАТОВ | 1989 |

|

SU1649815A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1997 |

|

RU2114203C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

Использование: изобретение относится к аналитической химии и может быть использовано в пробирном анализе для сокращения массы сзинцового сплава и его очистки от примессей. Сущность: свинцовый сплав массой 50 г помещают в корундовый тигель, который устанавливают в электропечь типа СНОЛ-1 при комнатной температуре. В задней стенке печи находятся 7-12 отверстий диаметром 8-10 мм. Регулировка подачи воздуха осуществляется с помощью заглушек, что позволяет управлять тепловым и газодинамическим режимами и проводить процесс в автоматическом режиме. Тигель со сплавом разогревают при закрытых дверях печи до 900VC в течение 2 ч 15 мин, что соответствует скорости подъема температуры 6,5°С/мин. На поверхности тигля дефектов не образуется. Далее сплав выдерживают при 900°С и течение 60 мин. Конечная масса свинцового сплава составляет 31,1 г. Текущий контроль за протеканием процесса не осуществляется, что позволяет повысить производительность труда в приборном анализе. 1 з.п.фглы. 1 табл. е ч е

Сокращение массы свинцовых сплавов шерберованием по различным способам

| Пробоотбирание и анализ благородных металлов | |||

| - Под.ре | |||

| И.Ф.Барышникова | |||

| М.: Металлургия, 1978, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1992-09-07—Публикация

1990-03-05—Подача