Изобретение относится к металлургии, в частности к разработке составов чугунов с шаровидной формой графита для отливок, работающих в условиях трения.

Известен чугун, содержащий, мас.%: Углерод2,7-3,8

Кремний2,2-3,5

Марганец0,5-1,2

Медь0,3-1,5

Магний0,03-0,08

Церий0,005-0,1

ЖелезоОстальное

К недостаткам чугуна указанного состава следует отнести низкую степень сфероиди- зации графита, что снижает механические и эксплуатационные свойства отливок, работающих в условиях износа.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому составу является чугун, содержащий, мас.%:

Углерод

Кремний

Марганец

Медь

Кальций

Магний

Фосфор

Церий

Железо

2,8-4,0

2,8-4,0

0,8-2,0

1,0-1,5

0,03-0,10

0,03-0,15

0,3-0,6

0,01-0,10

Остальное

Недостатком данного способа является то, что он имеет низкую степень сфероидизации графита и невысокие антифрикционные свойства.

Целью изобретения является повышение степени сфероидизации графита и антифрикционных свойств чугуна при сохранении его прочностных свойств чугуна.

Для этого в известный чугун, содержащий углерод, кремний, марганец, медь, кальций, магний, фосфор, церий и железо,

ел о о

GC

О

вводят стронций при следующем соотношении компонентов, мас,%:

Углерод2,8-4,0

Кремний1,5-3,0

Марганец0,3-2,0

Медь0,1-1,5

Кальций0,03-0,10

Магний0,03-0,08

Фосфор0,1-0,3

Церий0,01-0,10

Стронций0,001-0,05

ЖелезоОстальное

При изготовлении чугунных отливок, работающих в тяжелых условиях трения машин и механизмов, важное значение для повышения их срока службы имеют антифрикционные свойства чугуна, что достигается в первую очередь за счет получения определенного исходного структурного состояния чугуна.

При указанном содержании основных компонентов в чугуне при кристаллизации обеспечивается получение мелкодисперсной перлитной металлической основы чугуна с включениями тройной фосфидной эвтектики. Введение в состав чугуна стронция обеспечивает повышение степени сферо- идизации графита, выделение и равномерное распределение в металлической основе мелких включений цементита, что повышает антифрикционные свойства.

При содержании стронция ниже предлагаемого предела он практически не оказывает влияния на заявляемые свойства чугуна и они остаются на уровне чугуна-прототипа. При увеличении содержания стронция выше верхнего предела в структуре чугуна выделяются цементитные пластины и снижается степень сфероидизации графита. Наличие пластин цементита в чугуне также резко снижает его прочностные свойства.

Сопоставительный анализ заявляемого технического решения с прототипом показал, что данный состав модификатора отличается от известного введением нового компонента, а именно стронция. Таким образом, заявляемое техническое решение соответствует критерию новизна.

В процессе исследования заявляемого технического решения по научно-технической и патентной литературе выявлено, что известно введение стронция в состав чугуна. Использование стронция в данном составе позволило повысить модуль упругости при растяжении и уменьшить чувствительность чугуна к отбелу.

Однако его применение в составе чугуна в сочетании с другими компонентами не обеспечивает чугуну таких свойств, которые

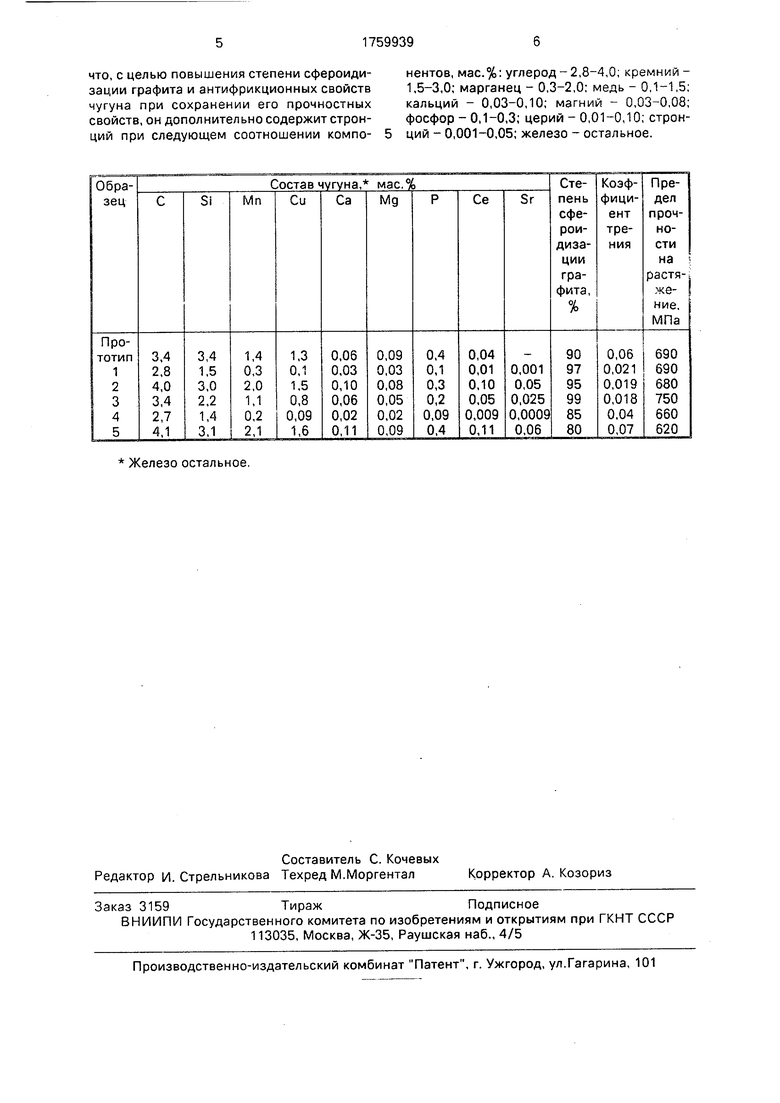

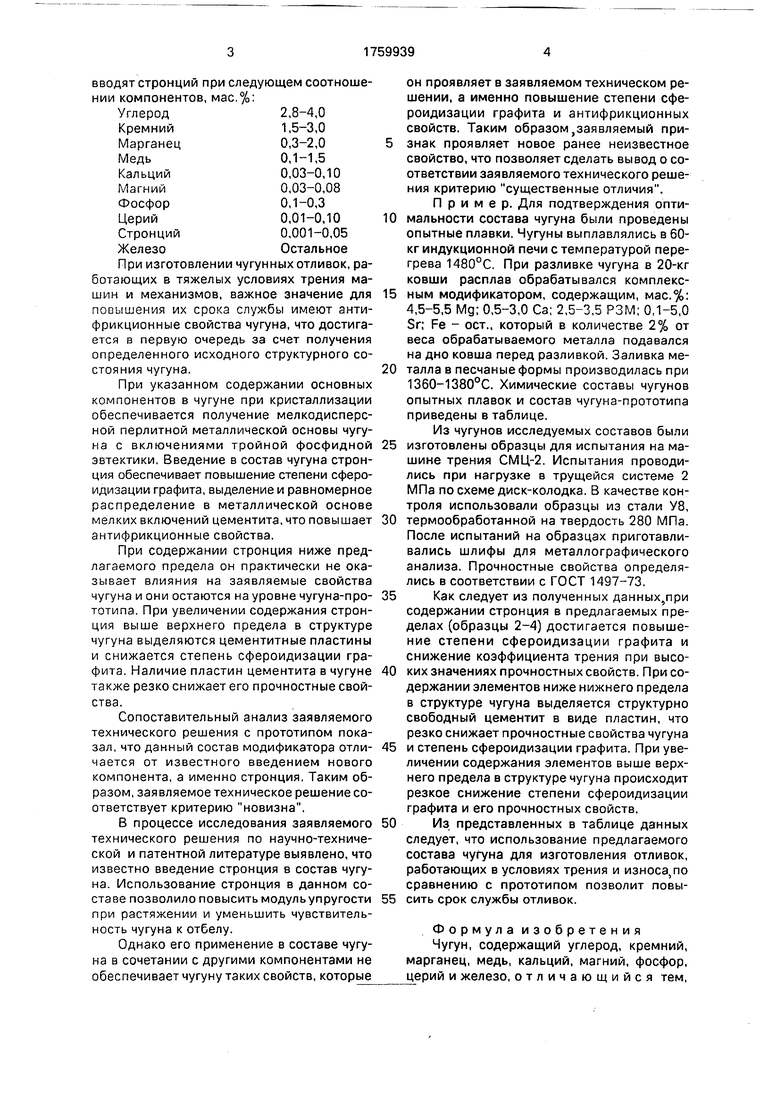

он проявляет в заявляемом техническом решении, а именно повышение степени сфероидизации графита и антифрикционных свойств. Таким образом заявляемый признак проявляет новое ранее неизвестное свойство, что позволяет сделать вывод о соответствии заявляемого технического решения критерию существенные отличия. Пример. Для подтверждения оптимальности состава чугуна были проведены опытные плавки. Чугуны выплавлялись в 60- кг индукционной печи с температурой перегрева 1480°С. При разливке чугуна в 20-кг ковши расплав обрабатывался комплексным модификатором, содержащим, мас.%: 4,5-5,5 Мд; 0,5-3,0 Са; 2,5-3,5 РЗМ; 0,1-5,0 Sr; Fe - ост., который в количестве 2% от веса обрабатываемого металла подавался на дно ковша перед разливкой. Заливка металла в песчаные формы производилась при 1360-1380°С. Химические составы чугунов опытных плавок и состав чугуна-прототипа приведены в таблице.

Из чугунов исследуемых составов были

изготовлены образцы для испытания на машине трения СМЦ-2. Испытания проводились при нагрузке в трущейся системе 2 МПа по схеме диск-колодка. В качестве контроля использовали образцы из стали У8,

термообработанной на твердость 280 МПа. После испытаний на образцах приготавливались шлифы для металлографического анализа. Прочностные свойства определялись в соответствии с ГОСТ 1497-73.

Как следует из полученных данных при

содержании стронция в предлагаемых пределах (образцы 2-4) достигается повышение степени сфероидизации графита и снижение коэффициента трения при высоких значениях прочностных свойств. При содержании элементов ниже нижнего предела в структуре чугуна выделяется структурно свободный цементит в виде пластин, что резко снижает прочностные свойства чугуна

и степень сфероидизации графита. При увеличении содержания элементов выше верхнего предела в структуре чугуна происходит резкое снижение степени сфероидизации графита и его прочностных свойств.

Из представленных в таблице данных следует, что использование предлагаемого состава чугуна для изготовления отливок, работающих в условиях трения и износа,по сравнению с прототипом позволит повысить срок службы отливок.

Формула изобретения Чугун, содержащий углерод, кремний, марганец, медь, кальций, магний, фосфор, церий и железо, отличающийся тем,

что, с целью повышения степени сфероиди- зации графита и антифрикционных свойств чугуна при сохранении его прочностных свойств, он дополнительно содержит стронций при следующем соотношении компонентов, мас.%: углерод - 2,8-4,0; кремний - 1,5-3,0; марганец - 0,3-2,0; медь - 0,1-1,5; кальций - 0,03-0,10; магний - 0,03-0,08; фосфор - 0,1-0,3; церий - 0,01-0,10; стронций - 0,001-0,05; железо - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| Высокопрочный чугун | 1981 |

|

SU1010153A1 |

| АУСТЕНИТНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2006 |

|

RU2337170C2 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Антифрикционный чугун | 1990 |

|

SU1752819A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

Изобретение относится к металлургии, в частности к разработке составов чугунов с шаровидной формой графита для отливок, работающих в условиях трения. Сущность изобретения: в чугун, содержащий углерод, кремний, марганец, медь, кальций, магний, фосфор, церий и железо, вводят стронций при следующем соотношении компонентов, мас.%:углерод2,8-4,0; кремний 1,5-3,0; марганец 0,3-2,0; медь 0,1-1,5; кальций 0,03- 0,10; магний 0,03-0,08; фосфор 0,1-0,3; церий 0,01-0,10; стронций 0,001-0,05, железо остальное. Дополнительное введение Sr позволяет повысить степень сфероидизации графита и антифрикционных свойств чугуна при сохранении прочностных свойств. 1 табл. л 1C

Железо остальное.

| Антифрикционный чугун | 1981 |

|

SU1097702A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1982 |

|

SU1046319A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1979 |

|

SU815066A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1991-03-25—Подача