Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при изготовлении штампованных изделий из жаропрочных труд нодеформируемых сплавов со сквозным отверстием.

Известен способ изготовления кольцевых поковок преимущественно типа двубортных ступиц, заключающийся в предварительном получении полой поковки с перемычкой, буртом и облсем у другого торца, приложении усилия раздачи к торцу ступицы, прошивке перемычки и последующей обрезке об- лоя.

Недостаток известного способа заключается в образовании зон затрудненной деформации, возникающих при деформации перемычки на стадии окончательной штамповки, что вызывает увеличение удельных усилий.

Наиболе°е близким техническим решением, выбранным в качестве прототипа, является способ получения изделий с отверстием, включающий предварительную объемную штамповку и сквозную прошивку отверстия прошивнем (Брюханов А.И. Ковка и объемная штам- /повка. М.: Машиностроение, 1975, с. 238, рис. 208).

Существенные недостатки данного способа заключаются в том, что на стадии окончательной штамповки требуется перемещение значительного объема деформируемого металла из центра заготовки к периферии, что приводит к значительным растягивающим напряжениям по поверхности поковки, и образованию поверхностных трещин, а также низкая степень деформации в ступице поковки, что связано с образованием зон затрудненной деформации.

Х|

О00 Os

Кроме того данный способ непригоден для изготовления изделий из жаропрочных сплавов, поскольку перемычка при окончательной штамповке не выдержит необходимой степени дефор- мации. Эти обстоятельства обуславливают также образование поверхностных трещин и снижение стойкости штампов.Целью настоящего изобретения яв- ляется снижение энергоемкости процесса и повышение качества изделий путем исключения образования зон затрудненной деформации.

Поставленная цель достигается тем, что в способе получения изделий с отверстием, включающем предварительную объемную штамповку заготовки с образованием перемычки, окончательную объемную штамповку заготовки и сквозную прошивку отверстия, уда- пение перемычки производят перед окончательной штамповкой, причем диаметр отверстия определяется из соотношения: .

K

н

.2

П гп

Т.п

.

н„

3

н

гп

где Ог„ - внутренний диаметр ступицы

готовой поковки, мм; Нчр - высота ступицы предварительно-штампованной заготовки, мм;

К(0,96-1,18) - коэффициент заполнения отверстия. : Способ осуществляется следующим образом. Нагретые заготовки подвергают предварительной штамповке с образованием перемычки. Диаметр от- V верстия, исходя из высоты ступицы предварительно штампованной заготовки Нпр. высоты ступицы готовой поковки Нг.п внутреннего диаметра ступицы готовой поковки Dr.n и экспериментально полученного коэффициента за- полнения отверстия К, определяют по вышеуказанной формуле. Окончательную штамповку осуществляют после удаления перемычки и агрева заготовки. . , :У

Удаление перемыч кй перед окончательной штамповкой исключает перемещение значительного объема деформируемого металла из центральной части штампованной заготовки на периферию, чем уменьшаются растягивающие напряжения на поверхности поковки. Данное обстоятельство способствует повышению качества поковок за счет

уменьшения поверхностных трещин. После удаления перемычки, на стадии окончательной штамповки слои металла из зоны ступицы перемещаются к центру поковки, тем самым увеличивая зону смещенного объема, за счет чего повышается степень деформации поковки. Данное обстоятельство непосредственно влияет на качество изделий, увеличивая уровень механических свойств на ступице. Соотношение

,2

Ц

отв

К. °г.г,Н

-HV

ЈЈЈ-™

Н

P.J

Нг. п

регламентирует диаметр отверстия удаляемой перемычки перед окончательной штамповкой. В практических условиях производства устанавливают такие пределы величины отверстия, в которых оно эффективно действует.Пределы по данному соотношению устанавливает коэффициент К, который равен (0,96-1,18). Запредельные значения коэффициента, по которым определяют величину заполнения отверстия, не обеспечивают эффективности процесса на стадии окончательной штамповки.

Значение ,9б соответствует за-, полнению отверстия на стадии окончательной штамповки на 98%, а значение ,18 обеспечивает заполнение отверстия на 79&.

Значение, коэффициентов К(0,9б- 1,18) выведено эмпирически и подтверждено экспериментально.

В процессе окончательной штамповки отверстие в изделии не должно полностью заполняться штампуемым металлом, так как при доШтэмповке резко возрастает удельное усилие.

При коэффициенте К 0,96 в процессе окончательной штамповки отверстие еще до окончания процесса полностью заполнится деформируемым металлом и для окончания процесса потребуется увеличение усилия, что приводит к образованию поверхностных трещин и не всегда возможно из-за ограниченной мощности оборудования.

При коэффициенте К 1,18 в процессе деформации ступица готовой поковки не заполняется из-за недостатка металла в этой зоне.

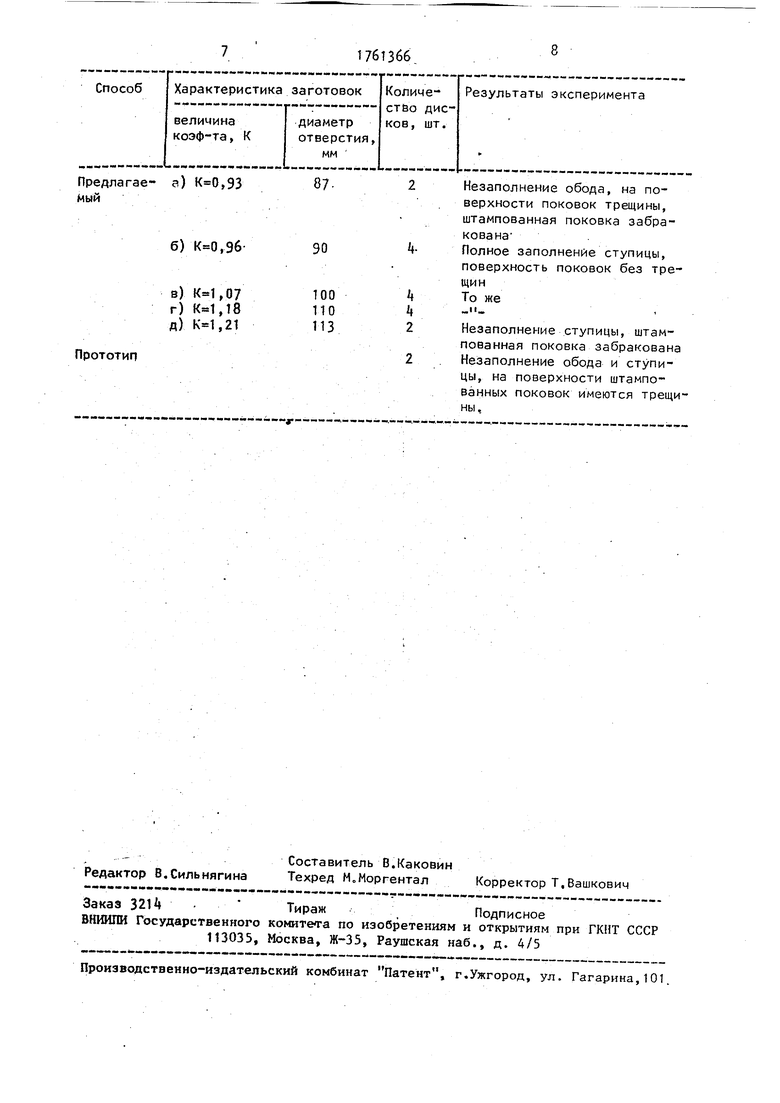

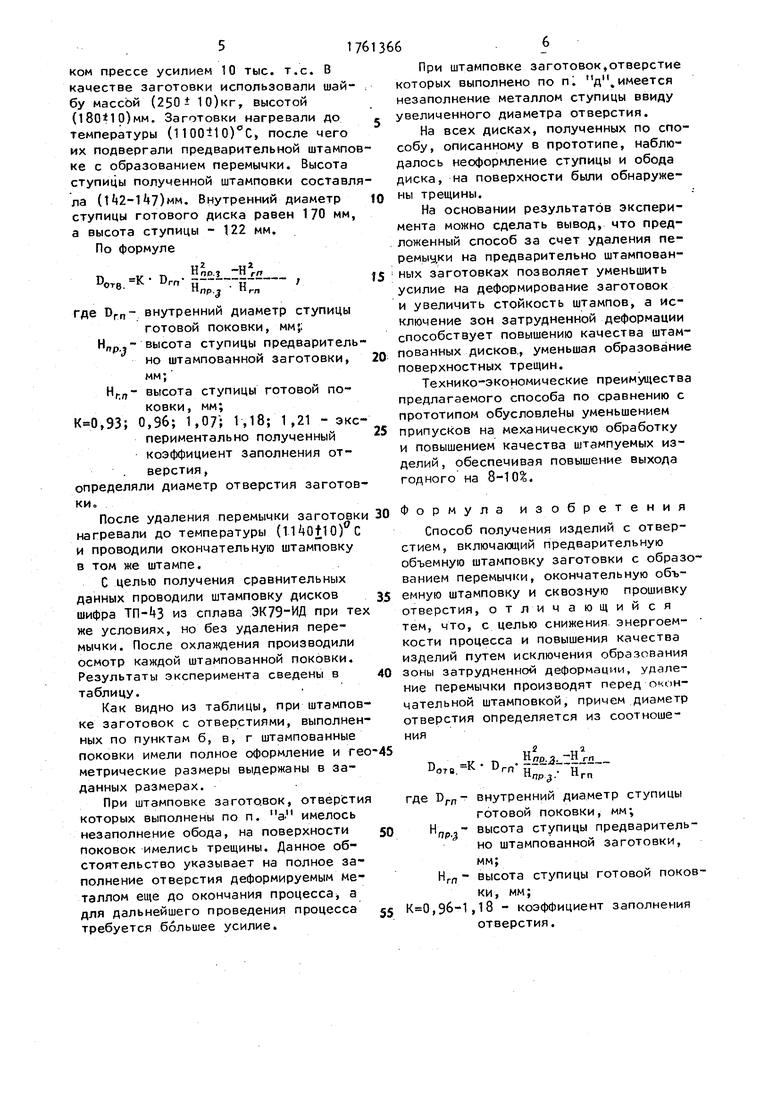

При м ер. Проводилась штамповка 18 дисков шифра и3 никелевого сплава ЭК79-ИД на гидравлическом прессе усилием 10 тыс. т.е. В качестве заготовки использовали шайбу массой (250 10)кг, высотой ()мм. Заготовки нагревали до температуры (1100ИО)°С после чего их подвергали предварительной штампоке с образованием перемычки. Высота ступицы полученной штамповки составлла (Н2-147)мм. Внутренний диаметр ступицы готового диска равен 170 мм, а высота ступицы - 122 мм. По формуле

и2 и п п по j п гп Urn . .. ;

Dore K

Н

ПРЗ

н

пр.3

Нг.п

где Drn- внутренний диаметр ступицы готовой поковки, мм;, высота ступицы предварительно штампованной заготовки, мм;

высота ступицы готовой поковки, мм;

,93; 0,96; 1,07; 1,18; 1,21 -экспериментально полученный коэффициент заполнения отверстия,

определяли диаметр отверстия ЗаГОТОВ- КИ

После удаления перемычки заготовки нагревали до температуры {H40t10)°C и проводили окончательную штамповку в том же штампе,

С целью получения сравнительных данных проводили штамповку дисков шифра из сплава ЭК79-ИД при тех же условиях, но без удаления перемычки. После охлаждения производили осмотр каждой штампованной поковки. Результаты эксперимента сведены в таблицу.

Как видно из таблицы, при штамповке заготовок с отверстиями, выполненных по пунктам б, в, г штампованные поковки имели полное оформление и гео метрические размеры выдержаны в заданных размерах.

При штамповке заготовок, отверстия которых выполнены по п. а- имелось незаполнение обода, на поверхности поковок имелись трещины. Данное обстоятельство указывает на полное заполнение отверстия деформируемым Металлом еще до окончания процесса, а для дальнейшего проведения процесса требуется большее усилие.

, вя10

s

20

25

-

7613666

При штамповке заготовок,отверстие которых выполнено по п. д.имеется незаполнение металлом ступицы ввиду увеличенного диаметра отверстия.

На всех дисках, полученных по способу, описанному в прототипе, наблюдалось неоформление ступицы и обода диска, на поверхности были обнаружены трещины.

На основании результатов эксперимента можно сделать вывод, что предложенный способ за счет удаления пе- ремыуки на предварительно штампованных заготовках позволяет уменьшить усилие на деформирование заготовок и увеличить стойкость штампов, а исключение зон затрудненной деформации способствует повышению качества штампованных дисков, уменьшая образование поверхностных трещин.

Технико-экономические преимущества предлагаемого способа по сравнению с прототипом обусловлены уменьшением припусков на механическую обработку и повышением качества штампуемых изделий , обеспечивая повышение выхода годного на 8-10%.

Формула изобретения

Способ получения изделий с отверстием, включающий предварительную объемную штамповку заготовки с образванием перемычки, окончательную объемную штамповку и сквозную прошивку отверстия, отличающийся тем, что, с целью снижения энергоемкости процесса и повышения качества изделий путем исключения образования зоны затрудненной деформации, удаление перемычки производят перед окончательной штамповкой, причем диаметр отверстия определяется из соотношения

Dm

DOTB K

.ГЛ

н

1РЗ

н,

внутренний диаметр ступицы готовой поковки, мм; высота ступицы предварительно штампованной заготовки, мм;

высота ступицы готовой поковки, мм;

18 - коэффициент заполнения отверстия.

Предлагав- а) ,93 Мый

87б) ,96

90

в),07

г)К«1,18

д)К-1,21

ТОО 110 113

Незаполнение обода, на поверхности поковок трещины, штампованная поковка забракована

Полное заполнение ступицы,

поверхность поковок без трещин

То же «.«I.

Незаполнение ступицы, штампованная поковка забракована

Незаполнение обода и ступицы, на поверхности штампованных поковок имеются трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК | 1995 |

|

RU2076013C1 |

| Способ изготовления кольцевых поковок | 1991 |

|

SU1780913A1 |

| Способ изготовления кольцевых поковок | 1987 |

|

SU1433611A1 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК КОЛЕС | 2013 |

|

RU2548844C1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1630867A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

Использование: обработка металлов давлением, технология изготовления штампованных изделий из жаропрочных сплавов со сквозным отверстием. Сущность изобретения: нагретые заготовки подвергают предварительной штамповке с образованием перемычки. Диаметр намечаемого под прошивку отверстия рассчитывают по формуле. Перемычку удаляют. После нагрева проводят окончательную штамповку в том же штампе. 1 табл.

| А.И.Брюханов Ковка и объемная штамповка, М., Машиностроение, 1975, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1992-09-15—Публикация

1990-12-11—Подача