Изобретение относится к машиностроению и может быть использовано для механической обработки глубоких и точных отверстий.

Известна борштанга для обработки глубоких отверстий, корпус которой выполнен по меньшей мере из двух концентрично расположенных с зазором металлических труб, жестко связанных между собой с обоих концов. В полости между трубами установлена дополнительная труба с продольной про- резыо, жестко связанная с концами труб, противоположными режущему инструменту. На этих концах установлен кольцевой поршень для создания дополнительного давления в вязкоупругом материале.

Недостатком известной борштанги является небольшой порог виброустойчивости и невысокая изгибная поперечная жесткость.

Наиболее близким по технической сущности и принятым за прототип является инструмент для обработки глубоких отверстий, выполненный в виде двух расположенных одна в другой-труб, предварительно напрягаемых силами упругой крутильной деформации посредством винтовой пары, состоящей из коронки с резьбой и резьбовой втулки.

Недостатком данной конструкции является то, что при работе инструмента не происходит поглощения энергии изгибных колебаний и не используется энергия упругого деформирования от сил резания. Это не позволяет интенсифицировать режимы резания и тем самым повысить производительность обработки.

Целью изобретения является повышение виброустойчивости за счет создания осевой растягивающей силы.

Указанная цель достигается тем, что в борштанге, содержащей корпус, выполненный в виде двух концентричных труб, жестко связанных между собой по концам, и

О

1

е

VI

Os

СА) 00 О

резец, одна из труб выполнена из углепластика или боропластика, армированного под углом 22...27° к образующей, при этом геометрические размеры радиального сечения труб выбираются из соотношения

d2.

d2

5...7,

где ti, т.2 - толщина стенок металлической и армированной труб;

di, d2 - средние диаметры металлической и армированной труб.

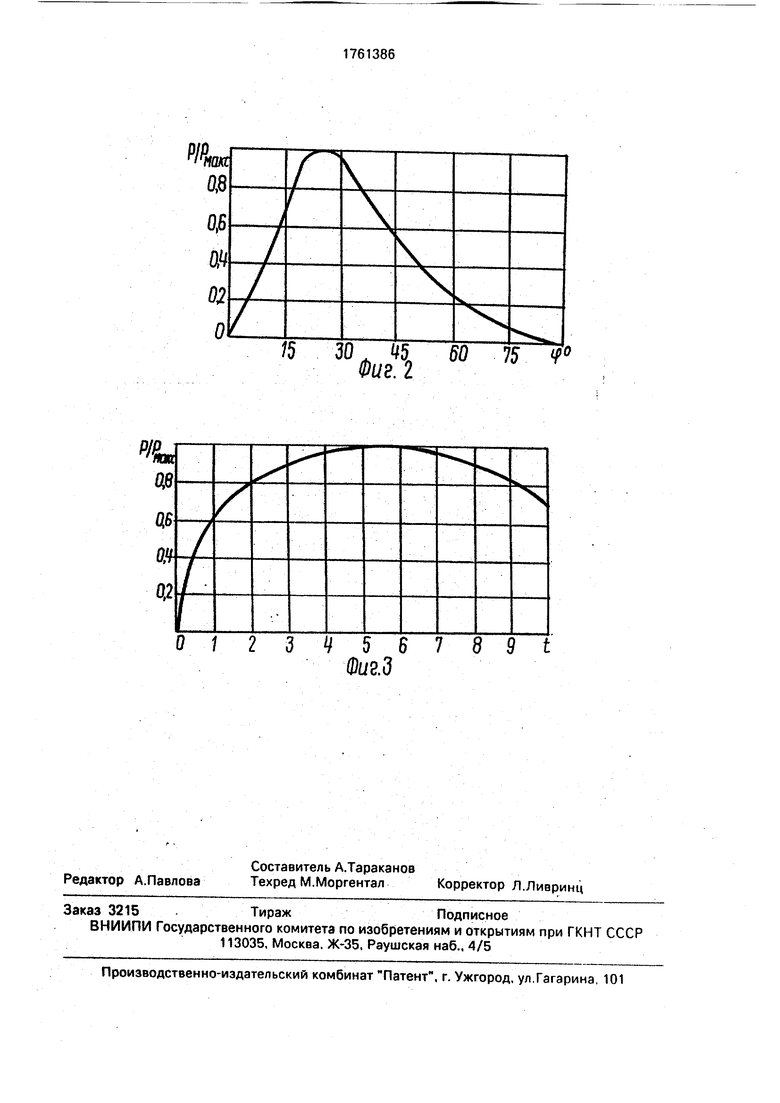

На фиг.1 изображен общий вид борш- танги; на фиг.2 - график зависимости осевой растягивающей силы, действующей на борштангу со стороны армированной трубы от угла армирования; на фиг.З - зависимость этой силы от относительной толщины.

Корпус борштанги содержит металлическую трубу 1, жестко связанную с ней по концам армированную трубу 2, выполненную из углепластика или боропЛастика. Угол между образующей и направлением армирования направлен в сторону рабочего вращения борштанги. В этом случае крутящий момент от сил резания, частично передающийся на армированную трубу, приводит к ее удлинению, и следовательно, растяжению металлической трубы. В свою очередь это повышает виброустойчивость и продольную жесткость борштанги.

Осевые деформации труб 1 м 2 соответственно определяются по формуле

Fi JTdi ti: Fa Яб2 t2 - площади поперечных сечений труб 1 и 2;

di, - средние диаметры труб 1 и 2; ti, t2 толщина труб 1 H2;Ei,Gi -модуль упругости и модуль сдвига материала трубы 1;

Е2. G2 - осевой модуль упругости и модуль сдвига при кручении материала трубы 2;

А2 - коэффициент влияния материала трубы 2, характеризующий осевое деформирование при кручении.

Для того, чтобы при кручении борштанги армирования труба 2 растягивала трубу 1, коэффициент влияния должен быть О, что достигается соответствующим направлением армирования.

Осевая сила Р определяется из системы уравнений

ei е2 ; yi YI(3)

С учетом (1) и (2)

25 Р

М А2

GI л J9 f ( 1 + 1 4- 1 1 А 1 М J1 J2U Е, Р1 E2 F2 GI Jl 432 J2 J2 E2 J

30

(4)

Из условия обеспечения максимума осевой силы

35

d P d t2

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Борштанга для обработки глубоких отверстий | 1989 |

|

SU1688986A1 |

| Борштанга для обработки глубоких отверстий | 1987 |

|

SU1493388A1 |

| Способ обработки глубоких отверстий и устройство для его осуществления | 1987 |

|

SU1593788A1 |

| Борштанга для обработки глубоких отверстий | 1980 |

|

SU984700A2 |

| Расточная оправка | 1986 |

|

SU1366305A1 |

| Стенд для измерения статических и динамических характеристик инструмента в процессе механической обработки | 1981 |

|

SU975333A1 |

| Подшипниковый узел | 1990 |

|

SU1760203A1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1521536A2 |

| СПОСОБ СВЕРЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2369478C1 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2007 |

|

RU2350757C1 |

Использование: машиностроение, обработка металлов резанием при изготовлении глубоких точных отверстий. Сущность изобретения: выполнение борштанги из двух, жестко связанных про концам труб 1, 2, одна из котооых выполнена из углепластика или боропластика, армированного под углом 22-27° к образующей, а геометрические размеры радиального сечения труб выбираются из определенного соотношения. Угол между образующей и направлением армирования направлен в сторону рабочего вращения борштанги. В этом случае крутящий момент от сил резания, частично передающийся на армированную трубу, приводит к ее удлинению и, следовательно, растяжению неармированной трубы, что повышает виброустойчивость и продольную жесткость борштанги. 3 ил.

РГ

Аа m

т

(1)

J2

Сдвиговые деформации труб 1 и 2 соответственно определяются по формулам

М - m GFTT

n rJV+A2ir Ga J2 F2

где Р - осевая сила взаимодействия труб;

М - крутящий момент от сил резания;

m - часть крутящего момента, воспринимаемая армированной трубой;55

Ji - di ; J2 21 t2 2 полярный момент инерции поперечных сечений труб 1и2;

находится толщина армированной трубы

«-« (Ј

Ch,2 EiGi d2 Ј2 G2

Оптимальное значение относительной. 45 толщины армированной трубы

V

50

t- EiGi Л

t p f r-A2EiGi (5)

E2G2

зависит только от упругих характеристик материалов труб. Наиболее эффективно использование в армированных трубах материалов с высокой степенью анизотропии и модулем упругости в направлении армирования, таких как углепластик или боропла- стик. Именно они обеспечивают наибольшее значение растягивающей силы взаимодействия труб при кручении от сил

резания. Для таких материалов оптимальный угол армирования 22.„27°.

Зависимость относительной силы Р от угла армирования р при оптимальной толщине армированной трубы из углепластика (фиг.2) построена с использованием формулы (3). При р 22°, например р 0, осевая сила равна нулю, т.к. А2 0. При р 22° и р 27° осевая сила незначительно отличается от максимальной Р РМах 0,98. Максимальное значение силы Р Рмах достигается в диапазоне углов 22-27°, например, для уг- лепластиковой трубы это угол р 25°. При phi 27°, например р 45°, Р 0,4 Рмах, т.е. осевая сила в 2,5 раза ниже максимально достижимой, а виброустойчивость и поперечная жесткость борштанги невелика.

Для углепластика или боропластика с углом армирования 22...27° оптимальная относительная толщина (5) лежит в диапазоне t 5...7. При этом материал неармированной трубы - сталь. Для обоснования выбора диапазона геометрических размеров труб на фиг.З представлен график зависимости отношения осевой силы Р к ее максимальному значению Рмах от параметра t, вычисленной по формуле (1). При соотношении t 5 нижнего предела диапазона, например t 0,5, осевая сила взаимодействия труб незначительна и меньше максимально возможной в 2 раза При t 5 и t 7, Р 0.98 Рмах, т.е. потери величины осевой силы незначительны. Максимальное значение Р - Рмах достигается в диапазоне t 5...7, например, для композиционного материала со степенью анизотропии Ец/Ei 30 и оптимальным углом армирования 25°, оптимальное значение, вычисленное по формуле (5), t 5,3. Здесь Еи иЕ| - модули упругости в направлении армирования и в поперечном направлении.

При t 7, например, t 10 осевая сила в 2 раза ниже максимально возможной.

Таким образом в диапазоне

t 5...7

0

5

0

5

0

обеспечивается наивысшая эффективность предлагаемого устройства.

Борштанга работает следующим образом.

При обработке на резец 3 действует сила резания, которая создает крутящий момент. Крутящий момент частично передается на армированную трубу 2 и растягивает ее. При взаимодействии ее с трубой 1, на последнюю передается осевая растягивающая сила, которая увеличивает виброустойчивость и поперечную жесткость борштанги. В связи с этим появляется возможность интенсификации режимов резания и повышения производительности обработки.

Изобретение позволит по сравнению с прототипом повысить виброустойчивость на 30...35% за счет создания осевой растягивающей силы.

Формула изобретения

Борштанга, содержащая корпус, выполненный в виде двух концентричных труб, жестко связанных между собой по концам, и резец, отличающаяся тем, что, с целью повышения виброустойчивости путем создания осевой растягивающей силы, одна из труб выполнена из углепластика или боропластика, армированного под углом 22...27° к образующей, при этом геометрические размеры радиального сечения труб выбираются из соотношения

35

t2 d

ti -ol

4-5..J.

где ti - толщина стенки неармированной трубы;

di - средний диаметр неармированной трубы;

t2 - топщина стенки армированной трубы;

d2 - средний диаметр армированной трубы.

ВД

та

К

/5 30 . Ц5 60 75 Фиг. 2

О 1 2 3 4 5 В 1 В 9 t

te.3

К

| Инструмент для обработки отверстий | 1974 |

|

SU525504A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1992-09-15—Публикация

1989-12-08—Подача