fee

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентации резьбовых шпилек | 1989 |

|

SU1701481A1 |

| Устройство для автоматического ориентирования резьбовых деталей | 1980 |

|

SU891335A1 |

| ЗАХВАТ МАНИПУЛЯТОРА | 2001 |

|

RU2207246C1 |

| Устройство для сборки соединений | 1988 |

|

SU1689009A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| Устройство для сборки втулок цилиндров тяжелых дизелей | 1983 |

|

SU1184639A1 |

| Устройство для установки пружинных контактов в гнезда колодки соединителя | 1990 |

|

SU1725303A1 |

| ДРОТИК ДЛЯ ОТСЕЧКИ КОНЕЧНОГО КОНВЕРТЕРНОГО ШЛАКА ОТ МЕТАЛЛА, СПОСОБ ЕГО СБОРКИ И СИСТЕМА ОТСЕЧКИ КОНЕЧНОГО КОНВЕРТЕРНОГО ШЛАКА | 2023 |

|

RU2818063C1 |

| Устройство для автоматической сборки деталей | 1990 |

|

SU1722773A1 |

| Устройство для контроля резьбы резьбовыми калибрами | 1987 |

|

SU1527470A1 |

Игпогьчов ние для контроч i орментд и выда1 и резчбпиых детатеи типа пи ICK требуемые концам с peai бзгчи разного шага диаметра и Сушноьт ЮНИР устройство п - -атепь 3 средство контроля ч датчик 1 скрблено Ч|поым c.jeiCTBC M кгмтроля с датчиком 11 лсс полгчг нным опп зитно г епуому Пита te ib 3 ьтчновлен г -пзгю иогтью поворота Кахпое о ргля рь полнено в РИ46 nc bf oioro t ari 6n ГО ч ( ч, п ore о переме иР овленно и эшенич

Изобретение относится к механизации и автоматизации сборочных процессов и мечет быть мсгользоззно длч коптоолч, оргсстяцип и выдачи резьбовых ти- rici требуемым концом с резьбами шзгэ диаметра и длины

Целью изобретен1- пвпяетгя оасшире- мие технологических возможностей устройства за счет комплексной проверки резьоы по тагу ДИЭМРТОУ и длине

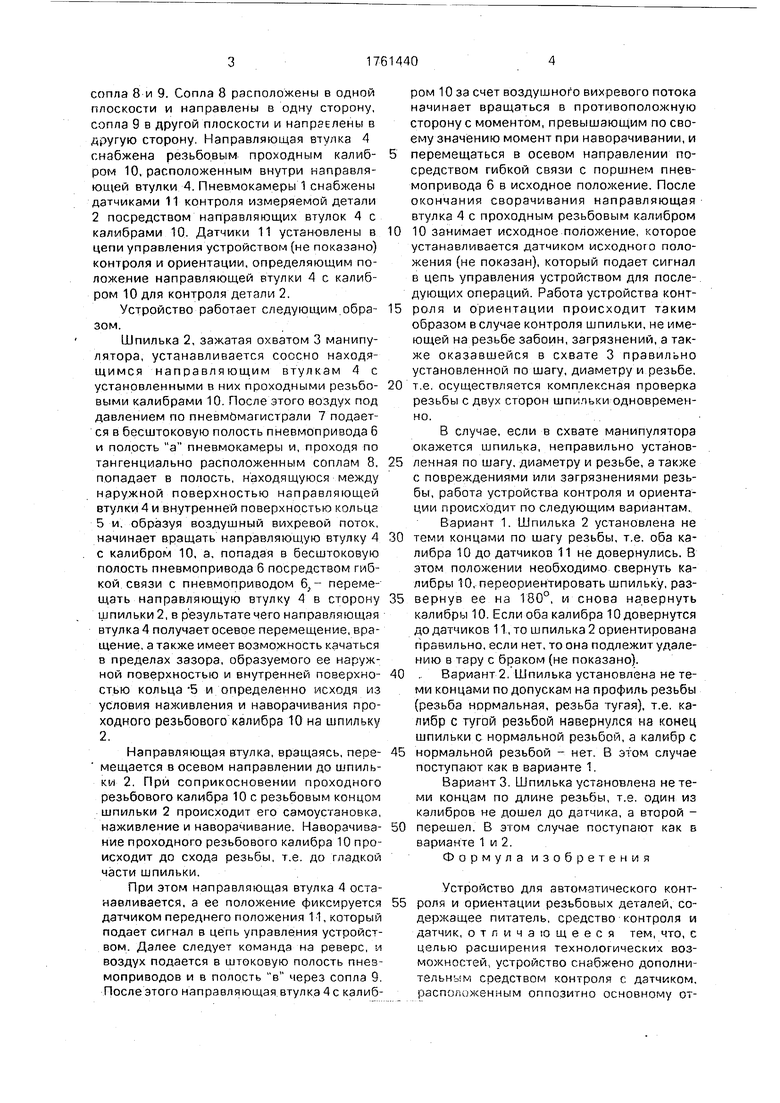

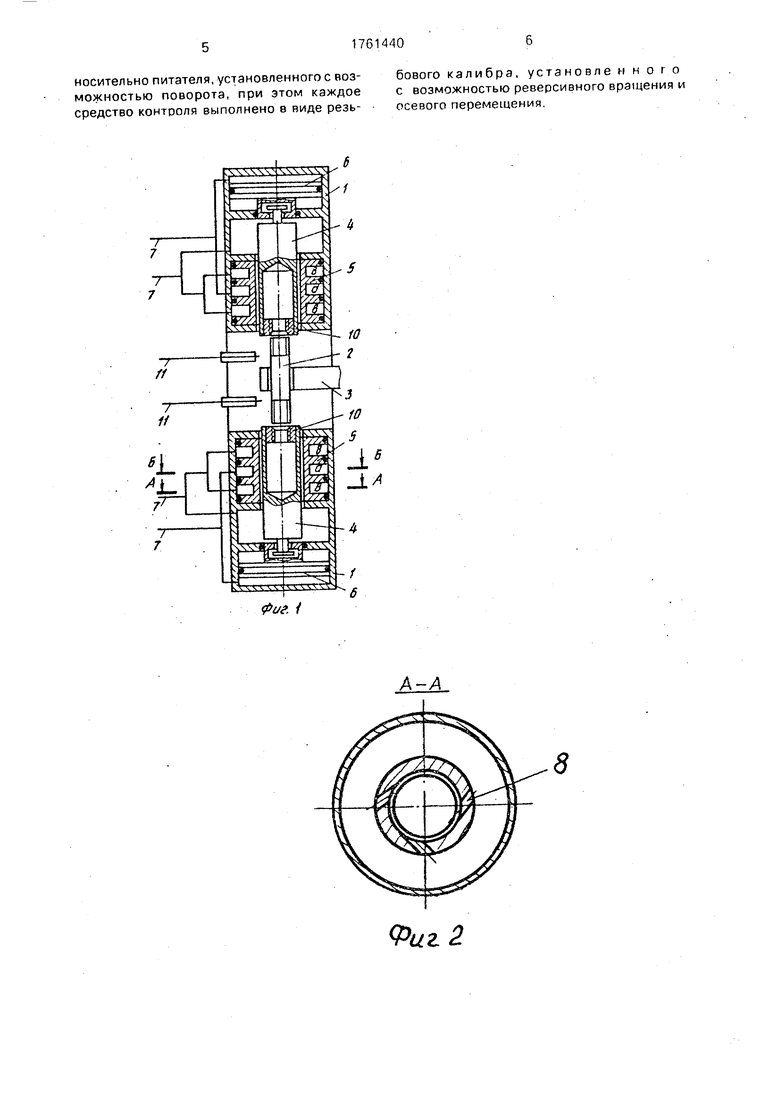

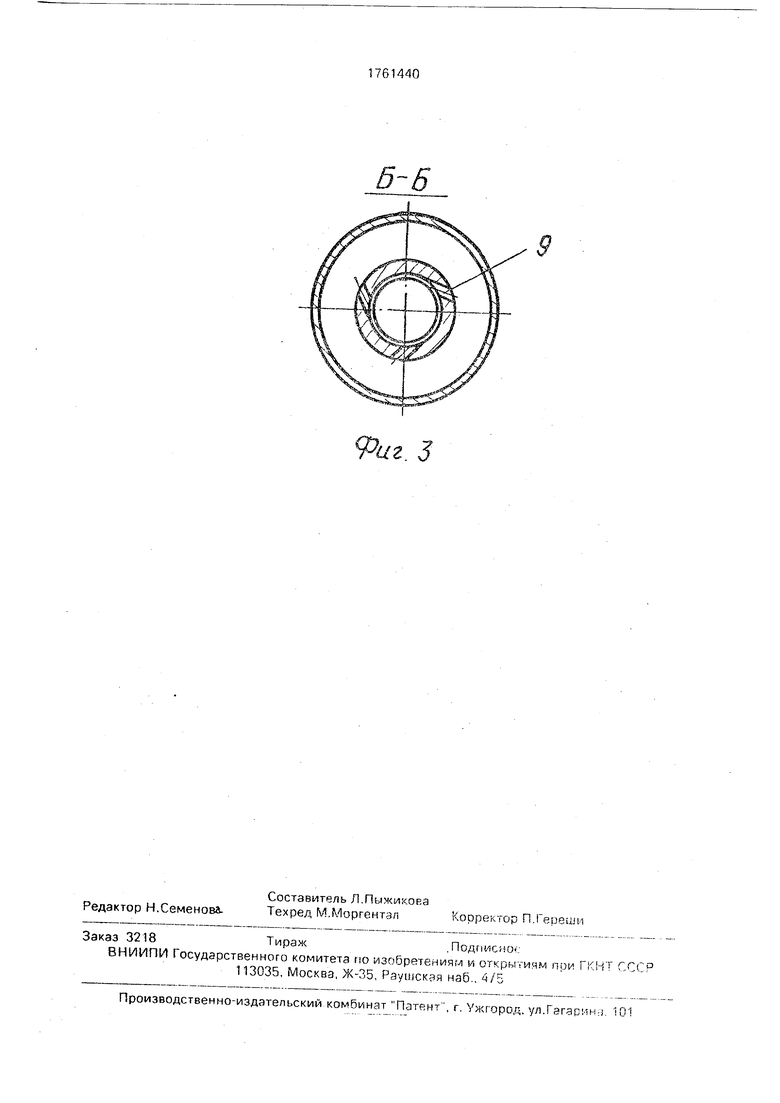

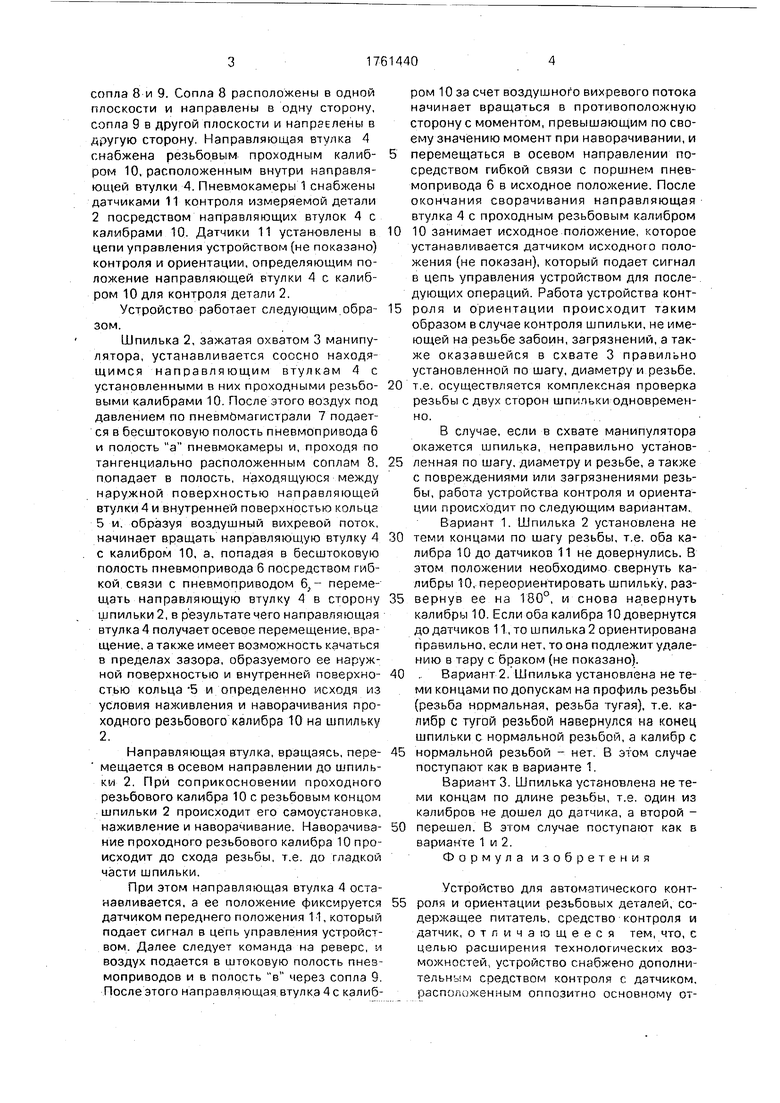

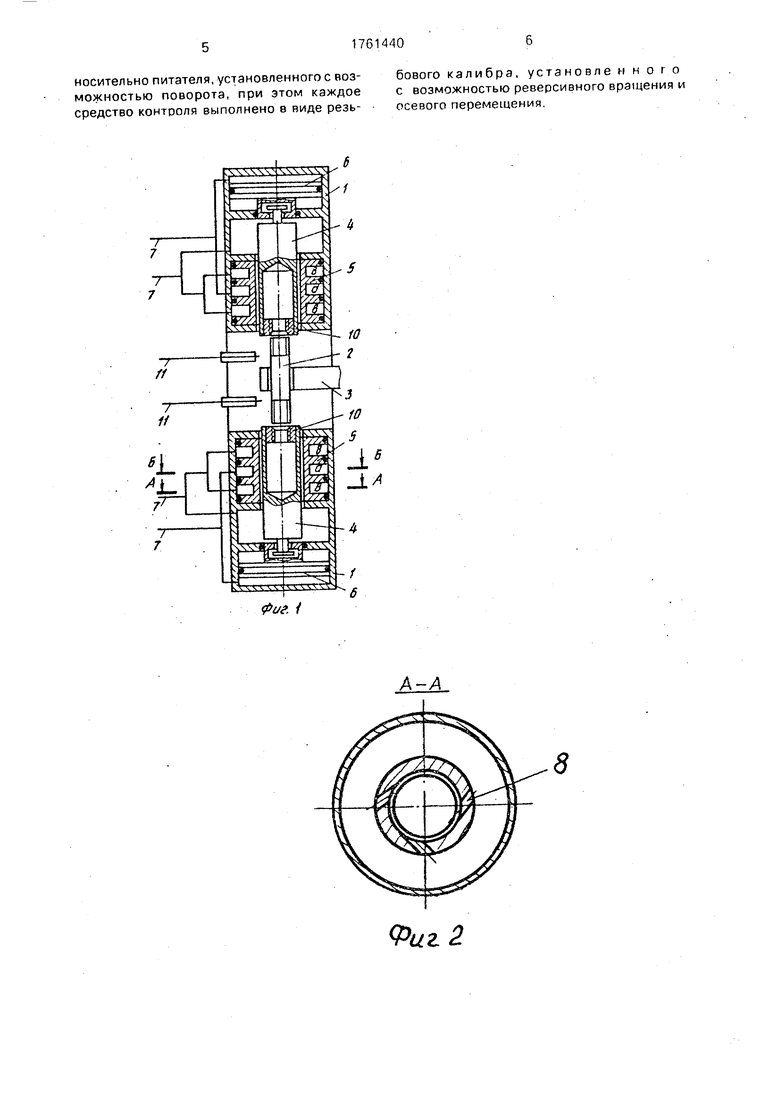

Hd биг 1 дан общий ы д /стройС(83 на фиг 2 - сечение на фиг 1 на Фиг 3 - сечение Б-Б нз фиг 1

Устройство состоит из двух пневмока- мер 1 расположенных ча одной оси с деталью (шпилькой) 2 зажатой питателем, выполненным в виде схва га 3 манипулятора (не почазан), имеющим возможность поворота на 180° для ориентаиии шпильки В

к ,дцои п. б мокамерг 1 vcTa iOBieho конт- poijiioe средство в i .до НС.ПРЧР юшси ртуг 1 л . i r ,три тццр Ь с j,- ром ccet печив ГОР, и с тачог уог ноги тел о детали 7 ( о-чожычтьп гоперемеиде ijппгррдс i pif

п.чевмоприьода 6 связзнчого i пси гибкой связью и взаимоле к тоу пщ°и сь( и кар/ч- ной по ерхностид с внутоеньен па ерх-ю пью опьцс 5 посрод -тв., г1 Bi ре- 5 потока с BOC ioxHOCTLn в rrn г обратном направлении та с (т позду З, одаззе юго по пнев д° 1эг1 п рдл - 7 Пп1

Ч П GHI ) . i 1И 4Ji 4U3Jr //

направляю1Ц и 1 4 о прчпом idrpaR e- нии MeHbLje МОГ РНТЭ г пр вращении неправтяюиши втулка f в обратном направлении цо 5/л е 3 генци- эльнс paci-iO owe4i i r на тть ых уровня

сопла 8 и 9. Сопла 8 расположены в одной плоскости и направлены в одну сторону, сопла 9 в другой плоскости и напраелены в другую сторону. Направляющая втулка 4 снабжена резьбовым проходным калибром 10, расположенным внутри направляющей втулки 4. Пневмокамеры 1 снабжены датчиками 11 контроля измеряемой детали 2 посредством направляющих втулок 4 с калибрами 10. Датчики 11 установлены в цепи управления устройством (не показано) контроля и ориентации, определяющим положение направляющей втулки 4 с калибром 10 для контроля детали 2.

Устройство работает следующим образом.

Шпилька 2, зажатая охватом 3 манипулятора, устанавливается соосно находящимся направляющим втулкам 4 с установленными в них проходными резьбовыми калибрами 10. После этого воздух под давлением по пневмомагистрзли 7 подается в бесштоковую полость пневмопривода 6 и полость а пневмокамеры и, проходя по тангенциально расположенным соплам 8, попадает в полость, находящуюся между наружной поверхностью направляющей втулки 4 и внутренней поверхностью кольца 5 и. образуя воздушный вихревой поток, начинает вращать направляющую втулку 4 с калибром 10, а, попадая в бесштоковую полость пневмопривода 6 посредством гибкой связи с пневмоприводом перемещать направляющую втулку 4 в сторону шпильки 2, в результате чего направляющая втулка 4 получает осевое перемещение, вращение, а также имеет возможность качаться в пределах зазора, образуемого ее наружной поверхностью и внутренней поверхностью кольца -5 и определенно исходя из условия наживления и наворачивания проходного резьбового калибра 10 на шпильку 2,

Направляющая втулка, вращаясь, перемещается в осевом направлении до шпильки 2. При соприкосновении проходного резьбового калибра 10с резьбовым концом шпильки 2 происходит его самоустановка, наживление и наворачивание. Наворачива- ние проходного резьбового калибра 10 происходит до схода резьбы, т.е. до гладкой части шпильки.

При этом направляющая втулка 4 останавливается, а ее положение фиксируется датчиком переднего положения 11, который подает сигнал в цепь управления устройством. Далее следует команда на реверс, и воздух подается в штоковую полость пневмоприводов и в полость в через сопла 9. После этого направляющая втулка 4 с калибром 10 за счет воздушного вихревого потока начинает вращаться в противоположную сторону с моментом, превышающим по своему значению момент при наворачивании, и

перемещаться в осевом направлении посредством гибкой связи с поршнем пневмопривода 6 в исходное положение. После окончания сворачивания направляющая втулка 4 с проходным резьбовым калибром

0 10 занимает исходное положение, которое устанавливается датчиком исходного положения (не показан), который подает сигнал в цепь управления устройством для последующих операций. Работа устройства конт5 роля и ориентации происходит таким образом в случае контроля шпильки, не имеющей на резьбе забоин, загрязнений, а также оказавшейся в схвате 3 правильно установленной по шагу, диаметру и резьбе,

0 т.е. осуществляется комплексная проверка резьбы с двух сторон шпитьки одновременно.

В случае, если в схвате манипулятора окажется шпилька, неправильно установ5 ленная по шагу, диаметру и резьбе, а также с повреждениями или загрязнениями резьбы, работа устройства контроля и ориентации происходит по следующим вариантам. Вариант 1. Шпилька 2 установлена не

0 теми концами по шагу резьбы, т.е. оба калибра 10 до датчиков 11 не довернулись. В этом положении необходимо свернуть калибры 10, переориентировать шпильку, раз5 вернув ее на 180°, и снова навернуть калибры 10. Если оба калибра 10 довернутся до датчиков 11, то шпилька 2 ориентирована правильно, если нет, то она подлежит удалению в тару с браком (не показано).

0 . Вариант 2. Шпилька установлена не теми концами по допускам на профиль резьбы (резьба нормальная, резьба тугая), т.е. калибр с тугой резьбой навернулся на конец шпильки с нормальной резьбой, а калибр с

5 нормальной резьбой - нет. В этом случае поступают как в варианте 1.

Вариант 3. Шпилька установлена не теми концам по длине резьбы, т.е. один из калибров не дошел до датчика, а второй 0 перешел. В этом случае поступают как в варианте 1 и 2.

Формула изобретения

Устройство для автоматического конт- 5 роля и ориентации резьбовых деталей, содержащее питатель, средство контроля и датчик, отличающееся тем, что, с целью расширения технологических возможностей устройство снабжено дополнительным средством контроля с. датчиком, расположенным оппозитно основному относительно питателя, установленного с возможностью поворота, при этом каждое средство контроля выполнено в виде резьбового калибра, установле и н о г о с возможностью реверсивного вращения и осевого перемещения.

Фиг. 2

Авторы

Даты

1992-09-15—Публикация

1989-08-22—Подача