(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ОРИЕНТИРОВАНИЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического ориентирования резьбовых деталей | 1986 |

|

SU1431914A1 |

| Устройство для автоматического ориентирования резьбовых деталей | 1987 |

|

SU1496986A1 |

| Устройство для ориентации деталей | 1989 |

|

SU1710289A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Устройство для автоматической ориентации резьбовых деталей | 1979 |

|

SU870069A1 |

| Устройство для ориентации резьбовых деталей | 1985 |

|

SU1247236A1 |

| Устройство для ориентации цилиндри-чЕСКиХ дЕТАлЕй | 1979 |

|

SU823076A1 |

| Устройство для автоматической ориентации резьбовых деталей | 1982 |

|

SU1021563A2 |

| Устройство для автоматической ориентации резьбовых деталей | 1982 |

|

SU1020204A2 |

| Устройство для ориентации резьбовых шпилек | 1977 |

|

SU653085A2 |

I

Изобретение относится к станкостроению и может быть использовано для ориентирования и выдачи резьбовых шпилек требуемым концом с резьбами разного шага.

Известно устройство для автоматического ориентирования резьбовых деталей, содержашее средство контроля резьбового элемента детали, лотки для загрузки и выгрузки деталей.

Автоматическое ориентирование шпилек осуществляется с помощью вращающихся резьбовых роликов, обеспечивающих при контакте с резьбой шпильки осевое перемещение и выпадание ее в выходной лоток требуемым концом 1.

Однако необходимость согласования резьбовых профилей вращающихся роликов и шпильки, свободно расположенной в зоне ориентирования, ограничивает скорость вращения роликов и снижает производительность устройства.

Цель изобретения - повыщение производительности и упрощение устройства.

Поставленная цель достигается тем, что средство контроля выполнено в виде камеры, снабженной направляющей втулкой, соединенной с лотком для загрузки деталей,преимущественно шпилек, имеющих на концах резьбу разного шага, и кольцом с тангенциально расположенными соплами.

Причем кольцо выполнено сменным, а отверстия сопел кольца расположены по винтовой линии, угол подъема которой соответствует углу подъема винтовой линии резьбового элемента.

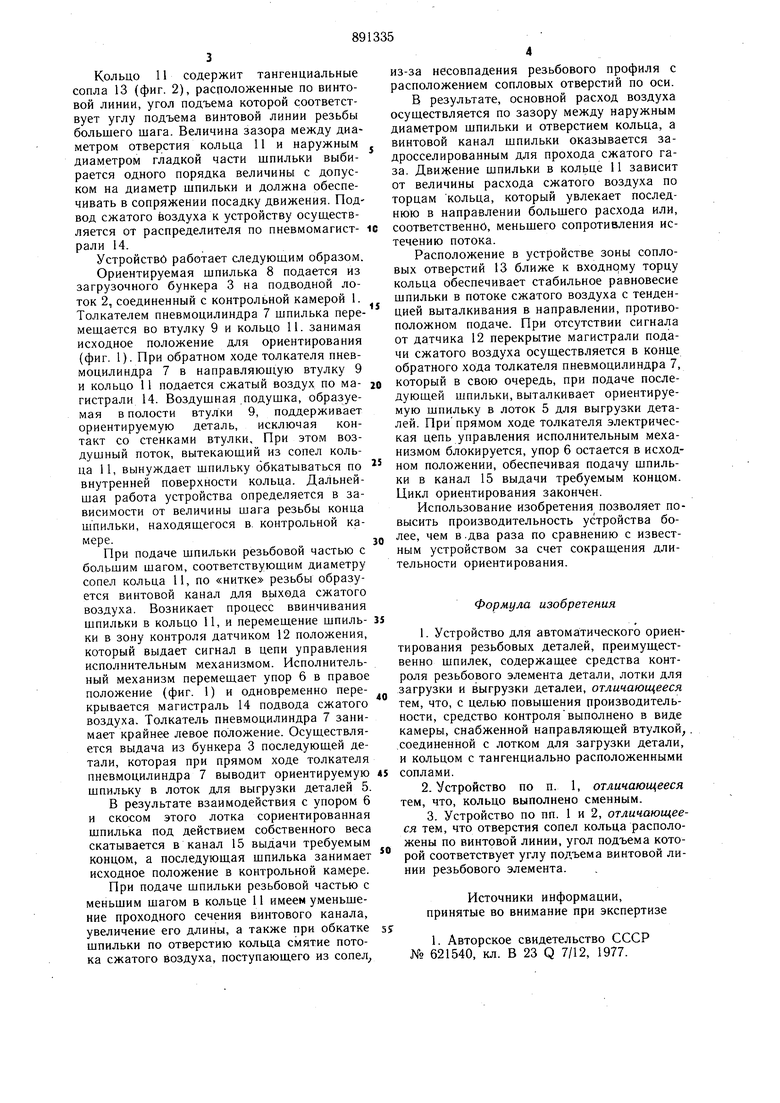

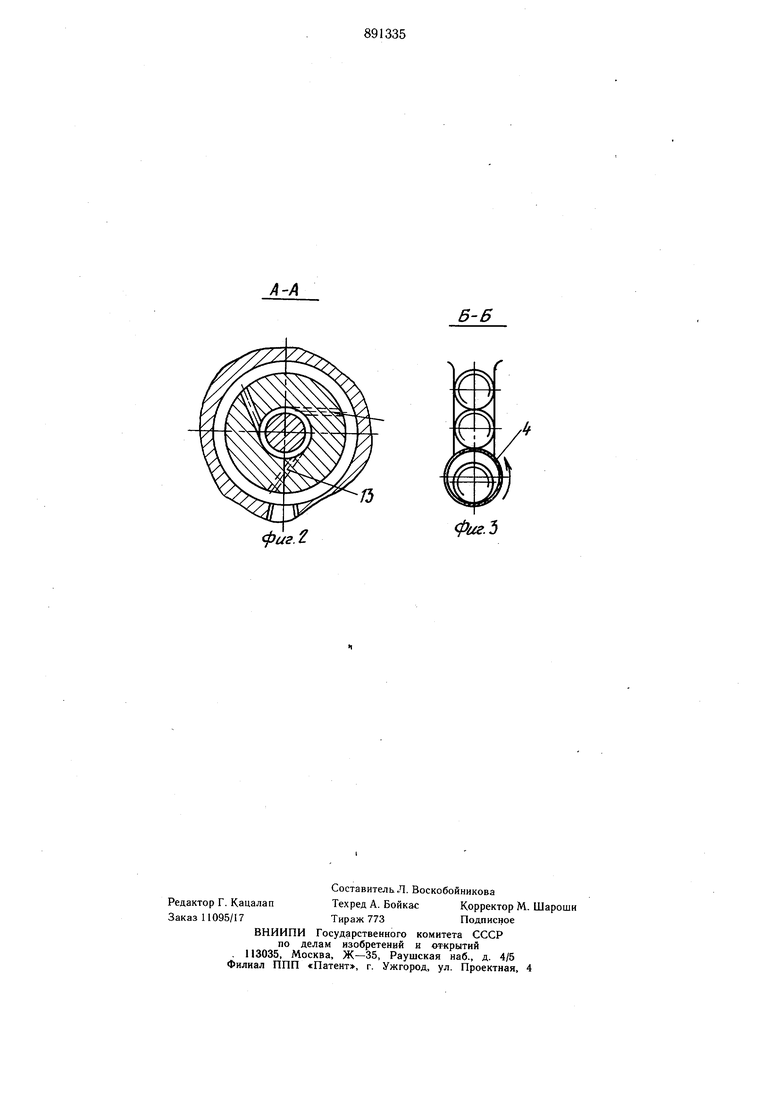

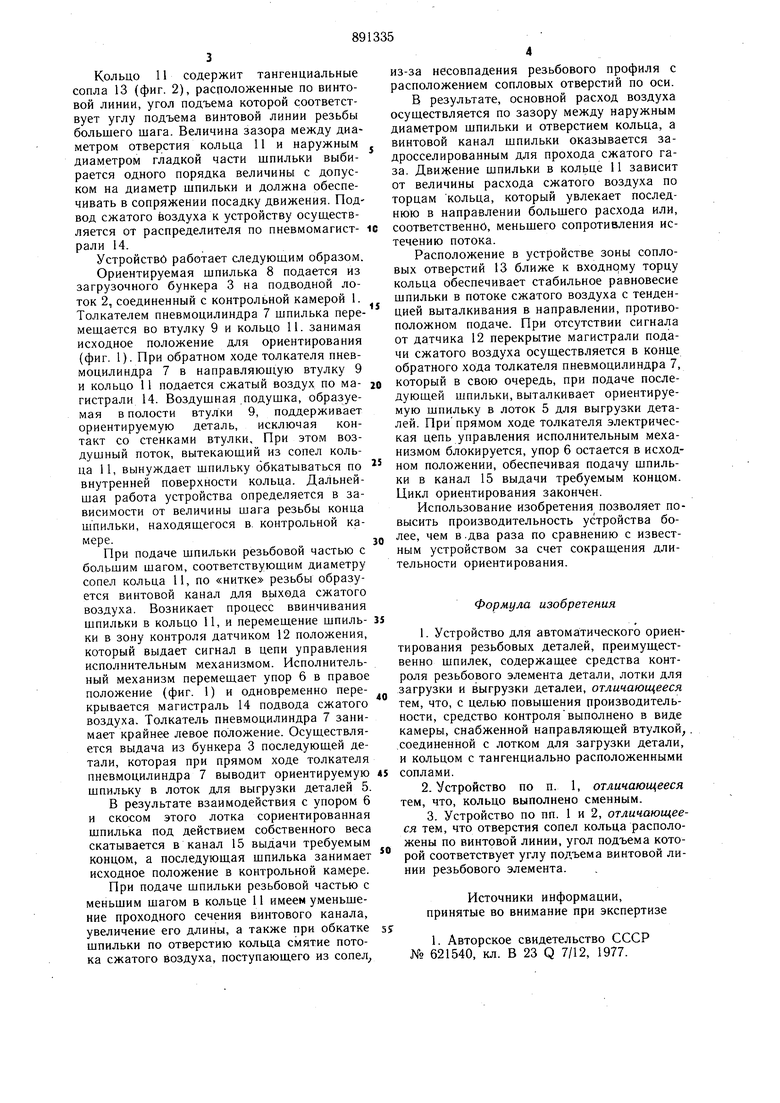

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из контрольной камеры 1, лотка 2 для загрузки деталей, бункера 3 загрузки с отсекателем 4 (фиг. 3), лотками 5 для выгрузки деталей, снабженного подвижным упоро.м 6, и пневмоцилиндра 7 подачи деталей (шпилек) 8 с толкателем.

IS Контрольная камера снабжена направляющей втулкой 9, выполненной в виде аэростатической опоры с каналами 10, кольцом 11 и фотодатчиком 12 положения ориентируемой шпильки 8. Датчик 12 положения установ20лен в цепи управления исполнительным механизмом (не показан), задающим положение упора 6 в зависимости от поступающего от него сигнала. Кольцо 11 содержит тангенциальные сопла 13 (фнг. 2), расположенные по винтовой линии, угол подъема которой соответствует углу подъема винтовой линии резьбы большего шага. Величина зазора между диаметром отверстия кольца 11 и наружным диаметром гладкой части шпильки выбирается одного порядка величины с допуском на диаметр шпильки и должна обеспечивать в сопряжении посадку движения. Подвод сжатого воздуха к устройству осуществляется от распределителя по пневмомагистрали 14. Устройство работает следующим образом. Ориентируемая шпилька 8 подается из загрузочного бункера 3 на подводной лоток 2, соединенный с контрольной камерой 1. Толкателем пневмоцилиндра 7 шпилька перемешается во втулку 9 и кольцо 11. занимая исходное положение для ориентирования (фиг. 1). При обратном ходе толкателя пневмоцилиндра 7 в направляюшую втулку 9 и кольцо 11 подается сжатый воздух по магистрали 14. Воздушная подушка, образуемая в полости втулки 9, поддерживает ориентируемую деталь, исключая контакт со стенками втулки. При этом воздушный поток, вытекаюший из сопел кольца 11, вынуждает шпильку обкатываться по внутренней поверхности кольца. Дальнейшая работа устройства определяется в зависимости от величины шага резьбы конца шпильки, находяшегося в. контрольной камере. При подаче шпильки резьбовой частью с большим шагом, соответствующим диаметру сопел кольца 11, по «нитке резьбы образуется винтовой канал для вь1хода сжатого воздуха. Возникает процесс ввинчивания шпильки в кольцо 11, и перемешение шпильки в зону контроля датчиком 12 положения, который выдает сигнал в цепи управления исполнительным механизмом. Исполнительный механизм перемешает упор 6 в правое положение (фиг. 1) и одновременно перекрывается магистраль 14 подвода сжатого воздуха. Толкатель пневмоцилиндра 7 занимает крайнее левое положение. Осушествляется выдача из бункера 3 последующей детали, которая при прямом ходе толкателя пневмоцилиндра 7 выводит ориентируемую шпильку в лоток для выгрузки деталей 5. В результате взаимодействия с упором б и скосом этого лотка сориентированная шпилька под действием собственного веса скатывается в канал 15 выдачи требуемым концом, а последуюш,ая шпилька занимает исходное положение в контрольной камере. При подаче шпильки резьбовой частью с меньшим шагом в кольце 11 имеем уменьшение проходного сечения винтового канала, увеличение его длины, а также при обкатке шпильки по отверстию кольца смятие потока сжатого воздуха, поступаюш,его из сопел из-за несовпадения резьбового профиля с расположением сопловых отверстий по оси. В результате, основной расход воздуха осуществляется по зазору между наружным диаметром шпильки и отверстием кольца, а винтовой канал шпильки оказывается задросселированным для прохода сжатого газа. Движение шпильки в кольце 11 зависит от величины расхода сжатого воздуха по торцам кольца, который увлекает последнюю в направлении большего расхода или, соответственно, меньшего сопротивления истечению потока. Расположение в устройстве зоны сопловых отверстий 13 ближе к входному торцу кольца обеспечивает стабильное равновесие шпильки в потоке сжатого воздуха с тенденцией выталкивания в направлении, противоположном подаче. При отсутствии сигнала от датчика 12 перекрытие магистрали подачи сжатого воздуха осуществляется в конце обратного хода толкателя пневмоцилиндра 7, который в свою очередь, при подаче последующей шпильки, выталкивает ориентируемую шпильку в лоток 5 для выгрузки деталей. При прямом ходе толкателя электрическая цепь управления исполнительным механизмом блокируется, упор 6 остается в исходном положении, обеспечивая подачу шпильки в канал 15 выдачи требуемым концом. Цикл ориентирования закончен. Использование изобретения позволяет повысить производительность устройства более, чем в.два раза по сравнению с известным устройством за счет сокращения длительности ориентирования. Формула изобретения 1.Устройство для автоматического ориентирования резьбовых деталей, преимущественно шпилек, содержащее средства контроля резьбового элемента детали, лотки для загрузки и выгрузки деталей, отличающееся тем, что, с целью повышения производительности, средство контроля выполнено в виде камеры, снабженной направляющей втулкой, . соединенной с лотком для загрузки детали, и кольцом с тангенциально расположенными соплами. 2.VcTpoAcTBO по п. 1, отличающееся тем, что, кольцо выполнено сменным. 3. Устройство по пп. 1 и 2, отличающееся тем, что отверстия сопел кольца расположены по винтовой линии, угол подъема которой соответствует углу подъема винтовой линии резьбового элемента. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 621540, кл. В 23 Q 7/12, 1977.

tof

Ю

Si

фиг..

(риг.Ъ

Авторы

Даты

1981-12-23—Публикация

1980-04-23—Подача