Изобретение относится к подъемно- транспортному машиностроению, а именно к производству мостовых кранов.

Известен способ изготовления мостового крана, заключающийся в том, что концевые балки размещают на опорах, выставленных на пролет крана, устанавливают и приваривают на концевых балках пролетные балки, собирают и приваривают подкосы и площадки.

Недостатком этого способа является относительная трудоемкость огневой правки сварочных деформаций, образующихся на балках после приварки подкосов для площадок (серповидности).

Наиболее близким по технической сущности к предлагаемому является способ сборки моста козлового крана, согласно которому главные балки собирают и сваривают с подкосами, производят их сборку с концевыми балками и подопорными кронштейнами, сваривают швы концевых балок, затем подопорных кронштейнов. После этого разбирают мост на полумосты, кантуют их для сварки швов находившихся ранее в неудобном для этого положении, правят серповидность, собирают полумосты обратно в мост и осуществляют его окончательную сборку.

Недостатком такого способа является длительный технологический цикл, а также низкая надежность.

Целью изобретения является повышение надежности.

Указанная цель достигается тем, что в способе сборки моста козлового крана, согласно которому приваривают снаружи внешних сторон главных балок подкосы, кронштейны для опор крана и наружные продольные ребра жесткости, после чего соединяют главные балки с концевыми балками, предварительно приваривают внутри

ч о

сЈ ел

00

внешних стенок главных балок в зоне установки кронштейнов продольные ребра жесткости, затем размещают главные балки на опорах и изгибают их в пределах упругой деформации в сторону, обратную остаточ- ной деформации от приварки подкосов, по- сле чего приваривают подкосы и устанавливают главные балки на стенде с фиксацией их концов, приваривают наружные продольные ребра жестксти к кронш- теинам, а затем к главным балкам, затем приваривают к последним кронштейны, освобождают концы главных балок от фиксации со стороны стенда и производят упомянутое соединение главных и конце- вых балок.

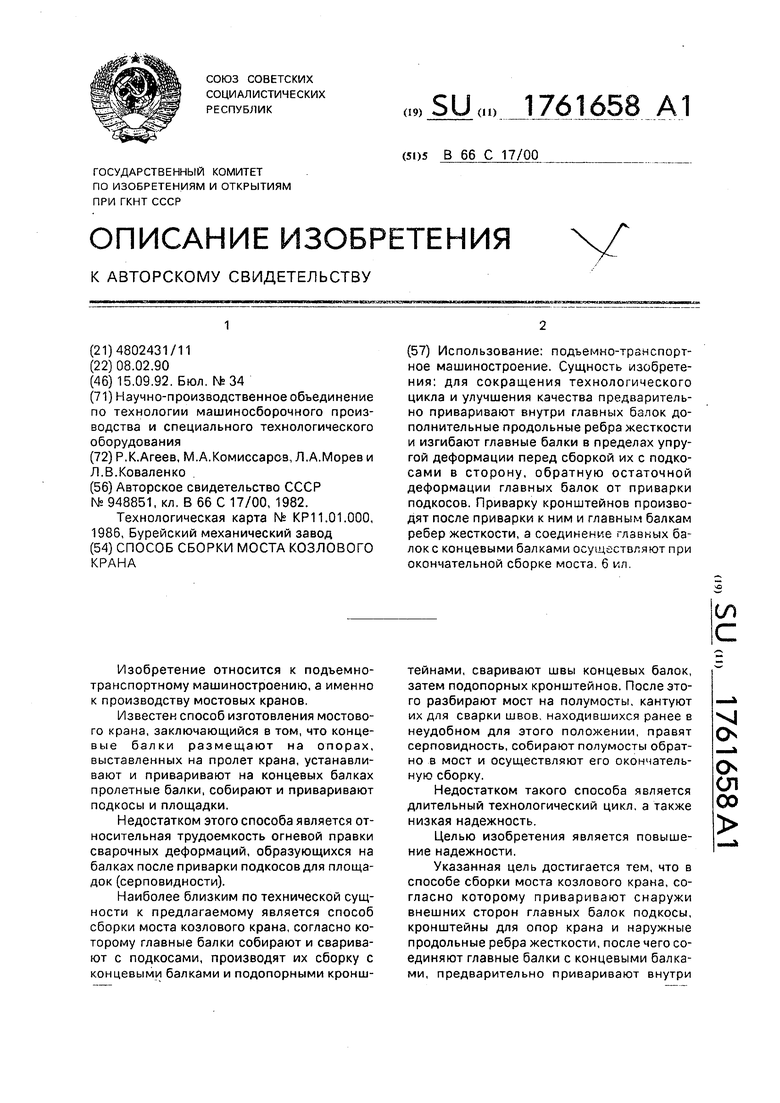

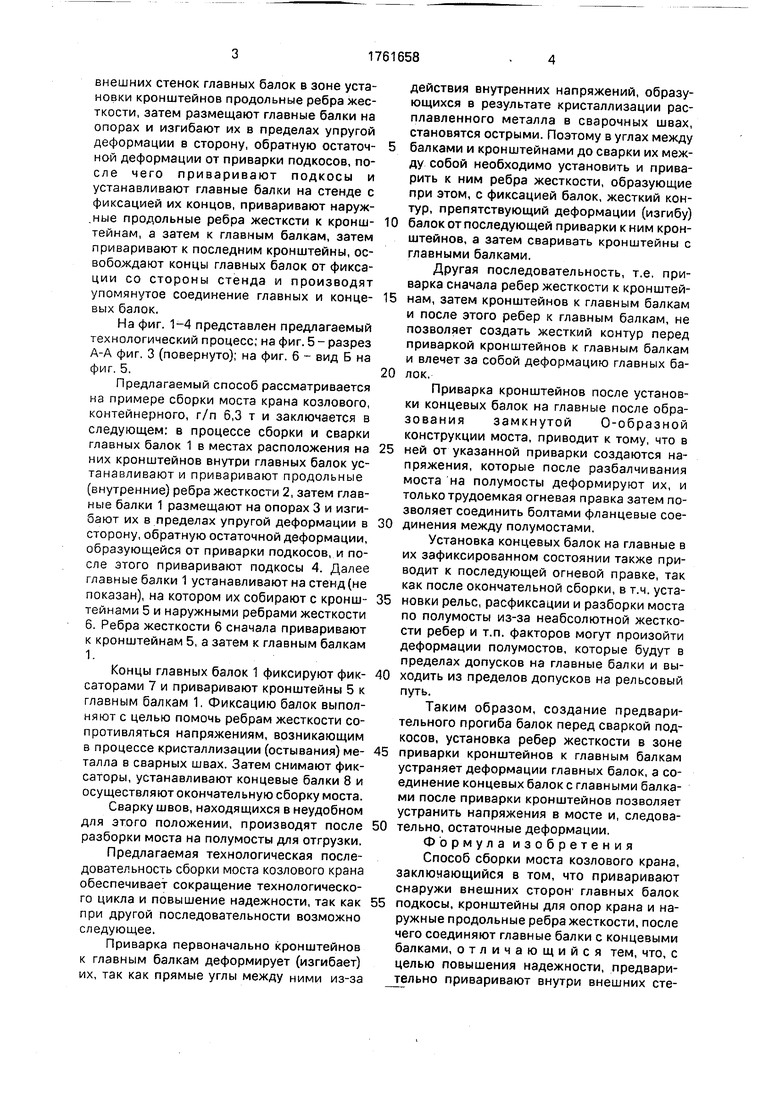

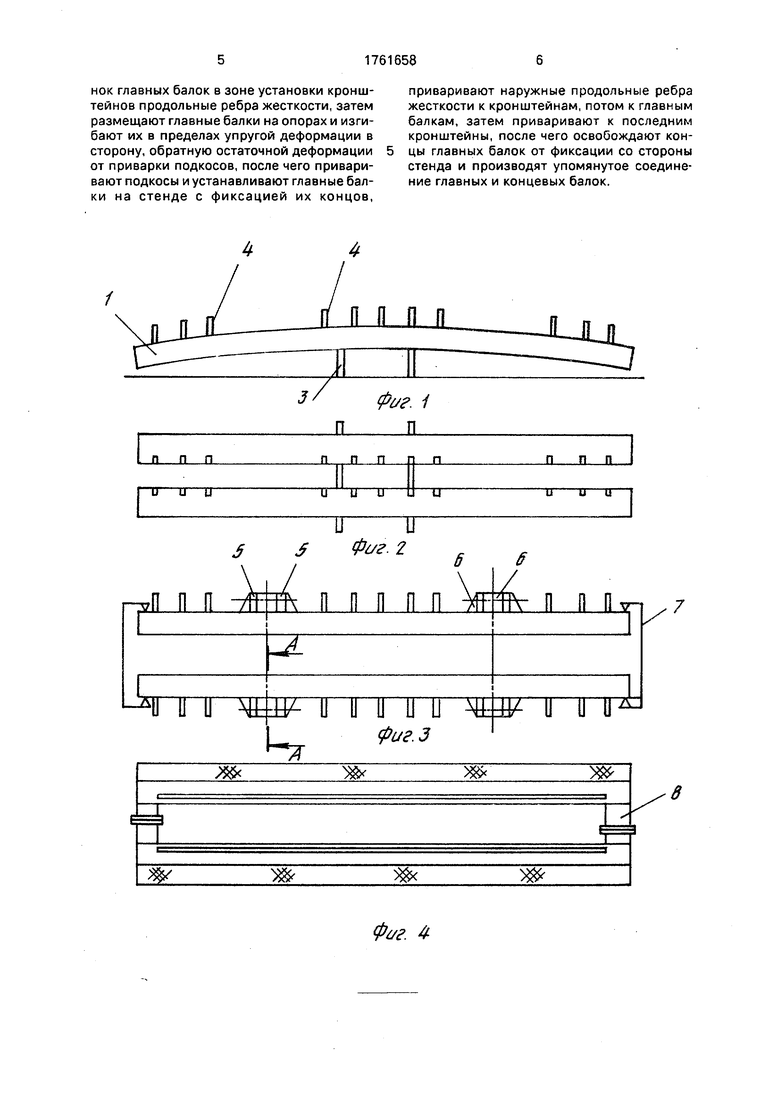

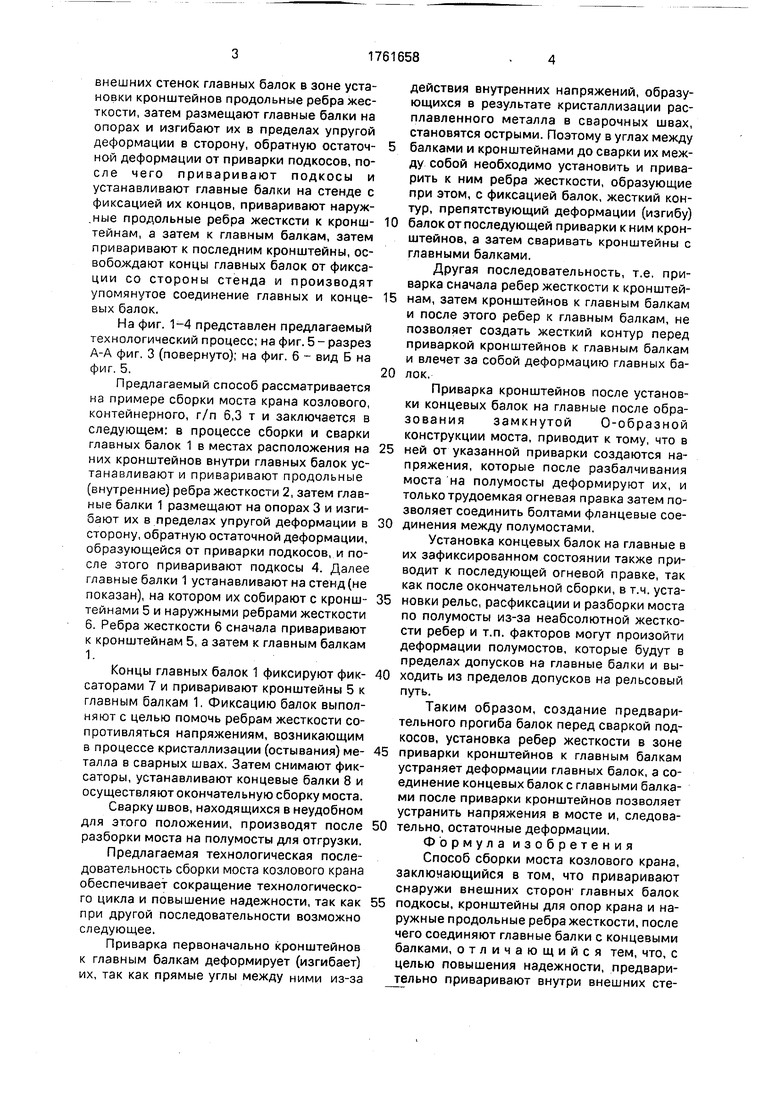

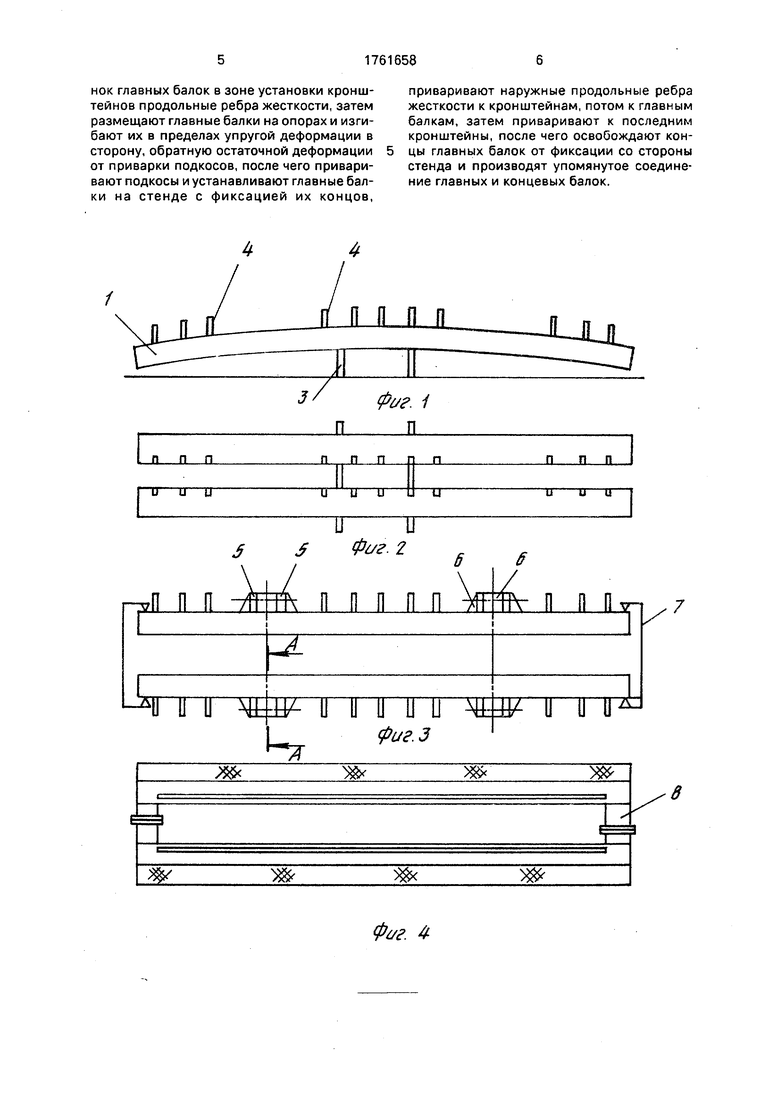

На фиг. 1-4 представлен предлагаемый технологический процесс; на фиг. 5 - разрез А-А фиг. 3 (повернуто); на фиг. 6 - вид Б на фиг. 5.

Предлагаемый способ рассматривается на примере сборки моста крана козлового, контейнерного, г/п 6,3 т и заключается в следующем: в процессе сборки и сварки главных балок 1 в местах расположения на них кронштейнов внутри главных балок устанавливают и приваривают продольные (внутренние) ребра жесткости 2, затем главные балки 1 размещают на опорах 3 и изгибают их в пределах упругой деформации в сторону, обратную остаточной деформации, образующейся от приварки подкосов, и после этого приваривают подкосы 4. Далее главные балки 1 устанавливают на стенд (не показан), на котором их собирают с кронш- теинами 5 и наружными ребрами жесткости 6. Ребра жесткости 6 сначала приваривают к кронштейнам 5, а затем к главным балкам 1.

Концы главных балок 1 фиксируют фик- саторами 7 и приваривают кронштейны 5 к главным балкам 1. Фиксацию балок выполняют с целью помочь ребрам жесткости сопротивляться напряжениям, возникающим в процессе кристаллизации (остывания) ме- талла в сварных швах. Затем снимают фиксаторы, устанавливают концевые балки 8 и осуществляют окончательную сборку моста.

Сварку швов, находящихся в неудобном для этого положении, производят после разборки моста на полумосты для отгрузки.

Предлагаемая технологическая последовательность сборки моста козлового крана обеспечивает сокращение технологического цикла и повышение надежности, так как при другой последовательности возможно следующее.

Приварка первоначально кронштейнов к главным балкам деформирует (изгибает) их, так как прямые углы между ними из-за

действия внутренних напряжений, образующихся в результате кристаллизации расплавленного металла в сварочных швах, становятся острыми. Поэтому в углах между балками и кронштейнами до сварки их между собой необходимо установить и приварить к ним ребра жесткости, образующие при этом, с фиксацией балок, жесткий контур, препятствующий деформации (изгибу) балок от последующей приварки к ним кронштейнов, а затем сваривать кронштейны с главными балками.

Другая последовательность, т.е. приварка сначала ребер жесткости к кронштейнам, затем кронштейнов к главным балкам и после этого ребер к главным балкам, не позволяет создать жесткий контур перед приваркой кронштейнов к главным балкам и влечет за собой деформацию главных балок.

Приварка кронштейнов после установки концевых балок на главные после образования замкнутой 0-образной конструкции моста, приводит к тому, что в ней от указанной приварки создаются напряжения, которые после разбалчивания моста на полумосты деформируют их, и только трудоемкая огневая правка затем позволяет соединить болтами фланцевые соединения между полумостами.

Установка концевых балок на главные в их зафиксированном состоянии также приводит к последующей огневой правке, так как после окончательной сборки, в т.ч. установки рельс, расфиксации и разборки моста по полумосты из-за неабсолютной жесткости ребер и т.п. факторов могут произойти деформации полумостов, которые будут в пределах допусков на главные балки и выходить из пределов допусков на рельсовый путь.

Таким образом, создание предварительного прогиба балок перед сваркой подкосов, установка ребер жесткости в зоне приварки кронштейнов к главным балкам устраняет деформации главных балок, а соединение концевых балок с главными балками после приварки кронштейнов позволяет устранить напряжения в мосте и, следовательно, остаточные деформации.

Формула изобретения

Способ сборки моста козлового крана, заключающийся в том, что приваривают снаружи внешних сторон главных балок подкосы, кронштейны для опор крана и наружные продольные ребра жесткости, после чего соединяют главные балки с концевыми балками, отличающийся тем, что, с целью повышения надежности, предварительно приваривают внутри внешних стенок главных балок в зоне установки кронштейнов продольные ребра жесткости, затем размещают главные балки на опорах и изгибают их в пределах упругой деформации в сторону, обратную остаточной деформации от приварки подкосов, после чего приваривают подкосы и устанавливают главные балки на стенде с фиксацией их концов,

приваривают наружные продольные ребра жесткости к кронштейнам, потом к главным балкам, затем приваривают к последним кронштейны, после чего освобождают концы главных балок от фиксации со стороны стенда и производят упомянутое соединение главных и концевых балок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУКОЛЕИ ДВУХКОЛЕЙНОГО ДВУХСЕКЦИОННОГО МЕХАНИЗИРОВАННОГО ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО БЛОКА | 1995 |

|

RU2102553C1 |

| Пролетное строение моста | 1979 |

|

SU872622A1 |

| Металлическая ортотропная плита пролетного строения моста и способ ее изготовления | 1985 |

|

SU1268658A1 |

| Стенд для сборки и сварки панелей | 1978 |

|

SU770712A1 |

| ПРОЛЕТНОЕ СТРОЕНИЕ | 1973 |

|

SU393194A1 |

| Способ изготовления мостового крана | 1982 |

|

SU1082748A2 |

| Рама контейнеровоза и способ ее сборки | 1991 |

|

SU1776241A3 |

| Пролетное строение козлового крана | 1986 |

|

SU1409573A1 |

| СПОСОБ УСИЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ЧЕРДАЧНЫХ ПРОСТРАНСТВ В КРУПНОПАНЕЛЬНОМ ЗДАНИИ 75-Й СЕРИИ | 2020 |

|

RU2725334C1 |

| Устройство для изготовления кровли с ребрами жесткости | 1981 |

|

SU1050839A1 |

Использование: подъемно-транспортное машиностроение. Сущность изобретения: для сокращения технологического цикла и улучшения качества предварительно приваривают внутри главных балок дополнительные продольные ребра жесткости и изгибают главные балки в пределах упругой деформации перед сборкой их с подкосами в сторону, обратную остаточной деформации главных балок от приварки подкосов. Приварку кронштейнов производят после приварки к ним и главным балкам ребер жесткости, а соединение главных балок с концевыми балками осуществляют при окончательной сборке моста 6 ил

JL

лп

п п п

и и ц

U U U

и и

j j Фиг. 2

Ж

3fr

It

Ж

ж

Фиг. i п

п

п п п

U

UU U

&

Я

&

ж

Фиг. 4

б А- А поберну/тм В

фаг. 6

Составитель В.Ермилина

Редактор А.СоколоваТехред М.МоргенталКорректор М.Керецман

Фиг. 5 #vd б

| Авторское свидетельство СССР № | |||

| Способ изготовления мостового крана | 1981 |

|

SU948851A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-09-15—Публикация

1990-02-08—Подача