Изобретение относится к области оксидов олефинов, в частности к усовершенствованному способу получения оксида стирола, являющегося промежуточным продуктом синтеза/3 -фенилэтилового спирта.

Известен способ получения оксида стирола путем каталитического окисления стирола в среде инертного растворителя органическими гидропероксидами в присутствии каталитических систем, состоящих из катиона переходных металлов (Со, Си, Fe, Мп), ассоциированного с донорами электронов (алкиламины, ароматические амины, ди- кетоны). Реакцию осуществляют при 25-150°С LV.

Недостатком этого метода является использование сложных каталитических систем, необходимость их регенерации и сравнительно низкий выход оксида стирола (70 мол.%).

Наиболее близким решением по технической сущности и достигаемому результату является способ получения оксида стирола путем окисления стирола гидропероксидом

кумила (ГПК) в присутствии гетерогенного катализатора 2МоОз АзаОз (2).

Реакцию ведут при 60-100°С при мольном соотношении (стирол): (ГПК) (2-15): 1. За 1,5 ч конверсия ГПК составляет 66%, селективность образования оксида стирола в расчете на прореагировавший ГПК равна 84,0%. В присутствии ингибиторов радикальных процессов эти показатели улучшаются и соответственно равны: -длятретбутилпирокатехина80,2% и88,7% (выход оксида стирола - 71,5% за время реакции 3 часа 45 мин); - для N-фенил- а -нафтиламина 74,5% и 91,9% (выход оксида стирола - 69,0% за время реакции 3 часа 45 мин).

Селективность образования оксида стирола в расчете на израсходованный стирол составляет 80,0% (вычислено по количеству образовавшегося полимера).

Недостатками известного способа являются: низкая скорость реакции, малая степень использования ГПК, сравнительно невысокий выход целевого продукта (оксида

т

о

1

01

4

стирола) в расчете как на ГПК, так и на стирол, необходимость использования ингибиторов, образование неутилизируемого полимера и использование в составе катализатора экологически вредного мышьяка.

Целью изобретения является повышение конверсии и селективности процесса и упрощение технологии.

Поставленная цель достигается предложенным способом получения оксида стиро- ла окислением стирола гидропероксидом кумила в присутствии молибден-содержа- щего гетерогенного катализатора при повы- шенной температуре, отличительной особенностью которого является то, что в качестве катализатора используют диборид молибдена в количестве 6-20 г/л, и окисление ведут при температуре 45-90°С.

Применение МоВ2 в достаточном количестве (6 г/л и более) позволяет увеличить степень использования исходных веществ (стирол, ГПК) без введения в систему ингибиторов, что является упрощением технологии процесса по сравнению с прототипом.

Реакцию проводят при мольном отно- шении (стирол): (ГПК) (4-15): 1. В качестве растворителя используют хлорбензол или кумол. Реакцию начинают без предварительной активации катализа юра и заканчивают через 20-150 мин.

Сущность изобретения иллюстрируется следующими примерами.

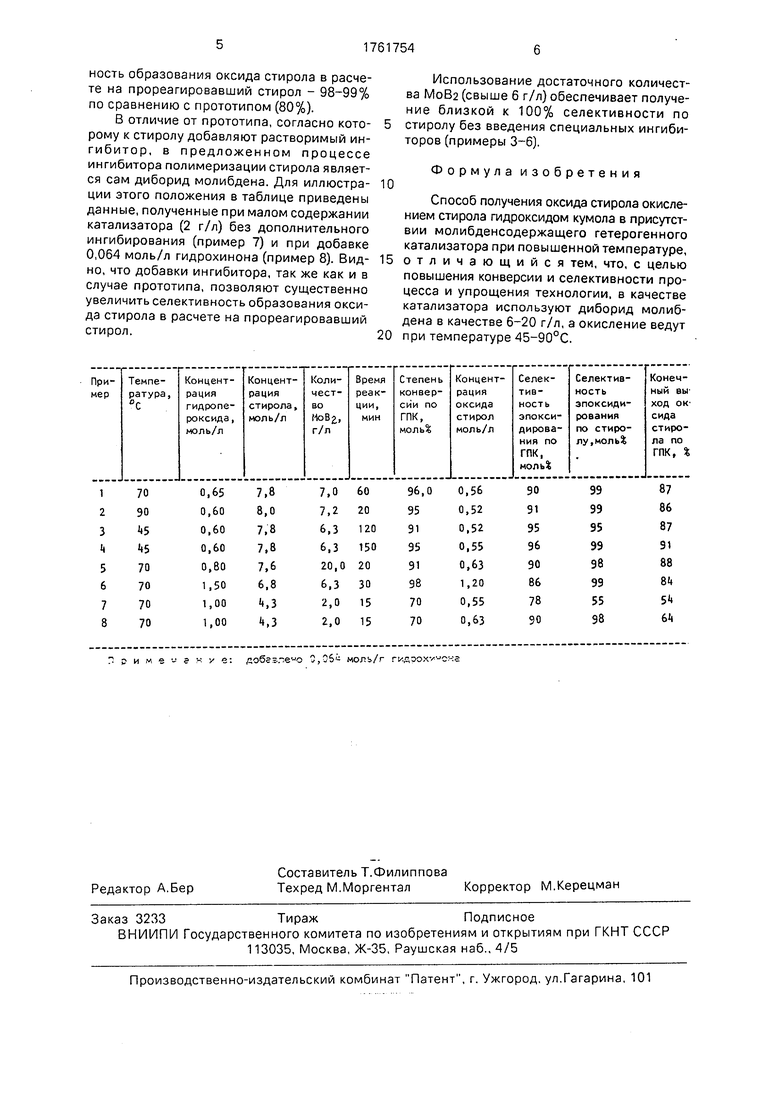

Пример 1. В стеклянный реактор, снабженный обратным холодильником, магнитной мешалкой, устройством для под- ачи инертного газа и отбора проб реакционной смеси, загружают 8 г стирола, 1 г ГПК и 70 мг порошка МоВ2. В рубашку реактора подают теплоноситель и реакцию проводят при 70°С. За расходованием ГПК и стирола и за накоплением оксида стирола и диме- тилфенилкарбинола следят по анализу проб реакционной смеси методом ГЖХ. В конце реакции, через 60 мин в растворе содержится 0,67 г/0,56 моль/л) оксида стирола и 0,042 г(0,026 моль/л) ГПК, что соответствует 96%-ной конверсии ГПК и селективности образования оксида стирола по ГПК равной 90 моль.%. Выход оксида стирола в расчете на израсходованный ГПК равен 87%.

Из данных по расходу стирола селективность образования оксида стирола в расчете на прореагировавший стирол близка к 100%.

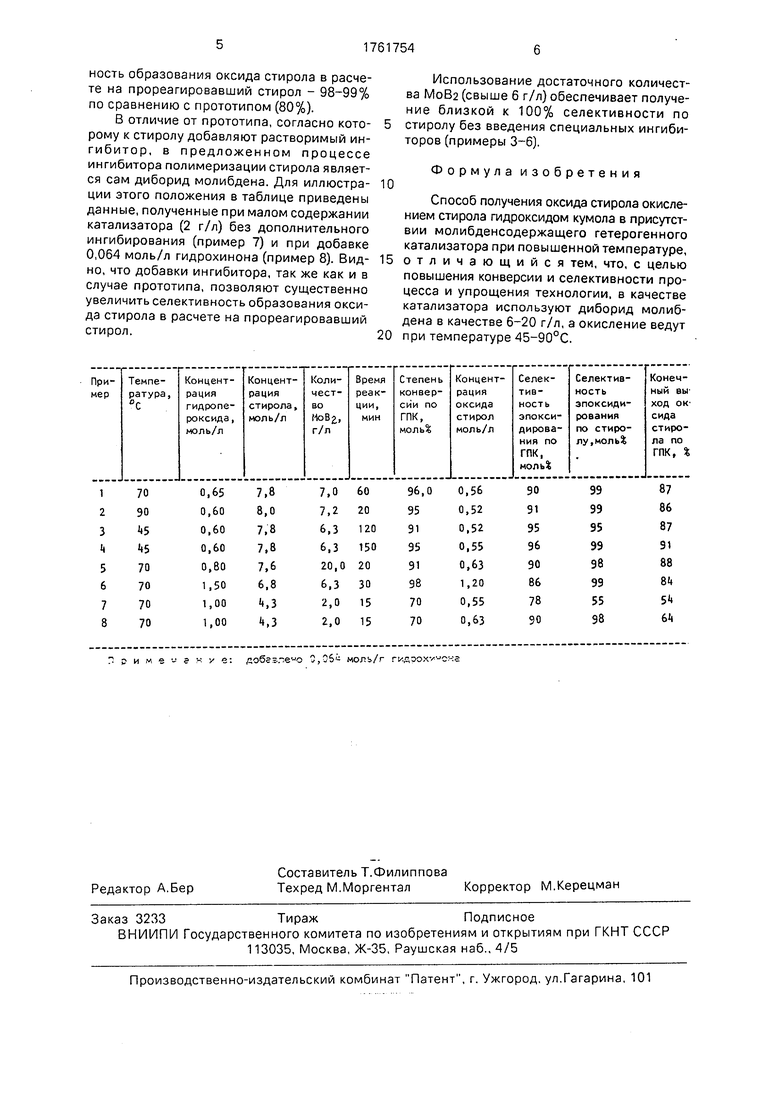

Порядок проведения реакции для следующих примеров аналогичен примеру 1, условия проведения процесса и полученные результаты приведены в таблице.

Предложенный способ получения оксида стирола по сравнению с прототипом обладает следующими преимуществами:

Селективность образования оксида стирола в расчете на прореагировавший ГПК значительно больше, чем в прототипе. Так, по прототипу наилучшие результаты по селективности образования оксида стирола по ГПК при 84°С без добавки ингибитора составляют 84,0%, в присутствии ингибитора - 89-92% при конверсии ГПК - 74-80%.

В предложенном способе при температурах 45-70°С без добавок ингибитора при практически полной конверсии ГПК (95- 98%) достигается селективность образования оксида стирола 90-96% от израсходовавшегося ГПК (примеры 1-4).

Предложенный процесс отличается от прототипа гораздо большей скоростью реакции. Согласно прототипу конверсию ГПК, равную 66% при 84°С достигают через 1,5 ч после начала реакции, тогда как в предлагаемом способе даже при более низкой температуре (70°С) и времени реакции 1 ч степень конверсии равна 90% (пример 1); при90сСдля 95%-кой конверсии ГПК достаточно времени реакции - 20 мин.

Важным свойством предложенного способа является сохранение постоянной селективности и скорости реакции (рассчитанной с учетом расхода ГПК) на всем протяжении процесса.

При этом вплоть до большой степени конверсии ГПК (95-98%) сохраняется высокая селективность, т.е. конечный выход оксида стирола достигает 85-90% (примеры 1-6). Это не только снижает расходные коэффициенты, но и значительно упрощает технологию. Практически полное израсходование ГПК на реакцию со стиролом избав- ляет от необходимости удаления (разложения) больших количеств ГПК перед стадией ректификации реакционной смеси.

Скорость реакции(с сохранением высокой селективности) может быть увеличена путем повышения температуры (примеры 1- 4), концентрации ГПК (примеры 5 и 6) и катализатора (примеры 1, 5, 6, 7).

Как следует из приведенных ниже цифр, эффект увеличения скорости (W) достигают в пределах концентрации катализатора 2- 20 г/л, дальнейшее увеличение концентрации МоВа дает малый эффект и представляется нецелесообразным,

МоВ2Г/л2,0 5,0 10,0 20.0 25,С

W-10 моль/л с. 1,2 3,5 6,1 8,0 8,2

Преимуществом предложенного процесса является также высокая селективность образования оксида стирола в расчете на прореагировавший стирол - 98-99% по сравнению с прототипом (80%).

В отличие от прототипа, согласно которому к стиролу добавляют растворимый ингибитор, в предложенном процессе ингибитора полимеризации стирола является сам диборид молибдена. Для иллюстрации этого положения в таблице приведены данные, полученные при малом содержании катализатора (2 г/л) без дополнительного ингибирования (пример 7) и при добавке 0,064 моль/л гидрохинона (пример 8). Видно, что добавки ингибитора, так же как и в случае прототипа, позволяют существенно увеличить селективность образования оксида стирола в расчете на прореагировавший стирол.

Использование достаточного количества МоВ2 (свыше 6 г/л) обеспечивает получение близкой к 100% селективности по стиролу без введения специальных ингибиторов (примеры 3-6),

Формула изобретения

Способ получения оксида стирола окислением стирола гидроксидом кумола в присутствии молибденсодержащего гетерогенного катализатора при повышенной температуре,

отличающийся тем, что, с целью повышения конверсии и селективности процесса и упрощения технологии, в качестве катализатора используют диборид молибдена в качестве 6-20 г/л, а окисление ведут

при температуре 45-90°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения @ -окисей олефинов | 1982 |

|

SU1066995A1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ И ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА (ПРОЦЕСС ИФ-96) | 1996 |

|

RU2141938C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4-НАФТОХИНОНА | 2005 |

|

RU2278106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ КУМОЛА | 2002 |

|

RU2219169C1 |

| БЕЗОТХОДНЫЙ ЭКОНОМИЧНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1996 |

|

RU2125038C1 |

| Катализатор для эпоксидирования пропилена гидроперекисью кумола | 1982 |

|

SU1097368A1 |

| Способ получения эпоксисоединений | 1989 |

|

SU1680697A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2256500C1 |

| Способ получения окисей олефинов | 1987 |

|

SU1505938A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2008 |

|

RU2404954C2 |

Сущность изобретения: продукт - оксид стирола. Реагент 1: стирол. Реагент 2: гид- ропероксид кумола. Условия реакции: дибо- рид молибдена, 45-90°С. 1 табл.

Г- р и м е - а - У ч: добггпе - о 0,06« моль/г плдзох- -- с -:г

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2029212C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| ПРЕДОХРАНИТЕЛЬНАЯ СЕТКА К ТРАМВАЙНЫМ ВАГОНАМ | 1931 |

|

SU31977A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-09-15—Публикация

1990-06-25—Подача