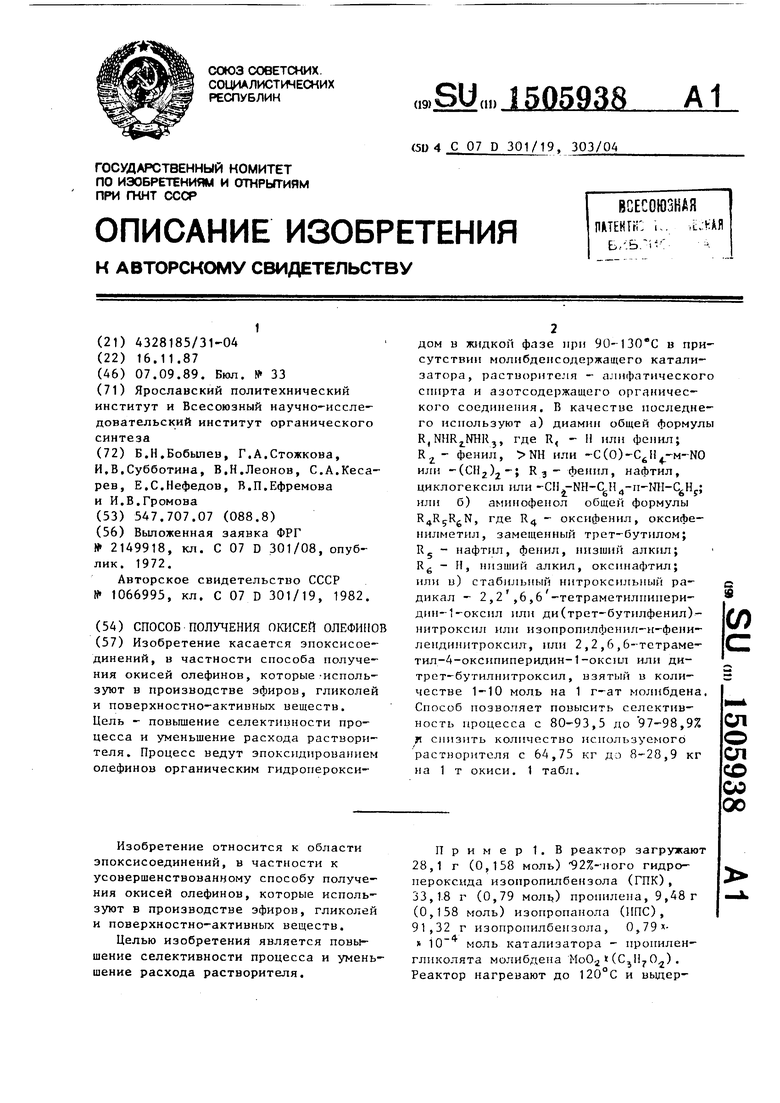

Изобретение относится к области эпоксисоединений, в частности к усовершенствованному способу получения окисей олефинов, которые используют в производстве эфиров, гликолей и поверхностно-активных веществ.

Целью изобретения является повышение селективности процесса и уменьшение расхода растворителя.

Пример 1. В реактор загружают 28,1 г (0,158 моль) 92%-ного гидро- пероксида изопропилбензола (ГПК), 33,1.8 г (0,79 МОЛ1,) пропилена, 9,48 г (0,158 моль) изопропанола (ИПС), 91,32 г изопропилбензола, 0, Ю моль катализатора - пропилен- гликолята молибдена МоО(). Реактор нагревают до 120°С и выдер315059

живают 60 мин. В результате получают 7,32 г (0,126 моль) окиси пропилена. Конверсия гидропероксида 96,8%, селективность образования окиси пропилена в расчете на прореагировавший гидропероксид 85%, выход окиси на загруженный гидропероксид 82,2 моль.% конверсия изопропанола 5%, т.е. потери спирта составляют 64,75 кг/1 т окиси.

Пример2. В реактор загружают 19,41 г (0,116 моль) 92%-ного гидропероксида изопропилбензола (ГПК), 29,23 г (0,696 моль) пропилена, 6,96 г (0,116 моль) изопропанола (ИПС), 104,75 г изопропилбензола, 0,58-10 моль катализатора - пропи- ленгликолята молибдена Mo04(C.jHjOj) , 2,9-10 моль неозона Д. Реактор на- гревают до и выдерживают 40 мин. Конверсия гидропероксида 98%, селективность образования окиси пропилена в расчете на прореагировавший гидропероксид 92%, вьпсод окиси на загруженный гидропероксид 90,2 моль.%, конверсия изопропанола 2,6%, т.е. потери спирта составляют 28,9 кг/1 т окиси.

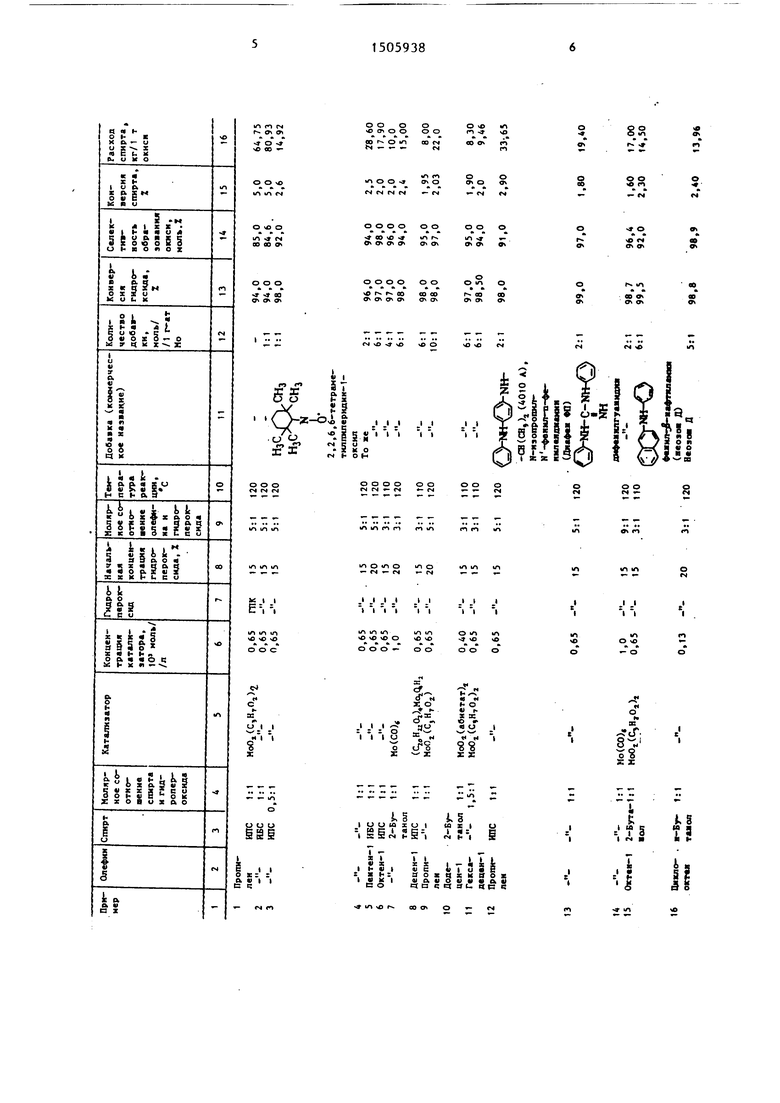

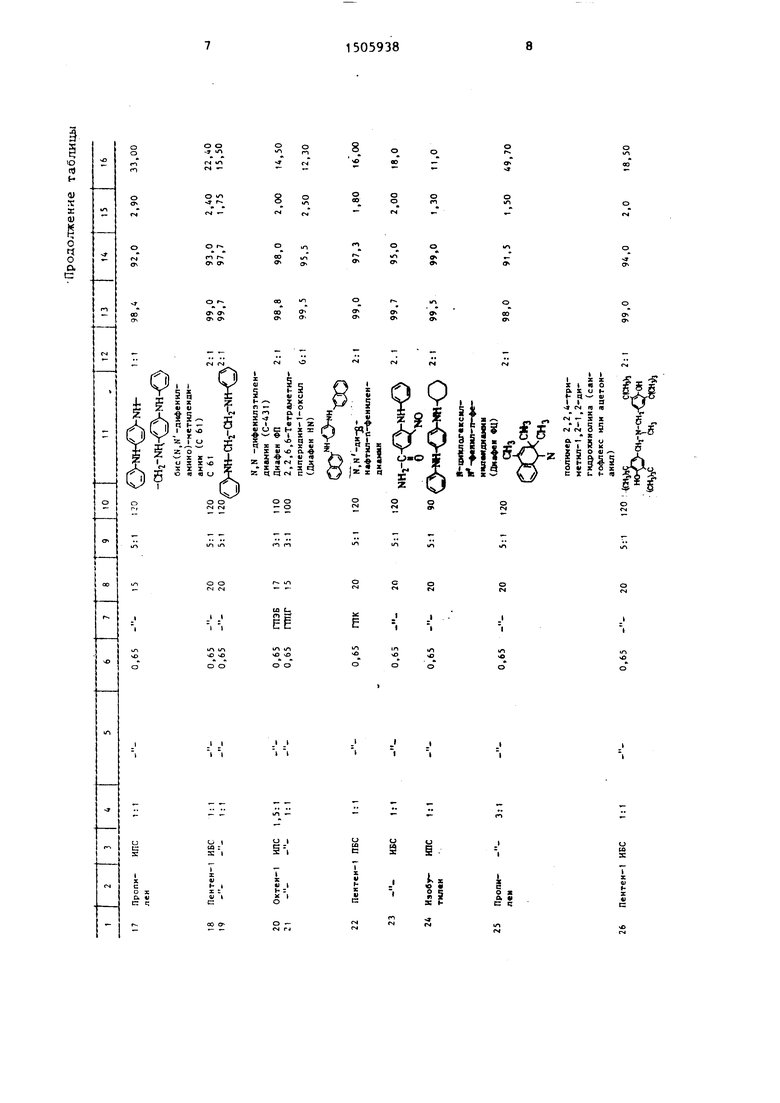

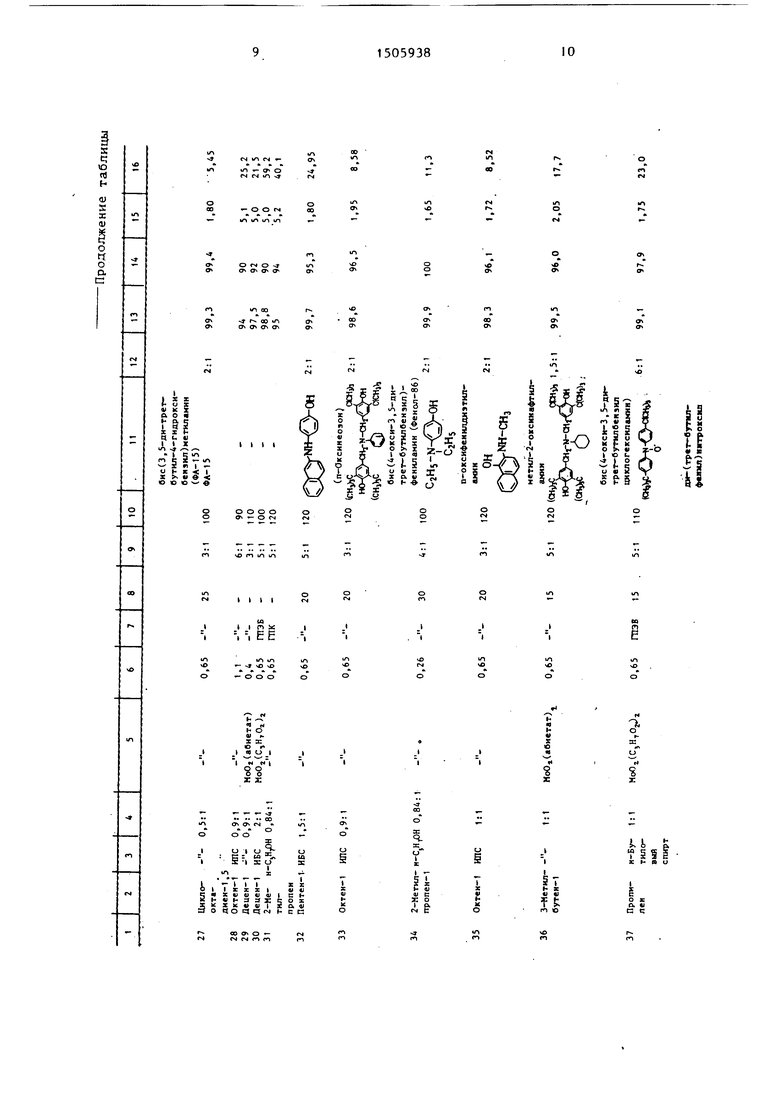

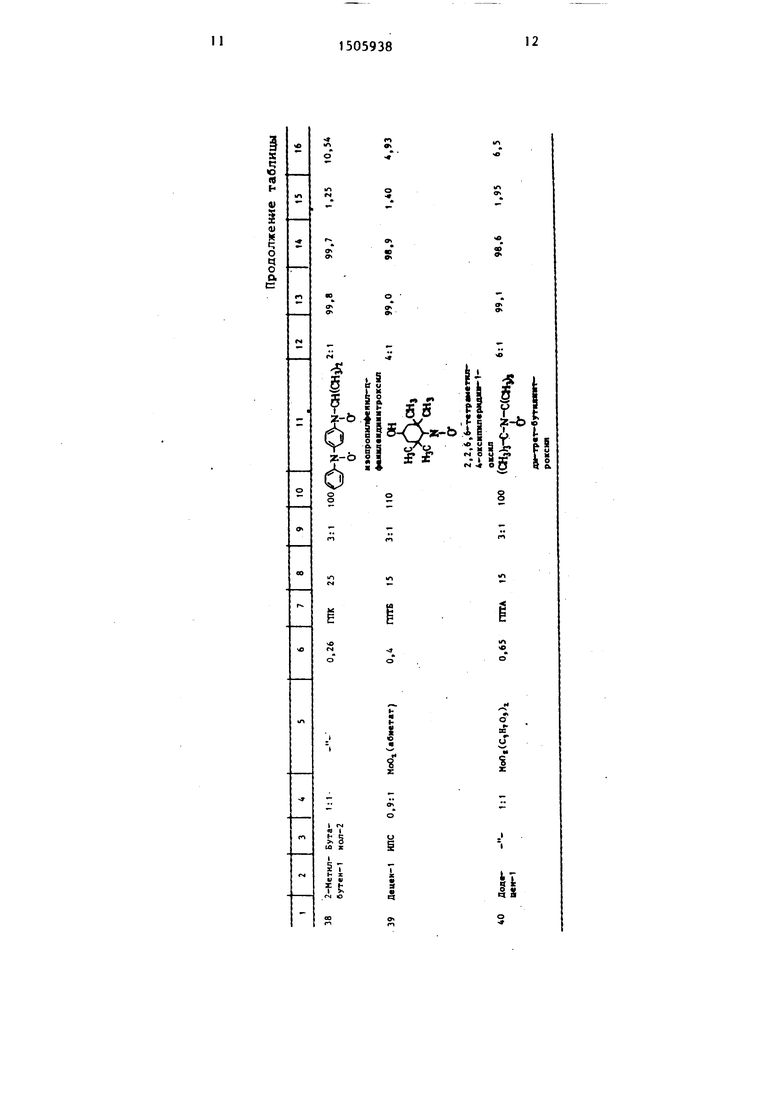

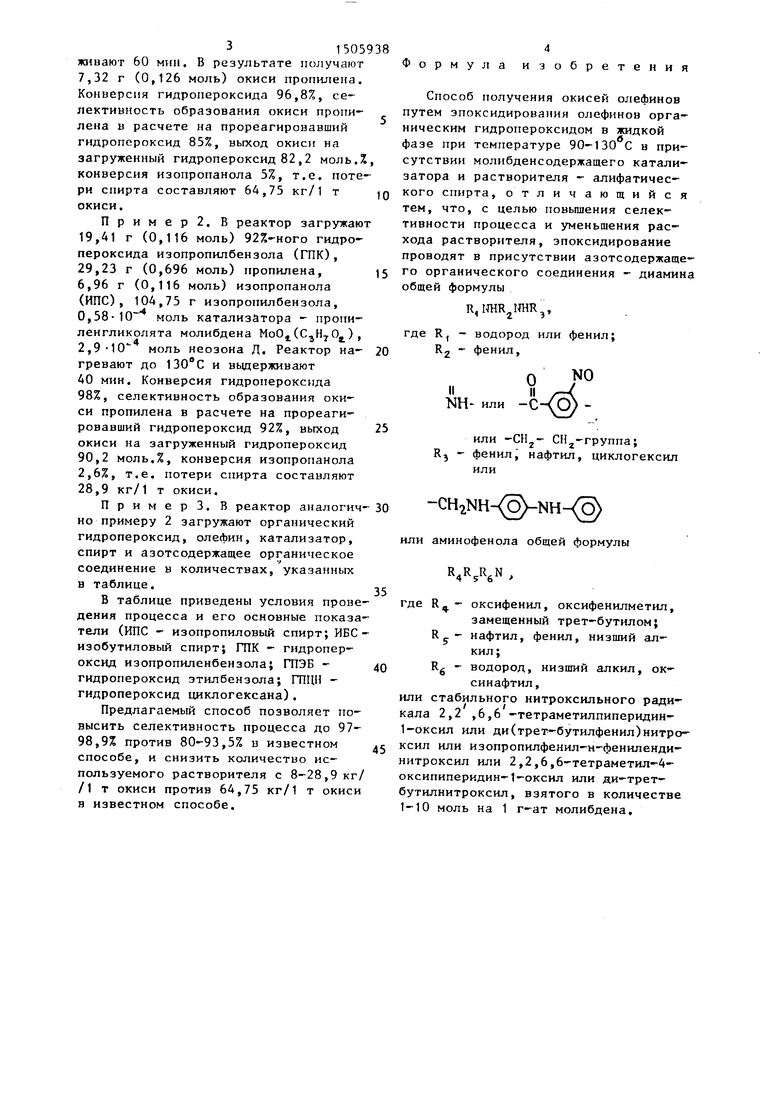

ПримерЗ. В реактор аналогич- но примеру 2 загружают органический гидропероксид, олефин, катализатор, спирт и азотсодержащее органическое соединение в количествах, указанных в таблице.

В таблице приведены условия проведения процесса и его основные показатели (ИПС - изопропиловый спирт; ИБС- изобутиловый спирт; ГПК - гидропероксид изопропиленбензола; ГПЭБ - гидропероксид этилбензола; ГПЦН - гидропероксид циклогексана).

Предлагаемый способ позволяет повысить селективность процесса до 97- 98,9% против 80-93,5% в известном способе, и снизить количество используемого растворителя с В-28,9кг/ /1 т окиси против 64,75 кг/1 т окиси в известном способе.

Формула изобретения

Способ получения окисей олефинов путем зпоксидирования олефинов органическим гидропероксидом в жидкой фазе при температуре 90-130 С в присутствии молибденсодержащего катализатора и растворителя - алифатического спирта, отличающийся тем, что, с целью повышения селективности процесса и уменьщения расхода растворителя, зпоксидирование проводят в присутствии азотсодержащего органического соединения - диамин общей формулы

R, ,

где R, - водород или фенил; R2 - фенил,

N0

NH- или -с

или -CHj- СП -группа; R, - фенилi нафтил, циклогексил или

-CH NH OV-NH S)

или аминофенола общей формулы

R. ,

где R - оксифенил, оксифенилметил,

замещенный трет-бутилом; Ry- нафтил, фенил, низший алкил;Rg - водород, низший алкил, оксинафтил,

или стабильного нитроксильного радикала 2,2 ,6,6 -тетраметилпиперидин- 1-оксил или ди(трет-бутилфенил)нитро- ксил или изопропилфенил-н-фениленди- нитроксил или 2,2,6,6-тетраметил-4- оксипиперидин-1-оксил или ди-трет- бутилнитроксил, взятого в количестве 1-10 моль на 1 г-ат молибдена.

о о NO 1Л U-I Г4

о П

О

сч м

О

9

I

OS

S

80 п

So (П

о «

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для эпоксидирования пропилена гидроперекисью кумола | 1982 |

|

SU1097368A1 |

| Способ получения @ -окисей олефинов | 1982 |

|

SU1066995A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2256500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ ОЛЕФИНОВ | 2011 |

|

RU2463297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ ОЛЕФИНОВ | 2010 |

|

RU2461553C2 |

| Способ получения фенола | 1989 |

|

SU1839668A3 |

| Способ получения эпоксисоединений | 1989 |

|

SU1680697A1 |

| СПОСОВ ЭПОКСЙДЙРОВАНИЯ ОЛЕФЙН01В Сз—Ci8 ОРГАНИЧЕСКИМИ ГИДРОПЕРЕКИСЯМИ | 1969 |

|

SU252306A1 |

| Способ получения оксида стирола | 1990 |

|

SU1761754A1 |

| Способ получения @ -окисей олефинов с @ -с @ | 1980 |

|

SU929638A1 |

Изобретение касается эпоксисоединений , в частности, способа получения окисей олефинов, которые используют в производстве эфиров, гликолей и поверхностно-активных веществ. Цель - повышение селективности процесса и уменьшение расхода растворителя. Процесс ведут эпоксидированием олефинов органическим гидропероксидом в жидкой фазе при 90-130°С в присутствии молибденсодержащего катализатора, растворителя - алифатического спирта и азотсодержащего органического соединения. В качестве последнего используют: а) диамин общей формулы R1NR2NHR3, где R1 - H или фенил

R2 - фенил, NH или C(O)-C6H4-мNО или -[CH2]2-

R3-фенил, нафтил, циклогексил или =CH2-NH-U6H4-п-NH-C6H5

или б) аминофенол общей формулы R4R5R6N, где - оксифенил, оксифенилметил, замещенный трет-бутилом

R6-H, низший алкил, оксинафтил

или в) стабильный нитроксильный радикал-2,2Ъ,6,6Ъ-тетраметилпиперидин-1-оксил, или ди[трет-бутилфенил]нитроксил, или изопропилфенил-п-фенилендинитроксил, или 2,2,6,6-тетраметил-4-оксипиперидин-1-оксил, или ди-трет-бутилнитроксил, взятый в количестве 1-10 моль на 1 г-ат молибдена. Способ позволяет повысить селективность процесса с 80-93,5 до 97-98,9% и снизить количество используемого растворителя с 64,75 кг до 8-28,9 кг на 1 т окиси. 1 табл.

о о о

(Ч ГЧ см

С4

/

с

ь S

y j .

I

- Ч fO

ОЙ

о

ее

о

о о о о о о ем fN - Г4 - (N

ш 1Л гл m

о о о -

чф in %С Г

f5

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ "ЛИМАН-11" ДЛЯ ЗАЩИТЫ СТАЛЬНОГО ОБОРУДОВАНИЯ, В ЧАСТНОСТИ, СИСТЕМЫ НЕФТЕСБОРА | 1999 |

|

RU2149918C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ получения @ -окисей олефинов | 1982 |

|

SU1066995A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-09-07—Публикация

1987-11-16—Подача