Изобретение относится к производству катализаторов, в частности к способу получения растворимого в реакционной среде катализатора, который является эффективным в реакциях эпоксидирования олефинов органическими гидропероксидами.

Известен способ получения молибденсодержащего катализатора для эпоксидирования олефинов путем взаимодействия неорганического соединения молибдена с азотсодержащим соединением и алкандиолом C2-C8 (A.C. СССР №1171088, 1985). В качестве азотсодержащего соединения используют 5-25%-ный водный раствор аммиака. Взаимодействие неорганического соединения молибдена сначала проводят с водным раствором аммиака при массовом соотношении соединений молибдена к раствору аммиака 1:(0,03-2) при 20-70° С, затем с алкандиолом С2-С8 при массовом соотношении к соединению молибдена (2-14):1 при 100-140° С, отгоняют аммиачную воду и диол до концентрации молибдена 5-25 маc.%, затем вводят алифатический С3-С10 или ароматический С7-С9 спирт до концентрации по молибдену 0,003-1 маc.%. В качестве неорганического соединения молибдена используют модибдат аммония, молибденовую кислоту или оксид молибдена. Приготовленный по данному способу катализатор используется в реакциях эпоксидирования олефинов гидропероксидами.

Недостатком данного способа является обязательное разбавление катализатора спиртом, количество которого в реакционной смеси после введения катализатора может достигать 10 маc.%. Это, во-первых, приводит к усложнению технологии процесса. Во-вторых, ввиду ингибирующего влияния спирта снижается активность катализатора. Для проведения реакции с высокой конверсией гидропероксида при этом требуется повышенная температура или увеличение времени реакции.

Наиболее близким к предлагаемому является способ получения молибденсодержащего катализатора для эпоксидирования олефинов путем взаимодействия неорганического соединения молибдена с водным раствором аммиака, затем с алкандиолом C2-C8, с последующей отгонкой аммиачной воды и диола и модификацией полученного раствора катализатора в диоле трис(алкокси)бораном или его раствором в алифатическом спирте С3-С4. В качестве неорганического соединения молибдена используют, например, парамолибдат аммония или оксид молибдена. В качестве трис(алкокси)борана используют трис(бутокси)боран или трис(изобутокси)боран. Растворение неорганического соединения молибдена в водном растворе аммиака обычно проводят при массовом соотношении соединения молибдена к раствору аммиака 1:(0,5-2) при 20-40° С. Реакцию с алкандиолом C2-C8 осуществляют при массовом соотношении диола к соединению молибдена (2-14):1 при температуре 100-140° С. Отгонку аммиачной воды и избытка диола проводят до концентрации молибдена 5-25 маc.%. В полученный раствор вводят трис(алкокси)боран при мольном соотношении к молибдену (30-100):1 (пат. РФ №2050977, кл. В 01 J 37/04, 1995).

К недостаткам данного способа получения молибденсодержащего катализатора для эпоксидирования олефинов относится использование в качестве модификатора трис(алкокси)борана, который не выпускается промышленностью, и его необходимо дополнительно синтезировать, что усложняет технологию процесса, а также высокий расход этого соединения. Кроме того, трис(алкокси)боран гидролизуется на воздухе, что затрудняет его применение и хранение и может приводить к снижению активности и избирательности катализатора. Другим недостатком известного способа является недостаточно высокая активность и селективность катализатора в реакциях эпоксидирования низкореакционноспособных олефинов, например пропилена. Также происходит окисление растворителя, в частности спиртов, используемых для проведения процесса эпоксидирования, причем конверсия спирта составляет не менее 5%, что эквивалентно расходу спирта 60-80 кг на 1 тонну окиси.

В синтезе катализатора также не может быть использован раствор молибдата аммония, полученный в процессе регенерации молибденсодержащего катализатора эпоксидирования.

Задача данного изобретения - разработка способа, позволяющего получить молибденсодержащий катализатор с высокой активностью и селективностью в реакциях эпоксидирования олефинов, в том числе низкореакционноспособных, и позволяющего упростить технологию получения катализатора и снизить потери растворителя.

Поставленная задача осуществляется предлагаемым способом получения молибденсодержащего катализатора для эпоксидирования олефинов, который заключается в получении водно-аммиачного раствора молибдата аммония, взаимодействии этого раствора с алкандиолом C2-C8, отгонке аммиачной воды и избыточного количества диола и дальнейшей модификации полученного катализатора азотсодержащим органическим соединением, которое вводят в катализатор в растворе алифатического спирта С3-С4 при мольном соотношении азотсодержащего органического соединения к соединению молибдена (1-10):1, причем в качестве азотсодержащего органического соединения используют следующие соединения:

- диамины общей формулы R1NH2NHR3,

где R1 - фенил, циклоалкил С6, нафтил или дифениламино;

R2 - алкилен C1-C2, арилен С6-C8,  ;

;

R3 - изопропил, фенил, нафтил или дифениламино;

- аминофенолы общей формулы R4R5R6N,

где R4 - оксинафтил, 4-окси-3,5-дитретбутилбензил;

R5 - Н, алкил C1-C2, или фенил;

R6 - метил, 4-окси-3,5-ди-третбутилбензил;

- стабильный нитроксильный радикал 2,2,6,6-тетраметилпиперидин-1-оксил.

Отличием предлагаемого способа от прототипа является модификация полученного катализатора азотсодержащим органическим соединением, которое вводят в катализатор в растворе алифатического спирта С3-С4 при мольном соотношении азотсодержащего органического соединения к соединению молибдена (1-10):1, причем в качестве азотсодержащего органического соединения используют соединения, указанные выше.

Водно-аммиачный раствор молибдата аммония получают взаимодействием неорганического соединения молибдена с водным раствором аммиака. В качестве неорганического соединения молибдена используют, например, парамолибдат аммония или оксид молибдена. Растворение неорганического соединения молибдена в водном растворе аммиака обычно проводят при массовом соотношении соединения молибдена к раствору аммиака 1:(0,5-1) при температуре 20-40° С.

Реакцию с алкандиолом C2-C8 осуществляют при массовом соотношении диола к соединению молибдена (2-14):1 при температуре 100-140° С.

Отгонку аммиачной воды и избытка диола проводят до концентрации молибдена 5-30 маc.%.

Модификацию полученного катализатора взаимодействием диолата молибденила с азотсодержащим органическим соединением проводят в растворе алифатического спирта С3-С4 при мольном соотношении азотсодержащего органического соединения к соединению молибдена (1-10):1 при температуре 20-40° С.

Следует отметить, что в предлагаемом способе для приготовления катализатора можно использовать раствор молибдата аммония, полученный в процессе регенерации молибденсодержащего катализатора эпоксидирования, что нельзя осуществить в способе, описанном в прототипе.

Предлагаемый способ позволяет:

- получить молибденсодержащий катализатор, обладающий высокой активностью и селективностью в реакции гидропероксидного эпоксидирования олефинов, в т.ч. низкореакционноспособных, например пропилена.

- обеспечить упрощение технологии за счет использования органических азотсодержащих соединений, выпускаемых и используемых в промышленном масштабе, что не требует дополнительных стадий синтеза.

- использовать раствор молибдата аммония, полученный в процессе регенерации молибденсодержащего катализатора эпоксидирования.

За счет включения в свой состав азотсодержащего органического соединения полученный катализатор обладает функцией ингибирования побочных реакций каталитического распада гидропероксида, окисления растворителя (кумола и спирта), что значительно снижает расход сырья и растворителя, а также облегчает разделение продуктов реакции и улучшает качество получаемого эпоксида.

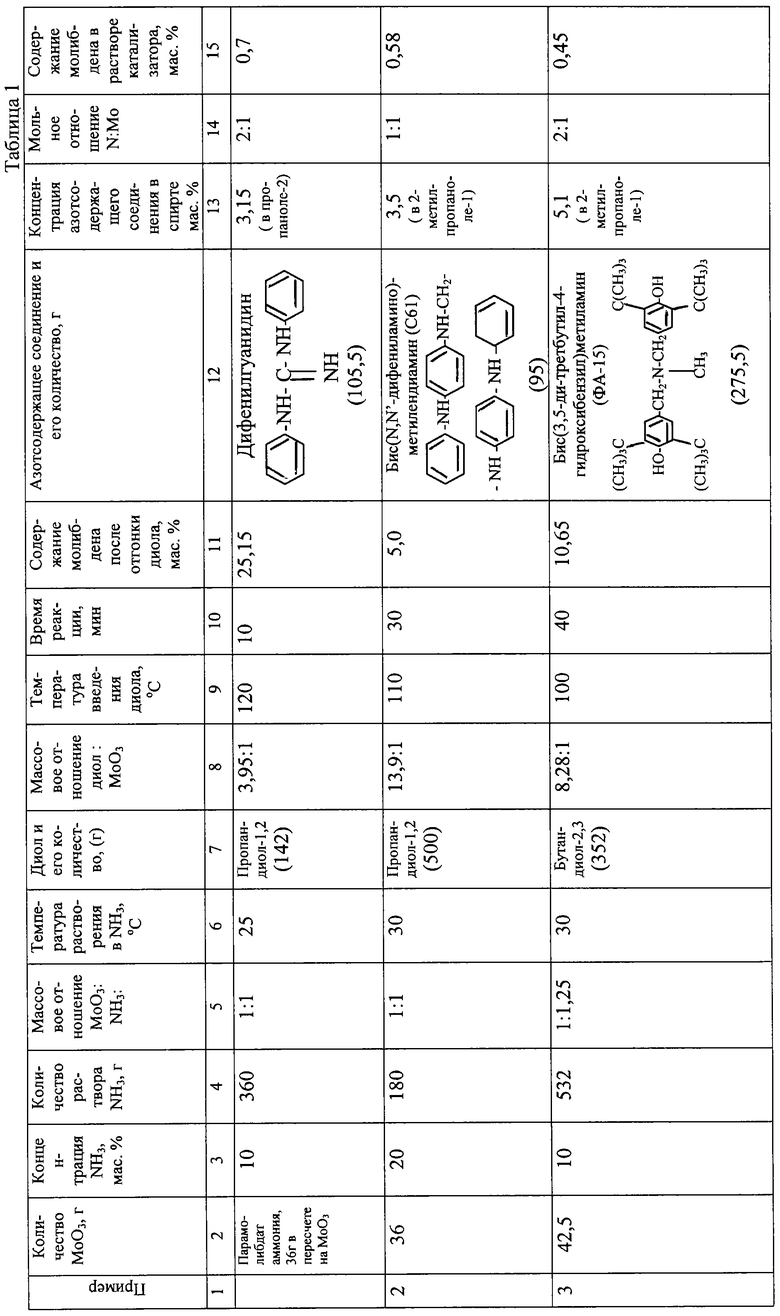

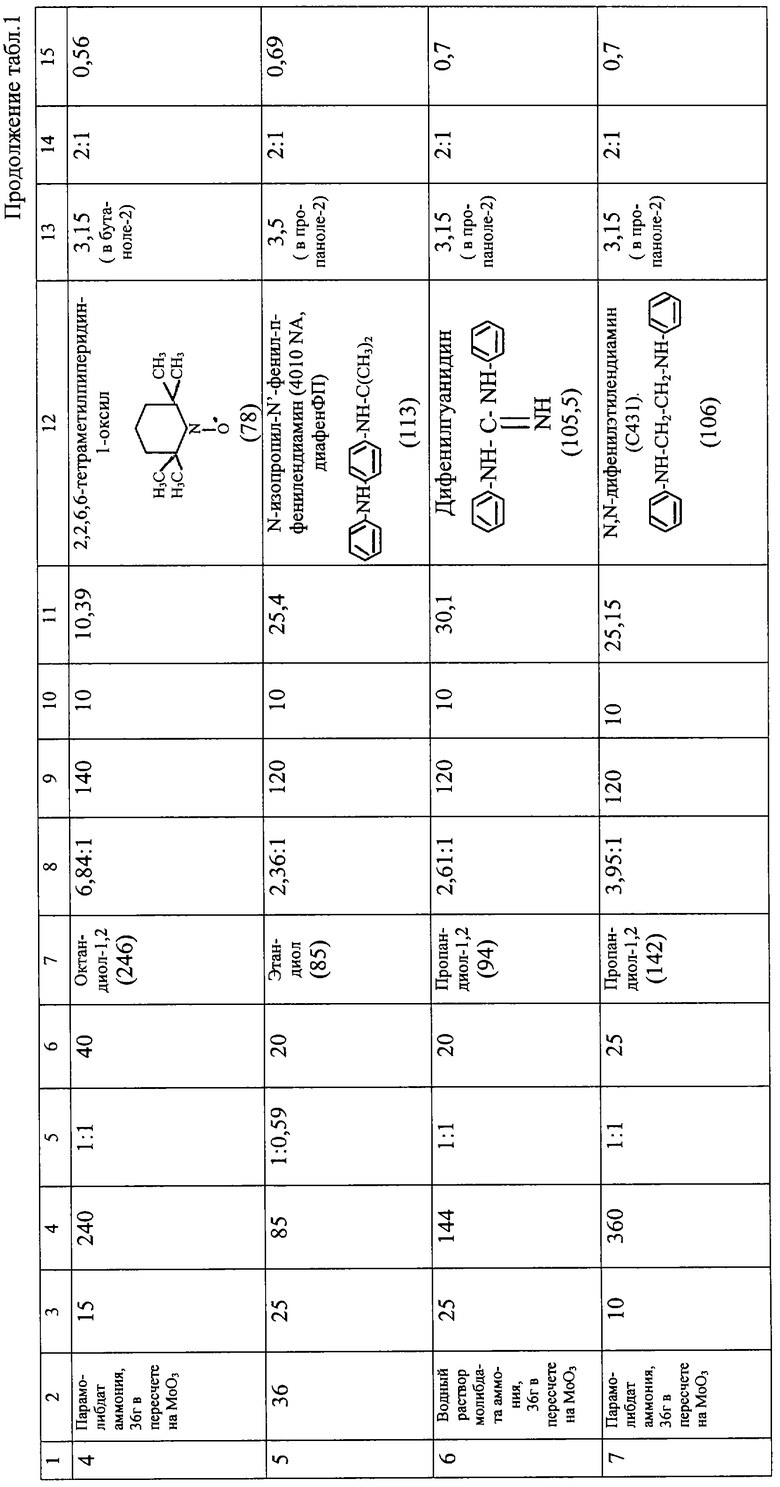

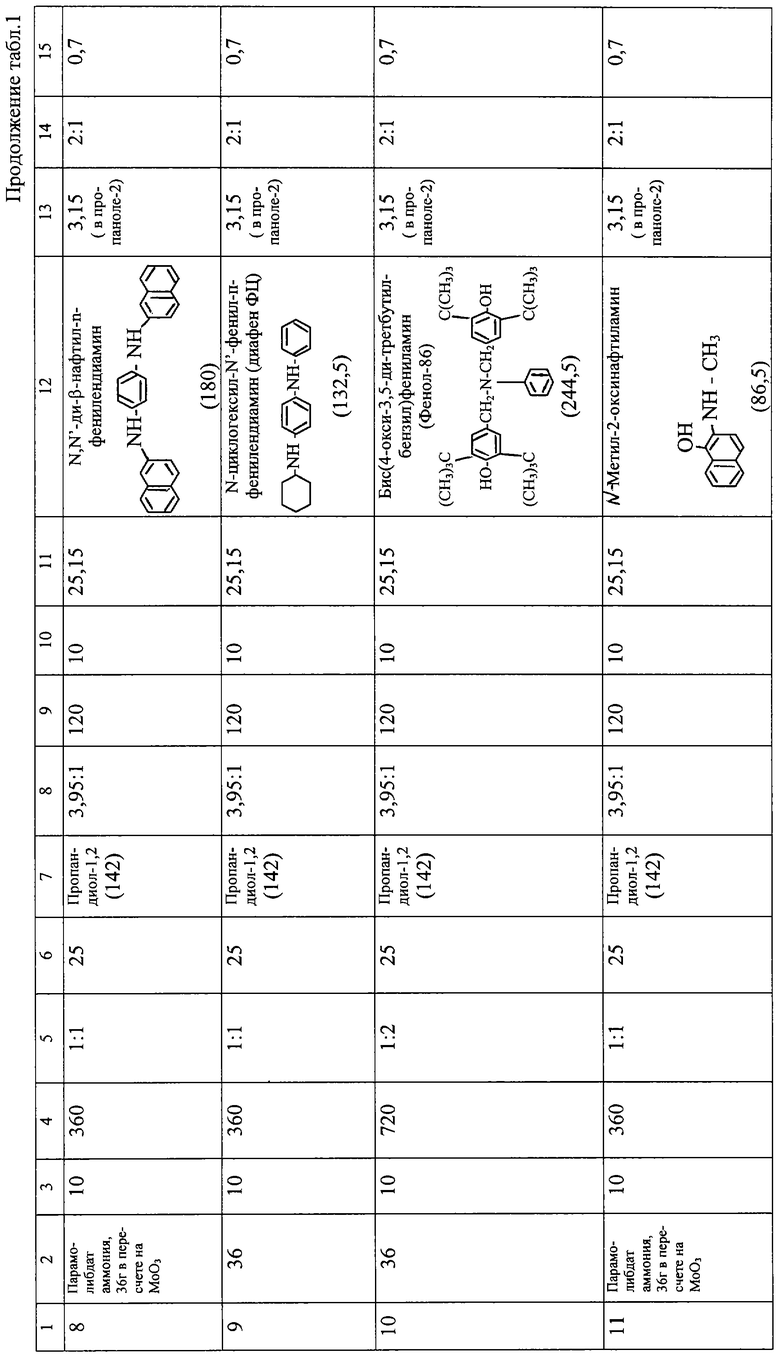

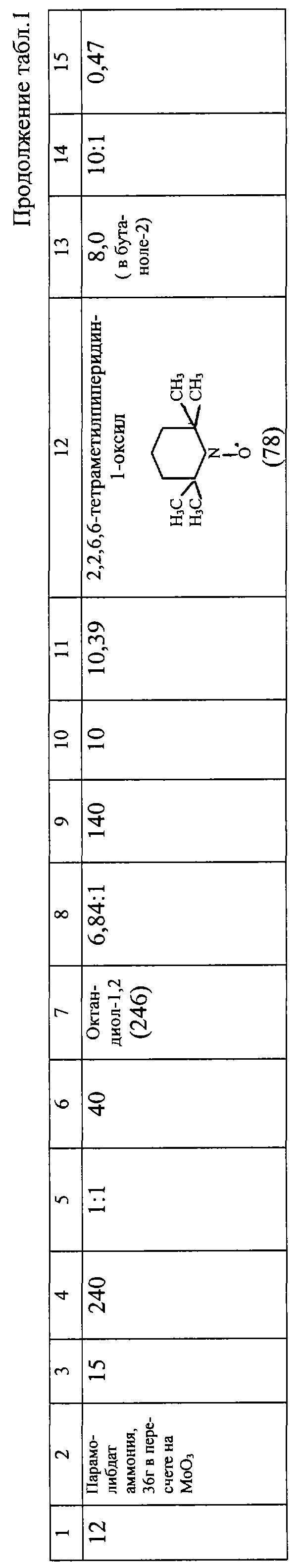

Изобретение иллюстрируется следующими примерами.

Пример 1. 406 г парамолибдата аммония (NН4)6Мо7O24·4Н2O (36 г в пересчете на МоО3 растворяют в 360 г 10%-ного водного раствора аммиака (массовое соотношение МоО3:NH3=1:1) при 25° С. К полученному раствору добавляют 142 г пропандиола-1,2 (массовое отношение диол:МоО3=3,95:1). Смесь перемешивают при 120° С в течение 10 мин. Затем при 110-120° С под вакуумом отгоняют аммиачную воду и частично диол. Получают 95,5 г раствора пропандиолата молибденила в пропандиоле-1,2, содержащего 25,15 мас.% молибдена, и смешивают его с 3351 г раствора дифенилгуанидина в пропаноле-2 (мольное отношение азотсодержащего соединения к молибдену 2:1, концентрация дифенилгуанидина в спирте 3,15 мас.%) при 20° С. Получают 3446,5 г раствора катализатора (содержание молибдена в растворе катализатора 0,7% мас.), который может быть использован в процессе эпоксидирования олефинов по непрерывной и периодической технологии.

Примеры 2-5, 7-12. Порядок приготовления катализатора аналогичен примеру 1.

Условия приготовления и характеристики катализатора представлены в табл.1.

Пример 6. 1633 г водного раствора молибдата аммония, полученного в процессе регенерации молибденсодержащего катализатора эпоксидирования (концентрация (NH4)2MoО4 3 мас.%, 36 г в пересчете на МоО3), смешивают с 144 г 25%-ного водного раствора аммиака (массовое соотношение МоО3:NH3=1:1) при 20° С. К полученному раствору добавляют 94 г пропандиола-1,2 (массовое отношение диол:МоO3=2,61:1). Смесь перемешивают при 120° С в течение 10 мин. Затем при 110-120° С под вакуумом отгоняют аммиачную воду и частично диол. Получают 79,7 г раствора пропандиолата молибденила в пропандиоле-1,2, содержащего 30,1 мас.% молибдена, и смешивают его с 3351 г раствора дифенилгуанидина в пропаноле-2 (мольное отношение азотсодержащего соединения к молибдену 2:1, концентрация дифенилгуанидина в спирте 3,15 мас.%) при 20° С. Получают 3430,7 г раствора катализатора (содержание молибдена в растворе катализатора 0,7 мас.%), который может быть использован в процессе эпоксидирования олефинов по непрерывной и периодической технологии.

Пример 13. В реактор эпоксидирования подают 314,37 г/ч пропилена, 299,42 г/ч раствора гидропероксида кумола (ГПК) в кумоле (концентрация ГПК 76 мас.%), растворитель (434,19 г/ч кумола и 81,68 г/ч пропанола-2) и 8,14 г/ч раствора катализатора эпоксидирования с концентрацией молибдена 0,7 мас.%, полученного по примеру 1. Эпоксидирование проводят при 115° С в течение 60 мин. Конверсия ГПК составляет 99,5%, селективность процесса в расчете на прореагировавший гидропероксид 98%.

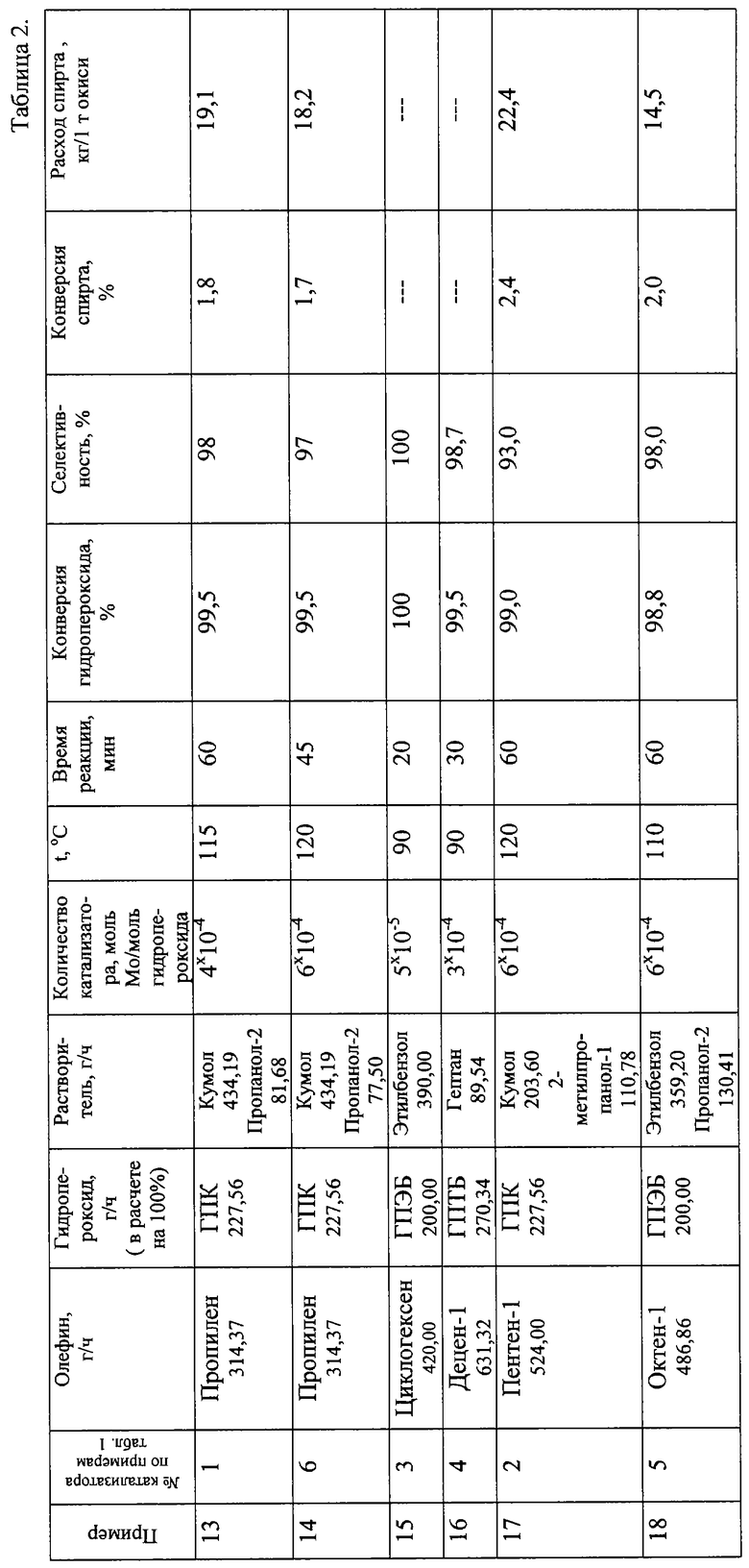

Пример 14-18. Эпоксидирование различных олефинов органическими гидропероксидами в присутствии катализаторов, полученных по примерам 2-6, проводят аналогично примеру 13.

Результаты испытания катализаторов, полученных предлагаемым способом в процессе эпоксидирования олефинов, представлены в таблице 2.

Испытания других катализаторов, полученных предлагаемым способом (примеры 7-12), показывают результаты, аналогичные приведенным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 1993 |

|

RU2050977C1 |

| Способ получения молибденсодержащего катализатора для эпоксидирования олефинов | 1982 |

|

SU1171088A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 1996 |

|

RU2110322C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИНТЕНСИФИКАЦИИ ДОБЫЧИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2015 |

|

RU2605935C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ ОЛЕФИНОВ | 2011 |

|

RU2463297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ ОЛЕФИНОВ | 2010 |

|

RU2461553C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ ОРГАНИЧЕСКИМИ ГИДРОПЕРОКСИДАМИ | 2007 |

|

RU2367609C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРИМОГО КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ | 1996 |

|

RU2114694C1 |

| Способ получения эпихлоргидрина | 1980 |

|

SU950723A1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2263671C1 |

Изобретение относится к производству катализаторов, в частности к способу получения растворимого в реакционной среде катализатора, который является эффективным в реакциях эпоксидирования олефинов органическими гидропероксидами.

Описан способ получения модибденсодержащего катализатора для эпоксидирования олефинов, который заключается в получении водно-аммиачного раствора молибдата аммония, взаимодействии этого раствора с алкандиолом C2-C8, отгонке аммиачной воды и избыточного количества диола, и дальнейшей модификации полученного катализатора азотсодержащим органическим соединением, которое вводят в катализатор в растворе алифатического спирта С3-С4 при мольном соотношении азотсодержащего органического соединения к соединению молибдена (1-10):1, причем в качестве азотсодержащего органического соединения используют следующие соединения:

- диамины общей формулы R1NHR2NHR3,

где R1 - фенил, циклоалкил C6,нафтил или дифениламино;

R2 - алкилен C1-C2, арилен С6-C8,  ;

;

R3 - изопропил, фенил, нафтил или дифениламино;

- аминофенолы общей формулы R4R5R6N,

где R4 - оксинафтил, 4-окси-3,5-дитретбутилбензил;

R5 - Н, алкил С1-С2, или фенил;

R6 - метил, 4-окси-3,5-ди-третбутилбензил;

- стабильный нитроксильный радикал 2,2,6,6-тетраметилпиперидин-1-оксил.

Предлагаемый способ позволяет:

- получить молибденсодержащий катализатор, обладающий высокой активностью и селективностью в реакции гидропероксидного эпоксидирования олефинов, в т.ч. низкореакционноспособных, например пропилена;

- обеспечить упрощение технологии за счет использования органических азотсодержащих соединений, выпускаемых и используемых в промышленном масштабе, что не требует дополнительных стадий синтеза;

- использовать раствор молибдата аммония, полученный в процессе регенерации молибденсодержащего катализатора эпоксидирования. 1 з.п. ф-лы, 2 табл.

- диамины общей формулы R1NHR2NHR3,

где R1 - фенил, циклоалкил С6, нафтил или дифениламино;

R2 - алкилен С1-С2, арилен С6-С8,

R3 - изопропил, фенил, нафтил или дифениламино;

- аминофенолы общей формулы R4R5R6N,

где R4 - оксинафтил, 4-окси-3,5-дитретбутилбензил;

R5 - H, алкил С1-С2, или фенил;

R6 - метил, 4-окси-3,5-ди-третбутилбензил;

- стабильный нитроксильный радикал 2,2,6,6-тетраметилпиперидин-1-оксил.

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 1993 |

|

RU2050977C1 |

| Катализатор для эпоксидирования пропилена гидроперекисью кумола | 1982 |

|

SU1097368A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 1996 |

|

RU2110322C1 |

| Сепарирующее устройство | 1988 |

|

SU1517983A1 |

| ОДНОЦЕПНЫХ СКРЕБКОВЫХ КОНВЕЙЕРОВ | 0 |

|

SU179664A1 |

Авторы

Даты

2005-07-20—Публикация

2004-03-31—Подача